变压吸附技术分离模拟油田火驱尾气中的CO2

2015-04-24马国光刘源海

马国光,刘源海,牟 雨

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

变压吸附技术分离模拟油田火驱尾气中的CO2

马国光,刘源海,牟 雨

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

采用变压吸附技术分离模拟油田火驱尾气(CO2-N2-CH4混合体系)中的CO2。考察了吸附压力、吸附温度和气体流量对吸附效果的影响。实验结果表明:在吸附温度为25 ℃、吸附压力为0.6 MPa、气体流量为2 000 mL/min、初始CO2体积分数为13.01%的条件下,CO2的穿透吸附量为60.34 mL/g,CO2吸附率为78.92%,碳分子筛对CO2的分离因子为8.233;在床层利用率为0.523的条件下进行降压解吸,当吸附压力降至0.1 MPa时,出口CO2体积分数约为80%,CO2的回收率可达96.38%。

火驱尾气;变压吸附;二氧化碳分离;碳分子筛

火烧油层是通过燃烧少量的地层原油产生热量和压力,从而降低地层原油的黏度,提高原油采收率的一种采油方法。使用该方法时需向地下注入大量的空气,燃烧后会产生大量的尾气。由于尾气中含有大量的酸性气体(CO2)和一定量的CH4及C2+,直接排放不仅对环境造成污染而且浪费了尾气中的部分可用资源。火驱尾气的处理已成为火驱开采亟待解决的技术关键[1-4]。目前,很多学者将多孔材料应用于CO2-N2-CH4混合体系的分离。Peng等[5]通过二维状态方程研究了活性炭微球除去CH4中少量CO2的方法,但此方法只适用于特定体系。陆江园等[6]研究了CH4-CO2混合组分(CO2体积分数为60%~80%)在13X分子筛上的吸附平衡及分离性能。赵兴祥等[7]使用水热合成法制备了SAPO-17分子筛,并考察了其对CO2-N2-CH4混合体系的吸附分离性能。

本工作采用变压吸附技术对模拟火驱尾气(CO2-N2-CH4混合体系)中的CO2进行分离、回收,考察了吸附压力、吸附温度和气体流量对吸附效果的影响,为油田火驱尾气的处理提供一定的技术指导。

1 实验部分

1.1 材料和仪器

CMSF1.0型碳分子筛:堆密度630 kg/m3,孔隙率0.3~0.4。

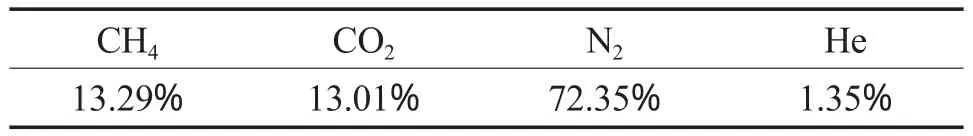

模拟火驱尾气以CH4,CO2,N2,He 4种纯气体配制,组成见表1。

表1 模拟火驱尾气的组成φ,%

变压吸附仪:四川天采科技公司;Micromeritics3020型色谱分析仪:美国麦克默瑞提克(上海)公司。

1.2 实验装置及流程

变压吸附法分离模拟油田火驱尾气中CO2的装置示意见图1。混合气在一定的温度和压力下以一定的流量流过吸附剂床层,经吸附后的气体通过气相色谱仪测定气体组成。当吸附后气体的组成恒定时,认为系统达到吸附平衡,且在此压力和温度下气体已经穿透。

图1 变压吸附法分离模拟油田火驱尾气中CO2的装置示意

在实际工业生产中,变压吸附为多塔循环操作过程,变压吸附几分钟后需对吸附塔进行降压解吸。首先进行顺放气,即将压力由0.6 MPa降至0.2 MPa,排放出的低CO2浓度气体作为下一吸附塔的充压气体;然后进行逆放气,即继续降低压力,由0.2 MPa降至0.1 MPa,排放出的高CO2浓度气体直接回收。通过对吸附剂中的气体进行解吸,不仅可以使吸附剂得到再生,而且可以得到被吸附的气体,使强吸附质与弱吸附质得到分离。由于变压吸附时间较短,所以吸附时床层中的吸附剂未全部达到饱和吸附。以实际吸附量与饱和吸附量的比值表征床层利用率。

1.3 分析方法

采用气相色谱仪测定CO2体积分数,计算吸附量。

分离因子是多组分气体分离的一项重要指标,分离因子越大则气体分离效果越好。模拟油田火驱尾气的分离涉及3种组分的气体,为测定CO2与其他两种气体的分离效果,将其他两种气体看作一个整体,按照文献[8]报道的方法计算分离因子。

2 结果与讨论

2.1 吸附压力对吸附效果的影响

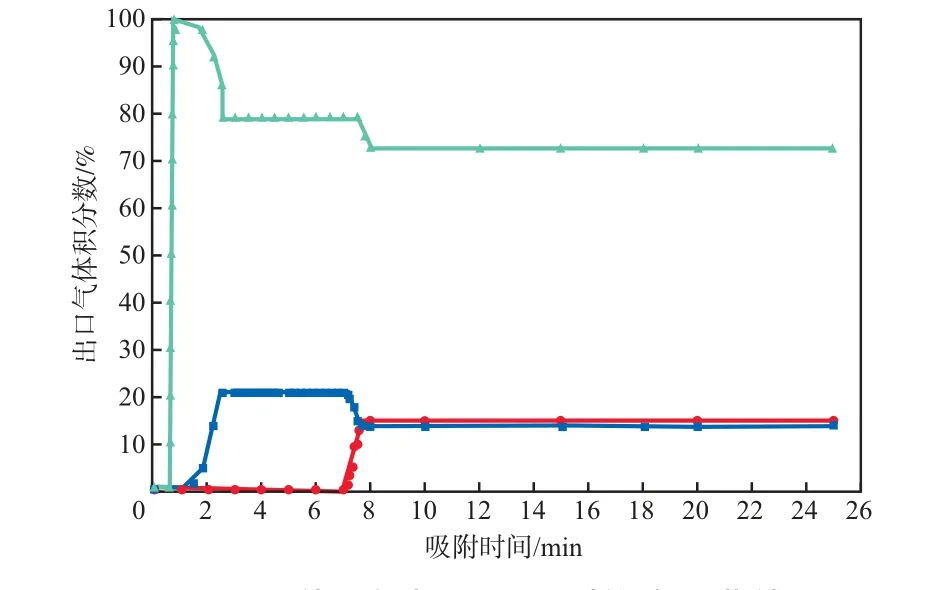

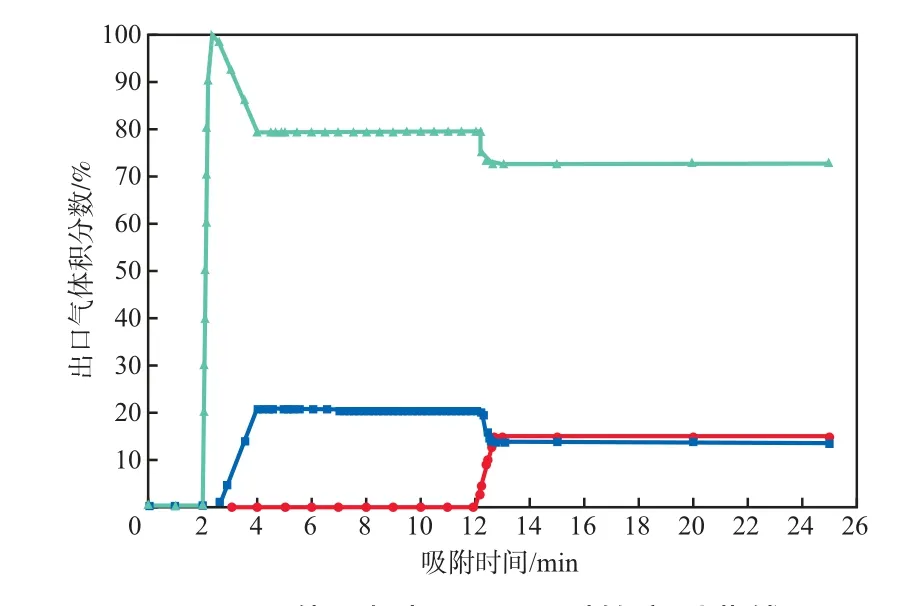

吸附压力是变压吸附分离CO2的重要影响因素。在工业生产中吸附压力一般均大于0.1 MPa,当吸附压力大于0.8 MPa时,对吸附效果的影响很小[9-10],故实验选择在吸附压力为0.2,0.4,0.6 MPa时考察碳分子筛对CO2的吸附分离效果。在吸附温度为25 ℃、气体流量为2 000 mL/min的条件下,吸附压力分别为0.2,0.4,0.6 MPa时,气体的穿透曲线见图2~4。由图2~4可见:随吸附压力的提高,各组分气体的穿透时间逐渐延长,说明提高吸附压力有利于吸附;3种气体在分子筛上的吸附量区分明显,CO2的穿透吸附量明显大于其他两种气体,这为尾气脱碳提供了可能。

在吸附温度为25 ℃、气体流量为2 000 mL/min的条件下,当吸附压力分别为0.2,0.4,0.6 MPa时,CO2的穿透吸附量分别为49.59,55.22,60.34 mL/g;CH4和N2的总穿透吸附量为6.31,7.00,7.32 mL/g。由穿透曲线可计算出,吸附压力分别为0.2,0.4,0.6 MPa时的CO2分离因子分别为7.981,8.182,8.233。由此可见,碳分子筛对CO2的分离因子稳定在8左右,是一种良好的CO2选择分离吸附剂。

图2 吸附压力为0.2 MPa时的穿透曲线

图3 吸附压力为0.4 MPa时的穿透曲线

图4 吸附压力为0.6 MPa时的穿透曲线

2.2 吸附温度对吸附效果的影响

在变压吸附平衡中,吸附压力对动力学吸附的影响远大于吸附温度的影响,且在实际工业应用中,吸附床的尺寸在数米以上,很难进行恒定的温度控制。因此,考虑实际的工业化情况,选择在常温(25 ℃)条件下变压吸附分离CO2[11-12]。

2.3 气体流量对吸附效果的影响

在变压吸附分离中,原料气进入的表观速率也是影响分离效果的一个重要因素。在吸附温度为25 ℃、吸附压力为0.6 MPa的条件下,不同气体流量下CO2的穿透曲线见图5。由图5可见:随气体流量的增加,穿透时间缩短,气体分子在吸附床层中的扩散时间缩短;且由于气体流量的增加,气体在吸附床层中受到的传质阻力降低,穿透曲线更加陡峭,不利于气体的完全吸附。但当气体流量较小时,模拟火驱尾气中总体积分数达85.64%的N2和CH4优先被吸附,导致CO2的吸附量降低。当气体流量为2 000 mL/min时,CO2吸附率为78.92%。

图5 不同气体流量下CO2的穿透曲线

2.4 吸附塔的解吸

顺放气过程中床层利用率对出口CO2体积分数的影响见图6。由图6可见:随吸附塔的压力降低,出口CO2体积分数逐渐增大;当压力降低至相同值时,随床层利用率的增加,出口CO2体积分数逐渐增大。在工业生产中均为几座吸附塔同时运行,顺放气要作为下一个吸附塔的填充气体进行充压,所以CO2的浓度越低越好。在床层利用率为0.523时,出口CO2体积分数为0.5%,适合作为顺放气体。

图6 顺放气过程中床层利用率对出口CO2体积分数的影响

逆放气过程中出口CO2体积分数的变化见图7。由图7可见:在逆放气过程中,随压力的降低,出口CO2体积分数逐渐增加;当吸附压力降至0.1 MPa时,出口CO2体积分数约为80%,CO2的回收率可达96.38%。

图7 逆放气过程中出口CO2体积分数的变化

3 结论

a)采用变压吸附技术分离模拟油田火驱尾气中的CO2。在吸附温度为25 ℃、吸附压力为0.6 MPa、气体流量为2 000 mL/min、初始CO2体积分数为13.01%条件下,CO2的穿透吸附量为60.34 mL/ g,CO2吸附率78.92%。

b)碳分子筛的性能稳定,对CO2的选择性高,分离因子稳定在8左右。

c) 在床层利用率为0.523的条件下先进行顺放气再进行逆放气,对吸附塔进行降压解吸。当吸附压力降至0.1 MPa时,出口CO2体积分数约为80%,CO2的回收率可达96.38%。

[1] 陈锐,邢晓凯. 火驱地面尾气处理工艺进展[J]. 油气田环境保护,2013,27(6):71 - 75.

[2] 许艳,许勇,孔范帅. 火驱采油经济评价方法研究[J].特种油气藏,2012,19(4):11 - 14.

[3] 简相坤,刘石彩,边轶. 活性炭对CO2的吸附与解吸研究进展[J]. 生物质化学工程,2012,46(3):21 -26.

[4] 邓丹. 变压吸附法脱除烟气中二氧化碳的实验研究[D]. 武汉:华中科技大学能源与动力工程学院,2008.

[5] Peng Xuan,Wang Wenchuan,Rui Shenxue,et al. Adsorption Separation of CH4/CO2on Meso Carbon Microbeads:Experiment and Modeling[J]. AIChE J,2006,52(3):994 - 1003.

[6] 陆江园,刘伟,孙林兵,等. CH4/CO2混合组分在13X分子筛上的吸附平衡及分离性能[J]. 高校化学工程学报,2013,27(1):1 - 6.

[7] 赵兴祥,张丽莉,徐晓亮,等. CO2/CH4/N2在SAPO-17上的吸附分离性能研究[J]. 石油与天然气化工,2009,38(5):382 - 385.

[8] 刘聪敏. 吸附法浓缩煤层气甲烷研究[D]. 天津:天津大学理学院,2010.

[9] Bae Y S,Moon J H,Ahn H,et al. Effects of Adsorbate Properties on Adsorption Mechanism in a Carbon Molecular Sieve[J]. Korean J Chem Eng,2004,21(3):712 - 720.

[10] Bae Y S,Lee C H. Sorption Kinetics of Eight Gases on a Carbon Molecular Sieve at Elevated Pressure[J]. Carbon,2005,43:95 - 107.

[11] 席芳. 变压吸附分离煤层气中甲烷/氮混合气的实验研究[D]. 上海:上海交通大学机械与动力工程学院,2011.

[12] Fatehi A. Separation of Methane Nitrogen Mixtures by Pressure Swing Adsorption Using a Carbon Molecular Sieve[J]. Gas Sep Purif,1995,31(9):199 - 204.

(编辑 王 馨)

Separation of CO2from Simulated Oilfield Fireflood Exhaust by Pressure Swing Adsorption Process

Ma Guoguang,Liu Yuanhai,Mou Yu

(School of Petroleum and Natural Gas Engineering,Southwest Petroleum University,Chengdu Sichuan 610500,China)

CO2was separated from the simulated oilf eld f ref ood exhaust (CO2-N2-CH4mixed system) by pressure swing adsorption process. The effects of adsorption pressure,adsorption temperature and gas f ow on separation were studied. The experimental results show that:Under the conditions of adsorption temperature 25 ℃,adsorption pressure 0.6 MPa,gas f ow rate 2 000 mL/min and initial CO2volume fraction 13.01%,the breakthrough adsorption capacity of CO2is 60.34 mL/g,the CO2adsorption rate is 78.92%,the CO2separation factor of carbon molecular sieve is 8.233;Pressure-reducing desorption is carried out when the bed use ratio is 0.523 and when the adsorption pressure is reduced to 0.1 MPa,the outlet CO2volume fraction is about 80%,the CO2recover rate can reach 96.38%.

f ref ood exhaust;pressure swing adsorption;carbon dioxide separation;carbon molecular sieve

TE65

A

1006-1878(2015)06-0579-04

2015 - 06 - 10;

2015 - 08 - 01。

马国光(1964—),男,四川省巴中市人,博士,教授,电话 13980982416,电邮 swpimgg@126.com。联系人:刘源海,电话 15882451304,电邮 449187588@qq.com。