基于华中数控的磁流变抛光机床工艺过程设计与开发*

2015-04-24唐小会郑永成

唐小会 陈 华 郑永成 罗 清 黄 文 吉 方

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

磁流变抛光是近十多年才发展起来的一种高确定性柔性抛光技术,是获得超光滑光学表面的理想工艺之一「1-3]。它主要利用磁流变抛光液在高强度梯度磁场时变成具有粘塑性的Bingham 介质,形成具有一定形状与硬度的“柔性磨头”,通过控制柔性磨头与工件之间的相对运动,在柔性磨头与工件表面相接触的区域产生很大的剪切力,从而实现对工件表面材料的去除[4]。

磁流变抛光使用的刀具是“柔性磨头”,而“柔性磨头”不同于常用的加工刀具,目前数控机床加工中仍普遍采用的手动试切对刀法不适用于柔性磨头的对刀。常规的手动标定方法很难避免人为因素如操作方法、技能等的不同所带来的标定结果的不一致,而采用普通的测量方法也很难实现“柔性磨头”的精确测量,因此必须基于通用数控系统开发与“柔性磨头”相关的专用功能:自动标定磨头尺寸、精确建立磨头与工件之间的相对几何关系,以便自动建立工件坐标系为磁流变抛光实现数控编程奠定基础。

1 磁流变抛光的工艺特点

磁流变抛光是一种计算机控制的确定性抛光过程[5],基于计算机控制光学表面成型(CCOS)的工艺方法,在确定材料去除模型的基础上,结合加工前测量的工件面形,根据选定的驻留时间计算方法,计算出驻留时间并完成路径规划,然后通过数控机床完成加工过程。磁流变抛光过程中,浸入深度是影响抛光效率以及元件表面粗糙度的重要因数之一[6]。为了保证加工结果面形与预期面形的一致性,必须保证加工过程中抛光轮和工件之间的恒定间隙,即需要保证柔性磨头的一致性和准确性,因此实际加工过程中,柔性磨头需要精确标定,工件需要准确定位。

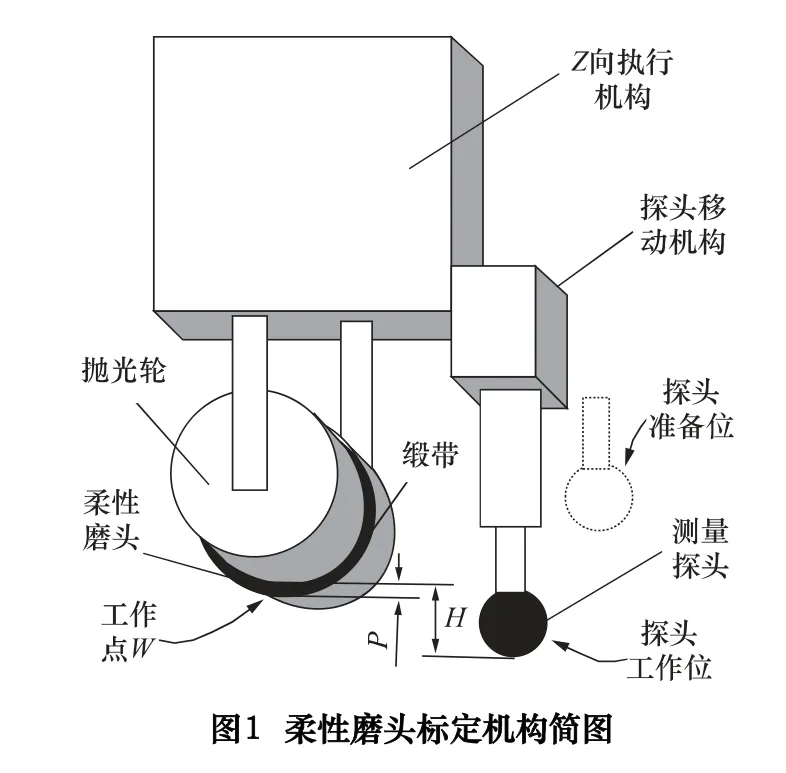

2 柔性磨头标定机构

根据上述工艺过程描述可知,在相同工艺条件下,需要对柔性磨头的高度进行精确标定。在抛光头结构设计中增加柔性磨头标定机构辅助实现磨头精确标定[7]。柔性磨头标定机构包括高精度测量探头和探头移动机构两大部分,如图1 所示。探头移动机构安装在带动抛光轮Z 向移动的机床Z 向执行机构上,并且探头移动机构可以相对于Z 向执行机构(抛光轮)上下运动,从而实现测量探头在两个工作位置(工作位、准备位)之间切换。测量探头的工作位置与抛光轮下面抛光点W 的高度差H 是恒定的,并通过机械结构保证。在进行柔性磨头标定和工件位姿测量等辅助工艺工程时,探头移动机构相对于Z 向执行机构(抛光轮)下降,测量探头处于工作位(如图1);在进行光学元件抛光时,探头移动机构相对于Z 向执行机构(抛光轮)上升,测量探头处于准备位(如图1)。

3 工艺过程设计

3.1 柔性磨头标定工艺设计

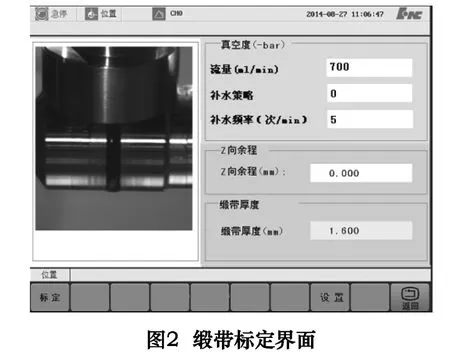

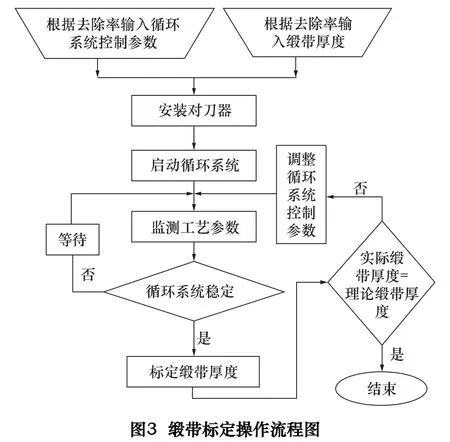

柔性磨头标定采用对刀器、雷尼绍高精度测量探头结合机床的G 指令和M 指令功能实现缎带自动化标定流程。操作者在图形化的缎带标定界面(如图2)根据去除率输入缎带厚度P 和控制磨头的循环系统参数,并启动磨头循环系统。监测循环系统的工艺参数,等待循环系统稳定后,启动“缎带厚度标定”自动程序,用对刀器效验实际缎带厚度与设定缎带厚度是否相同。如果标定缎带厚度与设定值相同,标定过程结束;如果实际缎带厚度偏小或偏大,调整磨头控制参数,然后继续等待循环系统稳定后观察实际缎带厚度,直到实际缎带厚度与设定缎带厚度相同,以保证缎带厚度达到光学元件抛光工艺要求。缎带标定操作流程如图3 所示。缎带标定流程中“标定缎带厚度”是影响缎带标定结果一致性的关键环节。

缎带标定操作流程中“标定缎带厚度”步骤的具体流程是:首先探头移动机构(如图1)带动测量探头下降到探头工作位,机床Z 向执行机构(如图1)向下移动Z 轴,带动安装在Z 轴上的测量探头向下接触水平安装的对刀器,精确标定测量探头接触对刀器时的位置并记录坐标Z0,测量探头上升到探头准备位,机床Z 向执行机构向下移动Z 轴,带动安装在Z 向执行机构上的抛光轮向下移动,同时带动抛光轮上的缎带向下移动,逐步接近对刀器,直到抛光轮工作点W 下降到Z0 -H+P 位置时停止,此时抛光轮工作点W 与对刀器之间的距离正好为设定的缎带厚度P。“标定缎带厚度”环节的运动步骤繁多,采用手动方式实现比较繁琐,而且容易引起因操作失误导致的抛光轮碰撞等安全隐患。而缎带厚度是影响磁流变抛光去除率的重要参数之一[7],把“标定缎带厚度”设计为固定循环G 指令可以有效提高机床的易操作性和安全性,而且保证了缎带标定结果的一致性。

3.2 工件位姿测量工艺设计

磁流变抛光是一种计算机控制的确定性抛光过程,因此需要建立精确的工件坐标系,即建立光学元件抛光的磨头相对元件加工起始点在机床坐标系的位置坐标。

由于大型光学元件一般为400 mm ×400 mm 左右,尺寸较大,在水平工作台上对称安装比较困难。为简化元件装调难度,采用柔性磨头标定机构中的高精度测量探头分别测量光学元件的XY 上端面、YZ 左端面、YZ 右端面、ZX 前端面、ZX 后端面等5 个端面,并实时记录各测量点的X、Y、Z 坐标,然后结合测量探头与磁流变抛光磨头之间的位置关系,通过坐标转换矩阵建立元件抛光的起刀点在机床坐标系中的位置,并把工件坐标系的值自动写入G54。工件位姿测量流程如图4 所示。

不同的工艺路径规划策略采用的工件起刀点不同,如常用的螺旋线抛光路径规划通常以工件上表面的回转中心作为工件坐标系原点,之字形抛光路径规划通常以工件上表面的左下角作为工件坐标系原点。为简化操作,把工件位姿测量流程归一化,针对不同的工艺路径规划策略,采用不同的坐标变换方式自动适应工艺规划对工件坐标系的要求。

4 工艺流程自动化方法

针对不同的数控系统,工艺流程的自动化方法各异。840D 等国外的高档数控系统针对钻孔、端面测量等专用流程一般都有通用固定循环G 代码或宏程序[8],用户直接调用或进行适应性改造就可以使用。华中数控目前还没有针对专用流程设计开发通用的固定循环G 代码或专用宏程序,必须根据工艺需求自己开发。

4.1 华中数控工艺过程自动化方法

华中数控实现工艺过程自动化的方式主要有三种,一种是数控宏程序,一种是固定循环G 代码,一种是利用UG、Pro/E、Cimatron、MasterCAM、PowerMILL 等世界知名CAD/CAM 软件自动编程。由于磁流变抛光专用工艺流程自动化的目的主要在于简化操作过程,降低操作难度,而且固定循环G 代码编程方式具有程序灵活性大,容易实现参数化和系列化,程序调试方便等优点,因此采用固定循环G 代码方式实现工艺流程的自动化。下面详细介绍用华中数控固定循环G 代码实现磁流变抛光专用工艺过程的方法。

4.2 华中数控固定循环G 指令开发方法

(1)变量定义

华中数控系统变量分为全局变量、局部变量和系统变量。全局变量的序号为#50~#199;当前局部变量的序号为#0~#49,0 层局部变量为#200~#249,1 层局部变量为#250~#299,以此类推,直到7 层局部变量为#550~#599;系统变量的序号为#600~#1194。对于每个局部变量,可采用系统宏AR[]来判断该变量是否被定义为增量或绝对方式。

(2)模态数据处理

在循环G 指令编写时,会使用很多的简单G 代码,它们大多数为模态代码,这就给编程带来一些潜在的问题,若不对模态数据进行保存和恢复,当退出循环G 指令时,其中的模态G 代码(数据)会继续有效。如果主调程序使用的模态G 指令与被调用的固定循环G指令中使用的模态G 指令不一致,就会出现问题,而且很难查找。在循环G 指令编写时,需要对模态G 指令进行保存和恢复操作,例如G 代码组01(运动指令,变量#1151)、G 代码组02(平面选择,变量#1152)、G代码组13(尺寸模式,变量#1163)、G 代码组08(测量单位,变量#1158)等[9]。

5 工艺过程固定循环指令开发

5.1 端面测量固定G 代码开发

五点端面测量法实现工件位姿测量方法中,每个端面测量流程相同,仅仅是测量端面不同。下面详细介绍工件位姿测量流程中单个端面测量流程的固定循环指令开发。

(1)宏变量定义

#1 工作台中心X 坐标

#2 工作台中心Y 坐标

#3 测量起始点

#4 测量行程

#5 粗测速度

#6 精测速度

#7 快速回退速度

#40 保存G 代码组02 信息

#1191 NC 程序与PLC 握手信号

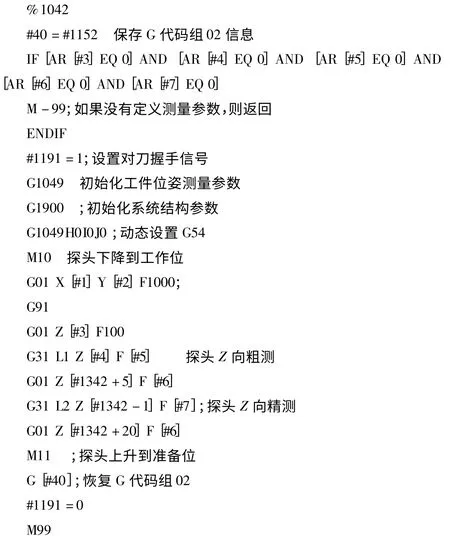

(2)端面测量的固定循环源程序

(3)G1042 指令

指令格式:G1042 C--D--E--F--G

C:测量起始点;D:测量行程;E:粗测速度;F:精测速度;G:快速回退速度。

5.2 标定缎带厚度固定G 代码开发

(1)宏变量定义

#1 对刀器顶尖点的X 坐标

#2 对刀器顶尖点的Y 坐标

#4 标定行程

#5 标定速度

#7 回退速度

#8 缎带厚度

#9 Z 轴下降距离

#11 抛光轮工作点W 与测量探头的X 向坐标差

#12 抛光轮工作点W 与测量探头的Y 向坐标差

#13 抛光轮工作点W 与测量探头的Z 向坐标差

#40 代码组2 模式信息

#1191 NC 程序 与PLC 握手信号

(2)标定缎带厚度的固定循环源程序

(3)G1045 指令

指令格式:G1045 C--

C:缎带厚度。

5.3 循环G 指令的调用

将编写的固定循环指令源代码移植到系统的USERDEF.CYC 文件中。加工时,通过具体G 指令以参数传递的形式调用源代码程序。对于操作者而言,如测量单个端面只需要调用G1042,并知道各个参数的含义即可。工件位姿测量只需要多次调用G1042并正确设置不同端面的测量参数即可轻松实现。

6 结语

根据磁流变抛光的工艺需求设计了柔性磨头标定工艺流程和工件位姿测量工艺流程,并设计开发了基于国产华中HNC818B 数控系统的磁流变抛光专用辅助工艺过程固定循环G 指令。应用结果表明用固定循环G 指令方式实现的辅助工艺灵活性好,操作简单,有效提高了机床的自动化水平和安全性。

[1]杨力.先进光学制造技术[M].北京:科学出版社,2001.

[2]陈逢军,尹韶辉,余剑武,等.磁流变光整加工技术研究进展[J].中国机械工程,2011,22(19):2382 -2392.

[3]彭小强,戴一帆,李圣怡.磁流变抛光的材料去除数学模型[J].机械工程学报,2004,40(4):67 -70.

[4]康桂文,张飞虎,董申.磁流变技术研究及其在光学加工中的应用[J].光学技术,2004,30(3):354 -356.

[5]戴一帆,石峰,彭小强,等.光学镜面磁流变确定性修形的实现[J].光学学报,2010,30(1):198 -205.

[6]秦北志,杨李茗,朱日宏,等.光学元件精密加工中的磁流变抛光技术工艺参数[J].强激光与粒子束,2013,25(9):2281 -2286.

[7]郑永成,黄文,罗清,等.曲面磁流变抛光工艺与抛光头结构分析[J].机械设计与制造,2014(7):130 -133.

[8]SINUMERIK 840D sl/840D/840Di sl 循环编程手册[M].北京:西门子中国有限公司工业自动化与驱动技术集团,2008.

[9]华中8 型数控系统用户说明书[M].武汉:华中数控股份有限公司,2012:205 -218.