烟气排放连续监测系统测点气相流场分析

2015-04-24赵凯张金柱杨彭飞沈煜晖

赵凯,张金柱,杨彭飞,沈煜晖

(1.华电天津军粮城发电有限公司,天津 300300;2.华电郑州机械设计研究院有限公司,郑州 450015);3.中国华电工程(集团)有限公司环境保护分公司,北京 100160

1 研究背景

华电天津军粮城发电有限公司#9机组脱硫脱硝除尘改造工程是国家能源局13个环保重点示范项目之一,2014年11月18日完成烟气贯通工作。#9机组出口烟道为烟塔合一,直径为5.2m。机组运行期间,中国监测总站针对#9机组出口烟道烟气排放连续监测系统(CEMS)测点位置提出异议:测点前烟道直管段长约12m,不满足HJ/T 75—2007《固定污染源烟气排放连续监测技术规范 (试行)》规定的“对于颗粒物CEMS应设置在距弯头、阀门、变径管下游方向不小于4倍烟道直径以及距上述部件上游方向不小于2倍烟道直径”的要求[1-3]。针对这一情况,本文研究分析如何在有限场地条件下达到环保监测的要求。

2 研究方法及模型

计算流体动力学(CFD)是近代流体力学、数值数学和计算机科学结合的产物,是一门具有强大生命力的边缘科学。它以电子计算机为工具,应用各种离散化的数学方法,对流体力学的各类问题进行数值试验、计算机模拟和分析研究,以解决各种实际问题。数值模拟作为一种成熟的研究技术在电站锅炉流场分析中得到了广泛应用[4-5]。

2.1 系统简介

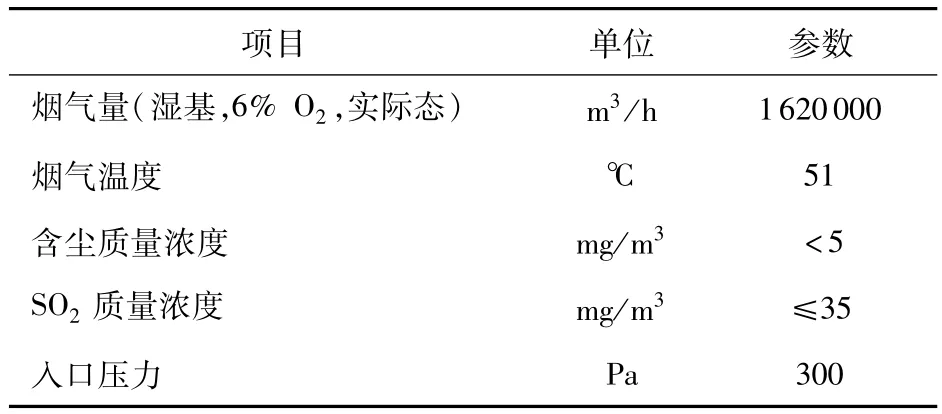

净烟道烟气系统包括湿式除尘器出口膨胀节至冷却塔入口段烟道,包含烟道、导流板及内部支撑件。净烟道入口烟气参数见表1。

表1 净烟道入口烟气参数

2.2 数值模拟过程

本次采用CFD软件模拟研究烟道内烟气的流动特性,研究内容主要包括各种工况下测点位置附近的流场分布特性[6-7]。CFD模拟研究的计算程序按以下步骤进行:(1)根据烟道模型及运行参数等确定CFD研究的几何模型;(2)初步设计烟道内的导流板形式及布置方案;(3)确定模型的网格划分、数学模型和边界条件等;(4)根据计算所得结果,分析测点位置的流场分布;(5)重复以上步骤完成流体模型的方案优化设计。

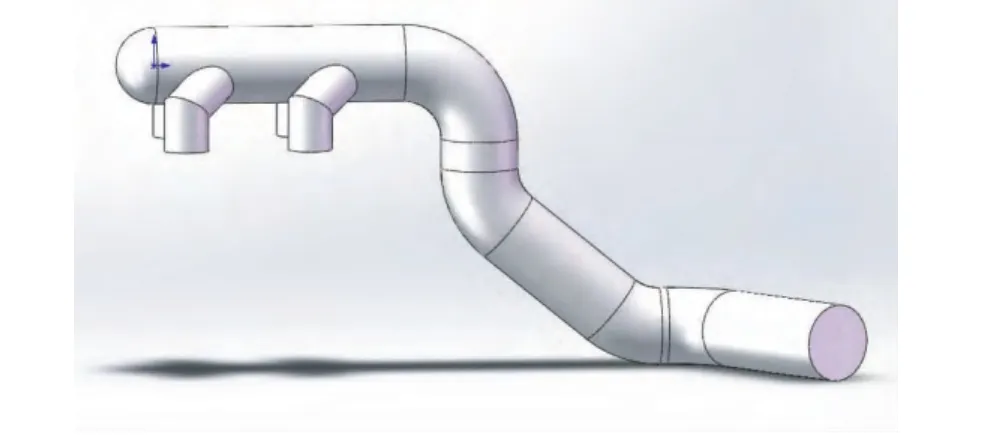

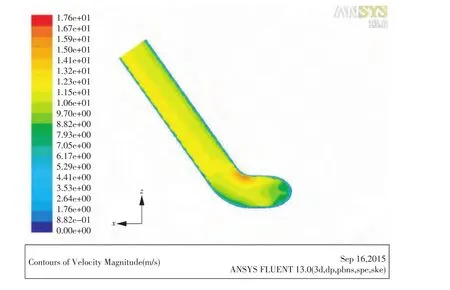

湿式除尘器出口至冷却塔入口段烟道三维模型如图1所示。

图1 烟道三维模型

2.3 数学模型简化

在进行数值模拟试验的过程中,数学模型的选取对计算结果起着至关重要的影响。该模拟对数学模型做出以下假设:(1)不考虑烟气中灰分的影响;(2)不考虑流动中的化学反应及影响;(3)流动是定常的;(4)忽略导流板壁厚;(5)流体物性参数为常数[8],涉及的主要计算模型包括气相湍流模型及组分输运模型等[9]。

3 解决方案及分析结果

按照规范规定的“前4后2”的测点要求,CEMS测点需安装在弯头后的22m处,该测点位于冷却塔内部,湿度大、温度高、环境危险,不能满足环保测试的环境要求,现场实际情况是仅能在离弯头12m处布置环保监测测点。按照100%烟气量计算,烟道内烟气平均流速为21.2m/s,由于烟气的惯性作用,实际安装的CEMS测点前烟道内侧的烟气流速偏低,烟道外侧流速偏高,CEMS测点处截面最大烟气流速为23~25m/s,最小烟气流速为16~18m/s,此截面的烟气流速与标准的偏差约为10%,不满足环保测试对流场均布的要求。根据“前4后2”的流场分布特性指导实际测点流场分布的优化,通过优选实际测点的流场分布方案,使得实际测点流场分布达到甚至优于“前4后2”的流场分布,满足环保测试要求。

3.1 “前4后2”条件下测点附近流场特性

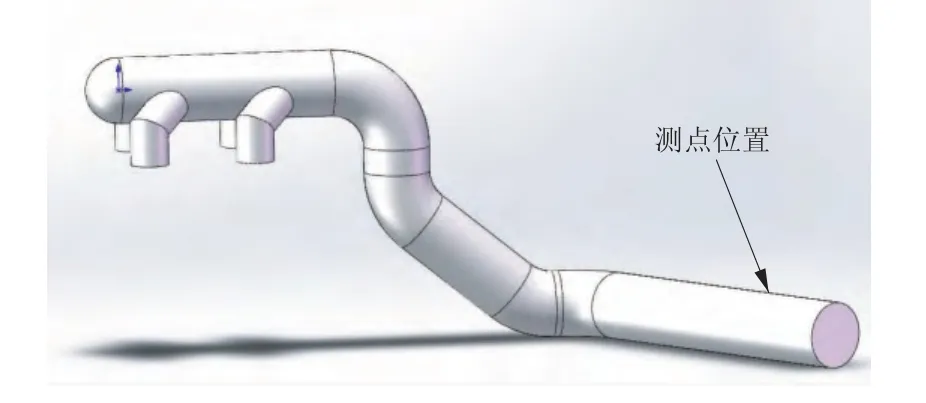

图2所示为“前4后2”条件下直管段的烟道示意图,取CEMS测点位置处烟道截面进行流场分析。

图2 出口烟道模型示意

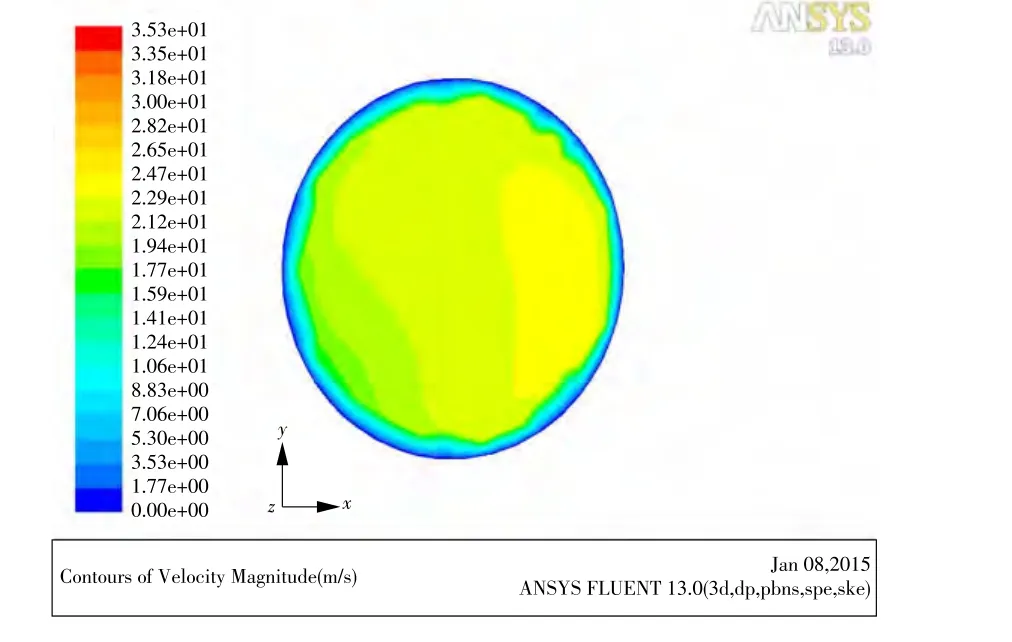

“前4后2”条件下测点附近流场分布如图3、图4所示。由于测点截面与弯头的距离为4倍管道直径,测点截面流场均匀性较好,截面烟气流速与标准的偏差约为7%,整个烟道的压力损失为377Pa。

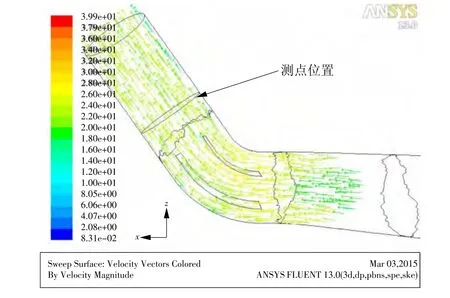

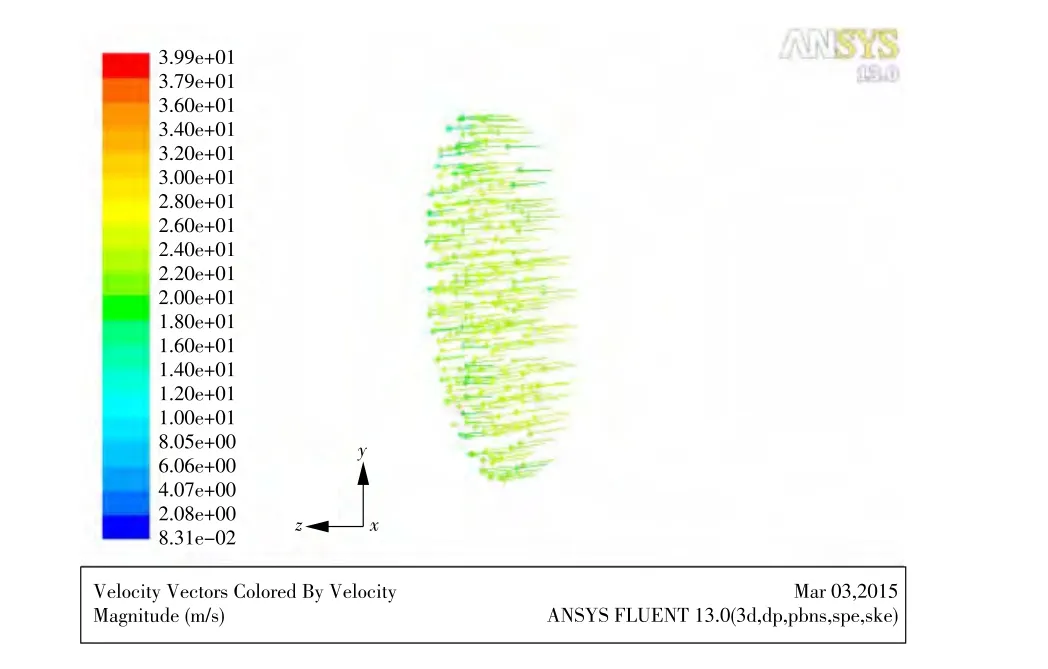

图5所示为“前4后2”设计条件下,测点位置附近的流场矢量分布,由图5可以看出,由于CEMS测点与弯头(54.6°)的距离满足“前4后2”的要求,直管段烟道较长,烟气的矢量方向分布较好。

3.2 设置优选导流板的流场特性分析

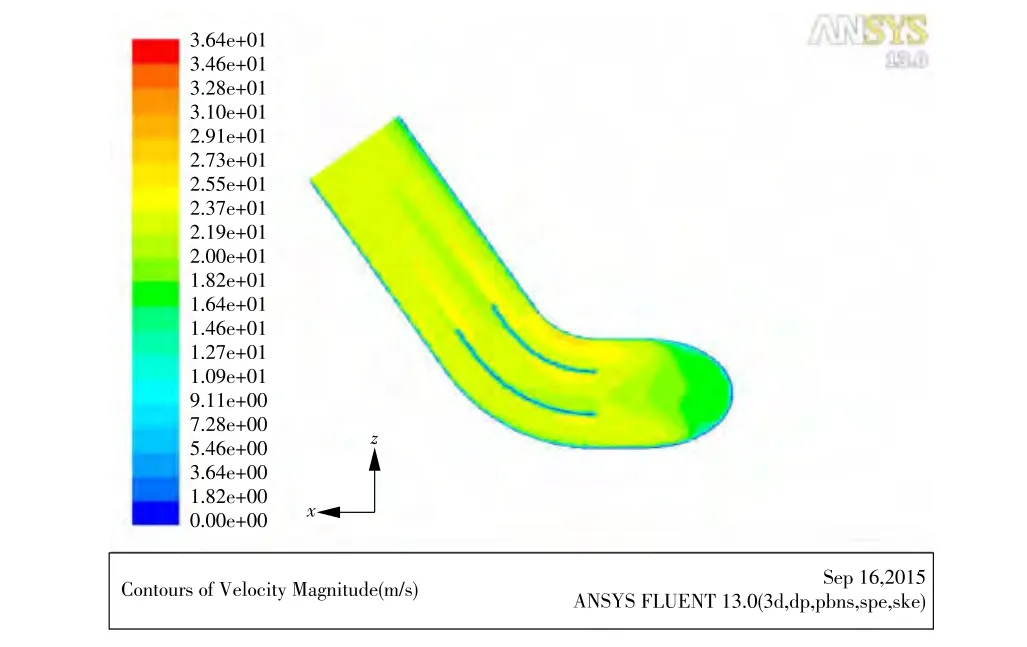

实际测点的流场分布优化方案比较均流孔板和导流板的设计方案。在CEMS测点前弯头处布置均流孔板,孔径为100mm,孔间距为130mm,孔隙率约为50%。虽然均布性能好,但是孔板前、后压力损失约为2200Pa,不利于节能,因此不选用均流孔板。采取在CEMS测点前弯头处布置导流板的方案后,CEMS测点附近流场分布如图6、图7所示。CEMS测点前0.5m处截面最大烟气流速约为23m/s,最小烟气流速约为19m/s,此截面的烟气流速与标准的偏差约为6.4%,整个烟道的压力损失为386Pa,阻力增加仅9Pa,节能效果良好。

图3 测点位置与弯头间直管段烟道流场分布(“前4后2”)

图4 测点位置处烟道截面流场分布(“前4后2”)

图5 测点位置附近流场矢量分布(“前4后2”)

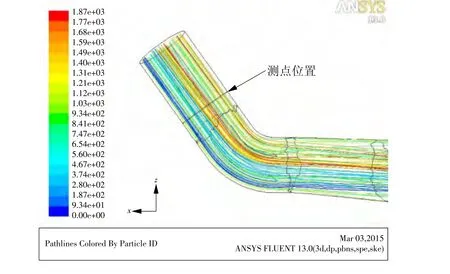

在测点前弯头处布置导流板组织流场的条件下,CEMS测点位置附近的流场矢量分布如图8所示。由图8可以看出,虽然测点距弯头较近,但由于导流板组织流场的作用,烟气矢量方向与测点截面垂直性良好,烟气能够垂直通过测点截面,尤其是弯头处烟气流动的矢量方向得到了较大改善。

图6 测点位置前弯头与测点间烟道流场分布(导流板方案)

图7 测点位置烟道截面流场分布(导流板方案)

图8 测点位置附近流场矢量分布(导流板方案)

图9为测点位置处截面的矢量图,其中箭头的长短表示烟气流速大小,箭头与数值方向的夹角表示流场的矢量方向,该截面的箭头长短基本一致,表示此截面的烟气流速分布较均匀且烟气基本垂直通过测点截面。

图10为测点位置附近的烟气流线分布,虽然测点位置距离弯头较近,但测点位置流线的竖直性良好,说明经过导流板组织流场,烟气能够均匀垂直地通过测点截面。

图9 测点处烟气矢量分布

图10 测点位置附近烟气流线分布

4 变负荷方案分析

(1)在方案设计中同时也分析了100%,75%及50%负荷下的流场分布,发现特性相似,在50%负荷以上的范围内流场分布特性与烟气流速或烟气量无关,遵循相似原则。

(2)在现有运行条件下,测点处截面烟气流速与标准的偏差约为10.0%,测点截面处烟气矢量方向偏角约为10°,整个烟道压力损失约为364Pa。

(3)移动测点位置至冷却塔内,满足测点“前4后2”的要求,测点处烟气流速与标准的偏差约为7.0%,测点截面的流场均匀程度及烟气矢量偏差均有所改善,整个烟道的压力损失约为377Pa。

(4)在现有CEMS测点位置前的弯头处布置导流板,CEMS测点处烟气流速与标准的偏差约为6.4%,测点截面处烟气矢量方向与截面垂直,整个烟道的压力损失约为386Pa。

(5)在测点前弯头处布置均流孔板,孔板前、后压力损失约为2200Pa。

5 结论

综上所述,考虑到系统运行的经济性、施工成本、施工难易程度、安全性及测点位置流场的均匀性,弯头处布置优选导流板可以满足环保测试的要求。方案实施后的实际测试发现,烟气流速为20~22m/s,平均烟气流速为20.8m/s,烟气流速与标准的偏差约为6.4%,与计算结果吻合。因此,在工程实践中如果实际布置条件不满足环保测试“前4后2”的要求,可以尝试采用导流分布的方案加以解决。

[1]王志轩.我国火电厂烟气排放连续监测系统装设及应用的若干问题[J].中国电力,2002,35(11):74-78.

[2]潘柳青.CEMS比对检测要求探讨[J].环境检测管理与技术,2008,20(3):58-59.

[3]HJ/T 75—2007固定污染源烟气排放连续监测技术规范(试行)[S].

[4]张振义,邹磊.火电厂净烟气烟道流场特性分析及流量测点选择[J].江苏机电工程,2014,33(4):75-77.

[5]CHEN M,ALEIXO J,WILLIAMSS,et al.CFD modelling of 3-way catalytic converters with detailed catalytic surface reactionmechanism[J].SAE Paper,2004(1):25-28.

[6]CHEN M.Modelling and optimization of SCR-exhaust aftertreatment systems[J].SAE Paper,2005(1):37-41.