美国3D打印发展战略概览

2015-04-23于灏

于灏

2015年春节过后,我国3D打印产业迎来2个重大利好消息。首先,工业和信息化部、国家发展和改革委员会委、财政部3部委于2月28日联合印发布《国家增材制造产业发展推进计划(2015-2016年)》,首份国家级计划的推出标志着我国3D打印产业发展步入快车道。其次,李克强总理在“两会”政府工作报告中提出了制定“互联网+”行动计划、推动“大众创业、万众创新”、实施“中国制造2025”等一系列发展经济的新思路。3D打印作为“互联网+先进制造技术”的典型代表,与传统产业的深度融合将使得生产制造变得平民化和大众化,从而孕育更多的新兴产业和新兴业态。这些3D打印独有的行业特点与“两会”提出的发展新方向高度吻合,使3D打印行业成为最先被关注的具体行业领域,进而成为市场热点。从全球3D打印发展的历程来看,欧美等发达国家无论在技术上还是在产业上均处于优势地位。本文将梳理美国3D打印发展战略,以期为我国3D打印产业发展提供重要参考。

一、新一轮工业革命下的3D打印

自2008年国际金融危机以来,美国希望通过重振国内制造业来拉动经济复苏,开始重新审视工业在国民经济发展中的作用,提出了“再工业化”战略。3D打印作为先进制造业中的关键通用技术被美国政府寄予厚望,成为“再工业化”战略中一项重要的工作。美国也因此成为全球3D打印发展的领航者,引领了2012年至今的全球3D打印发展热潮。从表面上看,美国政府正在积极推动3D打印形成新兴的先进制造业。但更深层次的内涵是:美国正在以3D打印为切入点,通过系统性政策布局“第三次工业革命”所涉及的关键技术,实现信息网络技术与传统制造业的相互渗透与深度融合,从而构建具有强大竞争力的新工业体系。今天看来,美国的战略布局、德国的“工业4.0”战略,与我国提出的“互联网+”战略均有异曲同工之妙。这一方面体现出美国战略政策制定中高瞻远瞩的预见能力,另一方面也解释了为什么继美国之后,欧洲及其他地区国家纷纷效仿积极推动3D打印技术的研发及应用推广。

二、美国3D打印政策概要

美国自2009年之后开始重视3D打印技术。首先,美国投入大量政府资金支持科技研发工作。对于基础性研究领域,通过自然科学基金设立项目;对于军事国防和生物医疗相关研究,则分别通过国防部和健康署设立项目。其次,美国积极制定扶持政策,通过各种激励措施推动产业的发展,具体方式包括提供竞争前合作(Pre-competitive Collaboration)、加大政府早期采购、举办研讨会、开展多种挑战赛、制定技术路线图、参与标准开发、强化相关教育,等等。

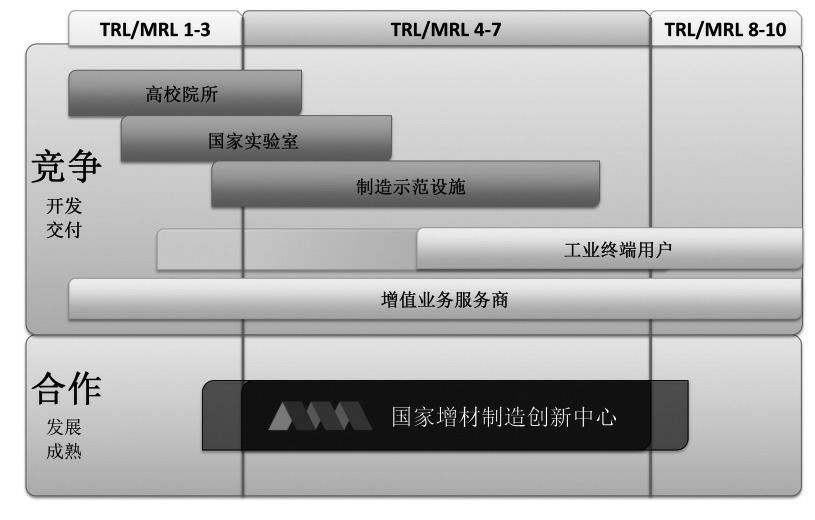

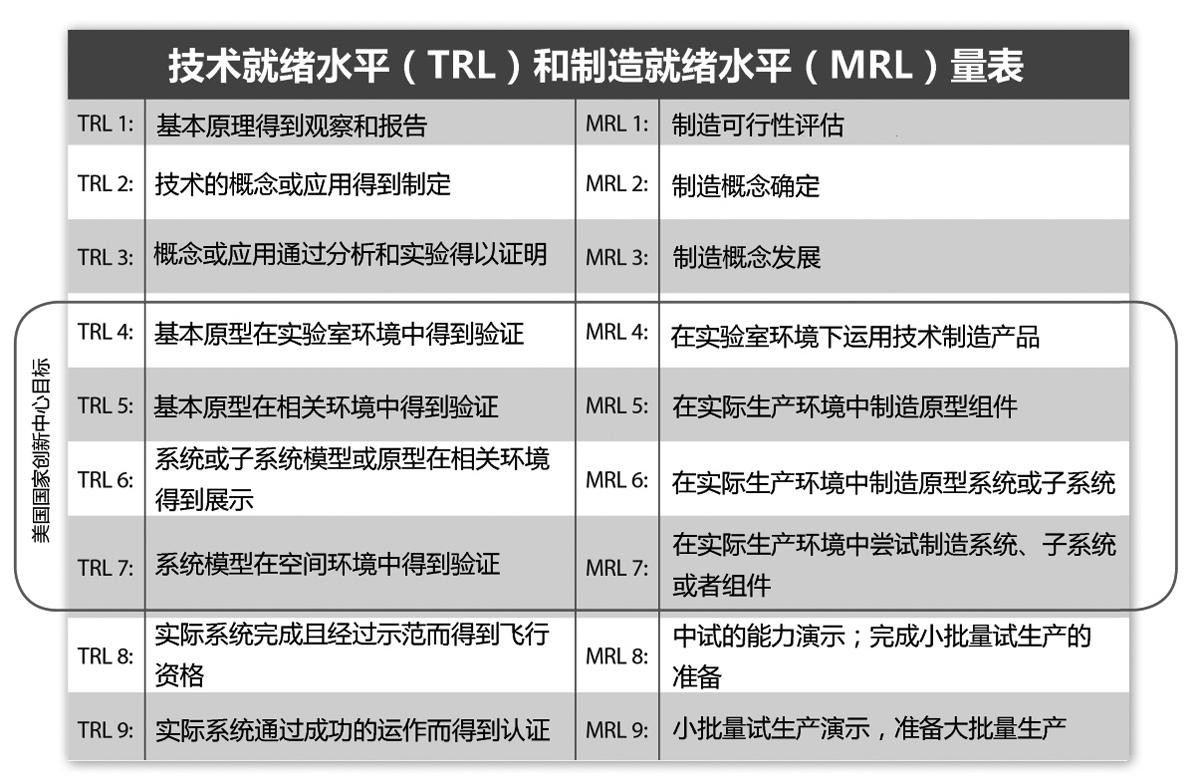

2012年8月,为改变制造业现状,美国进一步加大对关键通用先进制造技术的支持。首个国家制造业创新中心——国家增材制造创新中心(National Additive Manufacturing Innovation Institute,NAMII)应运而生。该中心由非营利性机构国家国防制造与加工中心(National Center for Defense Manufacturing and Machining,NCDMM)领导,美国国防部、能源局、商务部、宇航局、教育部和自然科学基金6个部门均参与其中,联盟成员横跨俄亥俄州、宾夕法尼亚州和西维吉尼亚州的科技带,包括40个制造业企业、9所研究型大学、5个社区大学及11个非营利组织。区别于传统的创新中心,NAMII偏重于应用技术的研究,设立的主要目的是使基础研究和产业化更好地衔接,填补新技术开发和企业产品应用之间的沟壑,即在“技术就绪水平”(Technology Readiness Levels,TRL)里4~6檔的技术阶段研究,提高美国发明成果转化为产品的能力(图1)。从技术发展成熟度来看,TRL中1~3档中的基础性研究可以得到美国政府大量的科研经费支持,TRL中7~9档的产业化研究则是企业研发的重中之重,因此新的国家创新中心将这两者进行有机衔接,从而完善整个研究开发的链条。

由此,美国成为3D打印技术全球最为重要的推动者,率先在国家层面上推动3D打印技术和产业的快速发展。一方面,通过政府资金投入的牵引提升3D打印技术成熟度;另一方面,通过商业合作、媒体宣传、人才培养等多种方式,拓展3D打印技术在各领域应用和商业推广,突破产业瓶颈。2013年10月,NAMII更名为“美国制造(America Makes)”(官方网址变更为http://americamakes.us/)。美国推动3D打印的政策并不是孤立存在,它和“材料基因组计划”等美国政府其他重点工作存在着内部联系。当这些工作相互促进,共同发展时,将具有潜力支撑下一波美国制造的浪潮,激发各种跨学科、跨领域之间的相互合作,开辟崭新的创新途径,应对美国战略需求和各种挑战。因此,表面上看,美国政府在推动3D打印成为新兴的产业,但同时美国是以3D打印为切入点,系统性布局数字化制造,试图通过信息网络技术与传统制造业相互渗透、深度融合,实现重振制造业的战略。

三、美国3D打印技术开发概要1.“美国制造”中心相关工作

作为美国首个国家制造业创新中心,“美国制造”在2年多的时间内取得了丰硕的成果(见文后附表)。首先,该中心积极整合相关资源整合工作,截至2015年3月已成为具有130家成员的,覆盖美国主要地区的公-私合作联盟,成员单位包括波音、洛克希德·马丁、西门子工业、通用电气、雷神、强生、3M、霍尼韦尔、沙特基础工业等众多全球知名公司,3D systems、Stratasys、ExOne等3D打印领军企业,卡内基-梅隆大学、阿克隆大学、MIT林肯实验室等优秀研究机构,以及美国国防部、宇航局、能源部等多个政府部门。该联盟组织了各种技能教育和培训,推广了应用新技术成果,并使得联盟成员之间的3D打印相关信息得到充分的交流和共享。

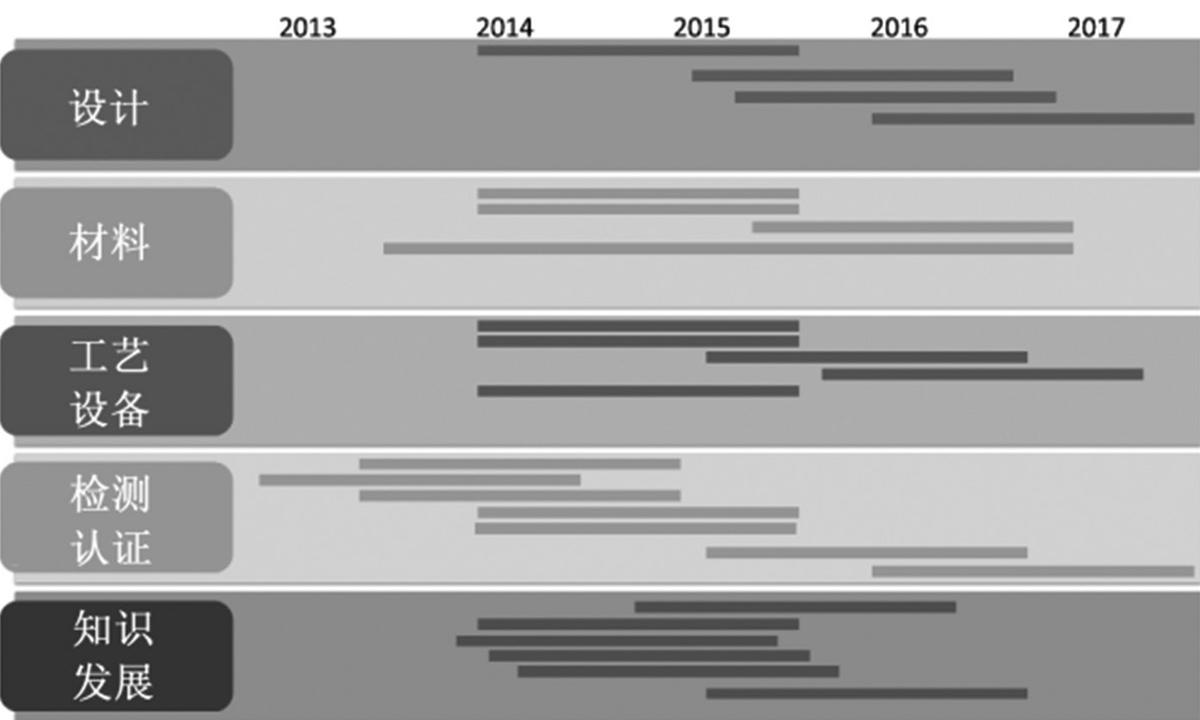

在聚集国内相关资源的同时,“美国制造”中心组织力量进行了技术发展路线图的制定。虽然此路线图没有对外公开,但根据已给出的框架图我们可以得出一些信息(图2):技术路线图分为5个部分,包括设计、材料、工艺设备、检测认证和知识发展。每个环节中都具有4~7个重点发展方向,将在2013-2017年之间进行针对性项目布局分阶段突破。截至2014年底,NAMII已依据此技术路线图经完成了2批共计22个项目的布局。

第1批7个项目涉及35家参与单位,政府资助金额450万美元,承担单位提供500万美元匹配,主要围绕材料、工艺设备和检测认证3个部分;第2批15个项目涉及76家参与单位,政府资助金额900万美元,承担单位提供1 030万美元匹配,全面覆盖路线图中的5个部分。这22个项目中,材料、工艺设备和检测认证3个部分是布局的重点,项目所占的比例分别达到24.3%、31.7%和26.8%,设计和知识发展部分分别占到总比例的9.7%和7.3%。

设计方面主要是增加设计自由度和提高设计精度,关注复杂结构设计软件的开发和结构优化建模工具的开发;材料方面则是聚焦材料性能的提高、成本的降低和推进材料实现应用,聚焦航空航天用高性能材料、医疗用可吸收金属材料、低成本金属材料开发等;工艺设备方面重点关注产品性能提升和成本降低,涉及产品机械性能和尺寸工艺精度提升,低成本工艺和创新工艺的开发;检测和认证方面则关注生产在线监控、产品质量检测和认证;知识发展方面,涉及材料工艺产品数据库的建立,指南的撰写及人员培训。NAMII在进行3D打印项目布局的同时,还考虑了和美国“材料基因组计划”计划的紧密衔接。强调“大数据”理念,推进公共/联盟数据库的建立,促进分享机制的形成,以形成资源共享、减少研发时间。

2015年2月,“美国制造”中心发布了第3轮项目征集指南,总支持经费将达到1 600万美元。其中,政府项目资助经费达到800万美元,承担单位提供800万美元匹配。所资助的项目将继续聚焦提升3D打印关键技术的成熟度,进一步促进联盟成员之间的知识的集聚做大做强美国3D打印产业。与前2批的项目布局相比,此次征集指南涵盖了一些新内容。除了以前的设计、材料、工艺3个部分,新增加了价值链和基因组,从更加宏观、整体的层面上布局集成技术,推动3D打印全产业链的发展。其中,3D打印领域的“材料基因组计划”被首次提出,通过材料开发模式的转变,加速推动“材料—工艺”匹配这一核心技术壁垒的解决。

①设计方面的主要问题是3D打印设计的自由度没有得到完全的体现。因此,需要探索新的通用设计方法和设计工具,打破传统制造工艺(如铸造、机加工、注塑、压粉)的设计路线,实现3D打印制品设计文化的变革,以满足金属、高分子、高分子复合材料、陶瓷和电子材料等3D打印高速增长领域的需求。该部分的重点将是新型通用设计方法的开发,以避免CAD、CAM、CAE、PLM等设计工具的制约,以及传统制造工艺经验的干扰,让不同规模的制造商均能采用3D打印技术,并且进行高效利用,有效推动价值链中各环节之间的创新。

②材料方面主要问题是目前产品的性能表征体系只是一个不成熟的临时系统,相关数据的不一致、不完整导致了3D打印产品性能出现较大范围的波动和变化。因此,需要基于3D打印性能表征数据建立标准化规范,减少原材料性能的波动,并通过严格的工艺方法和准则范本,实现对3D打印工艺微观尺度物理机制的控制,代替现有对工艺参数和成品微观结构的控制,实现可重复、一致和设计完全相同的产品微观结构,从而降低产品性能的波动。该部分的重点将是开发适合不同生产商设备的“开源”原材料规范,后处理工艺的标准化指南如金属部件的热处理和热等静压等。

③工艺方面主要问题是3D打印工艺当前的处理能力无法满足零件低成本、规模化生产的需求,需要附加后处理程序达到产品的性能要求。因此,需要突破“机床级”3D打印工艺和相关子系统所需的关键技术,让3D打印从一个制作样件模型的技术转变为一个生产型技术。该部分的重点将是开发多轴、多功率激光数控子系统,工艺温度梯度控制子系统,以及连续式生产设备等,对沉积过程,熔化、烧、挤压等物理机制进行优化,从而提升工艺能力。

④价值链方面主要问题是当前3D打印技术的开发往往是瞄准价值链中的一个单独环节,或是产品全生命周期的一个环节,这种分段式的开发方式无法在宏观层面上实现产品全生命周期的技术集成。该部分的重点将是面向产品生命周期和价值链,开发经济、实用的集成3D打印技术如快速检测/认证方法,以降低“终端到终端”产品的制造成本,缩短3D打印产品的上市时间。这些技术已经在“国防部制造技术计划”的“先进制造企业投資科目”中被优先确定,将通过数字链路的构建,实现全流程的数字化,帮助明确相关人员所需的专业技能,以及在快速设计与检测方面的新技术需求。

⑤基因组方面主要问题是当前的材料的开发、表征与检测方法大都是科学直觉和不断的实验尝试,这种“作坊式”的传统研究模式导致了材料开发的高成本、高周期和高风险,阻碍了3D打印技术的大规模渗透。因此,需要开发基于计算,以“基因”为单元搭建模块的研究模式。从根本上加速开发时间,实现产品和工艺开发并行,减少新材料发现、开发和检测的成本。该部分的重点将是复制美国“国家材料基因组计划”,将3D打印材料开发和检测的时间和成本都减少一半。其中包括开发材料性能表征的新路线,以及新的计算方法,如基于物理的、模型辅助的材料性能预测工具,验证计算预测结果所需的通用标准数据等。

2.国防部门相关工作

“美国制造”中心的3D打印相关工作并不是独立的,美国航空航天局(National Aeronautics and Space Administration,NASA)和美国空军研究实验室(Air Force Research Laboratory,AFRL)均参与其中,起到重要的协同作用,避免发生重复性工作。这2家单位着重开展3D打印在国防军工领域的研发工作,前者聚焦太空3D打印,后者布局航空及地面3D打印。

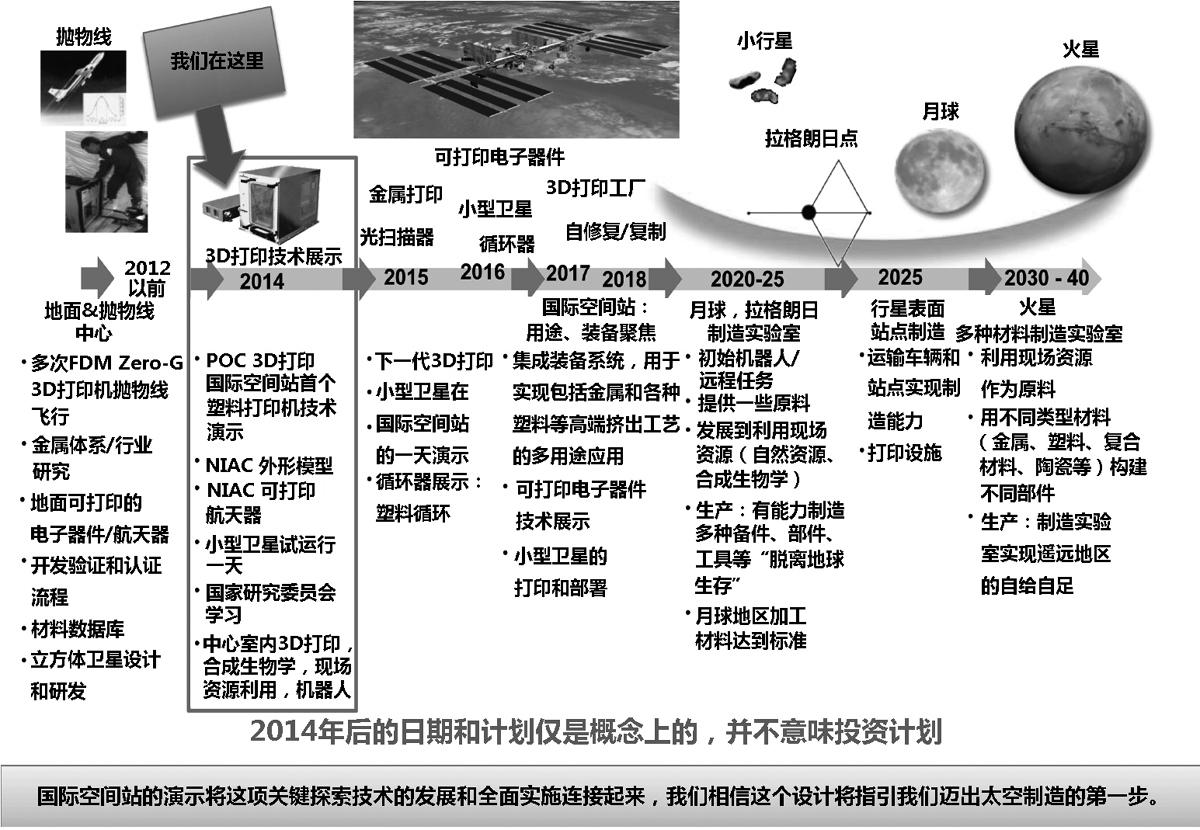

NASA在3D打印方面的工作主要是推动此项技术在太空探索领域的实际应用。对于美国未来的太空探索,NASA已经制定了一个涵盖14项关键技术的太空技术发展规划。其中的第12项“材料、结构、机械系统和制造”就包括了3D打印。虽然3D打印的战略等级低于这14项关键技术,但NASA也正在积极进行3D打印技术路线图的制定,用来指导相关机构发展3D打印技术和精细管理有限的开发资金。目前,马歇尔太空飞行中心(MSFC)已经搭建了一个基于“技术发展愿景”的太空3D打印路线图,并将根据NASA的要求修订成为一个战略级别的综合路线图(图3)。虽然以20~40年的进度和视野来预期太空3D打印在2040年和2050年能达到的程度是非常困难,但根据NASA的长期发展目标,可以勾画出NASA 3D打印短期、中期和长期技术发展战略概况,从而全面预期太空3D打印可能进步的程度。值得一提的是,2014年底,美国Space公司的“龙”飞船将首台太空3D打印机送达国际空间站,并成功打印出印着“太空制造/NASA”字样的铭牌,这标志着太空制造业的新时代正在到来。

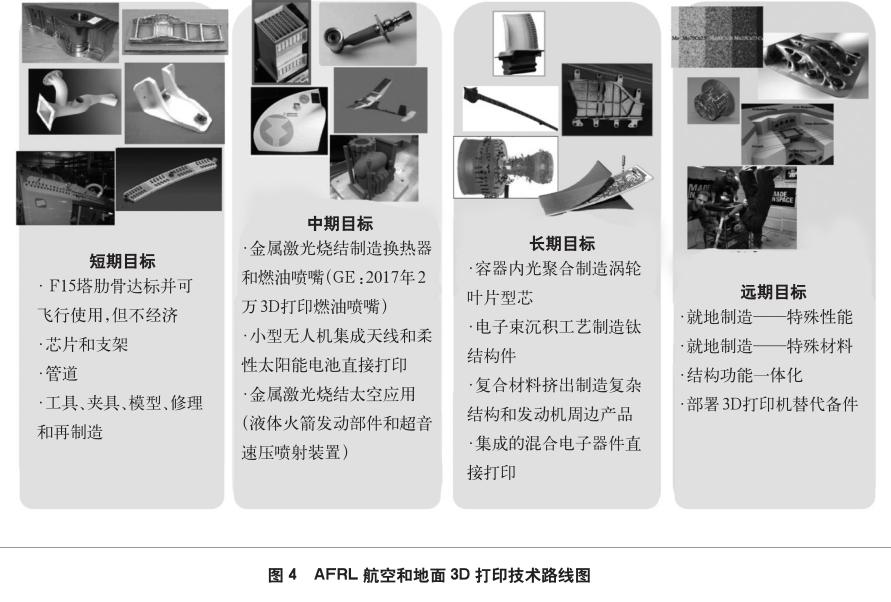

ARFL在3D打印方面的工作主要是推动此项技术在航空航天领域的应用。该部门已经开展了很多3D打印的相关工作,并取得了喜人的进展。同时,该机构的一位3D打印研发主管同时任职国防部,负责管理“美国制造”中心。根据AFRL的3D打印规划,这项技术短期是要进行飞机零部件的制造,长期来看将实现太空3D打印(图4)。2014年,ARFL通过“美国制造”中心布局了3个特别专项,涉及自动化控制、开源程序和无损检测,总投入金额达到312万美元。“基于热塑性高分子粉末床工艺的闭环流程控制”项目分为2个课题,由3D systems公司和德克萨斯大学埃尔帕索分校(The University of Texas At El Paso)分别作为牵头单位进行开发。前者将通过闭环系统硬件和软件的集成设计,实现高分子粉末床工艺关键参数的在线控制。后者则将通过对粉末床工艺反馈的控制,来提高产品的质量和性能的预判,减少由设备引起的产品质量波动,从而实现产品的高成品率和工艺的可认证性。“3D打印粉末床工艺开源工艺流程控制研究”项目也分为2个课题,由通用电气全球研究中心(GE Global Research)和宾夕法尼亚州立大学(Pennsylvania State University)分别作为牵头单位进行研究。前者将开发金属粉末床工艺的开源协议和机器控制系统,通过开源程序来实现金属3D打印样件的制造。后者将开发分层开放协议,使研究人员可以访问3D打印的关键数据来进行建模、控制和工艺优化,提高产品的质量,促进工艺优化和材料开发。“复杂金属3D打印制品结构无损评估”项目由爱迪生焊接研究(Edison Welding Institute,EWI)所负责,项目将建立镍基合金3D打印产品的无损评估技术,评估通过直接金属激光烧结(DMLS)和电子束熔炼(EBM)2种工艺生产的产品。产品中的3D打印典型缺陷和生产条件将通过X射线计算机断层扫描(CT)的方法来进行研究。

3.标准/认证相关工作

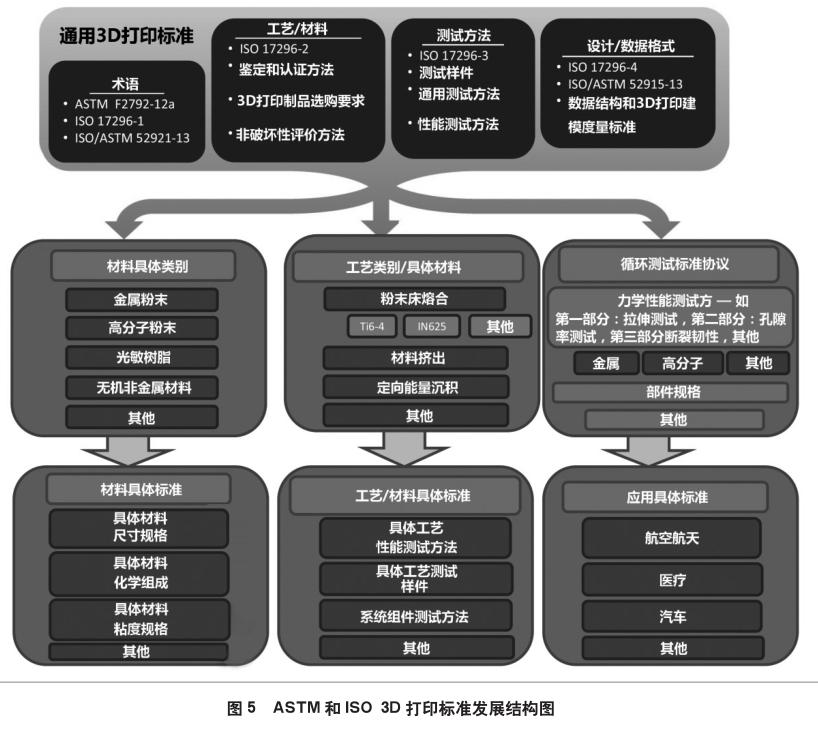

随着3D打印技术的不断成熟,应用的不断扩展,其工艺和产品的标准化问题逐步突显出来。由于这种新的制造工艺完全不同于传统的铸造、锻造,因此原有产品的检测标准并不完全适用于3D打印产品。同时,3D打印产品也需要一些新的参数来进行表征,确保不会产生新问题。2009年美国材料实验协会(American Society of Testing Materials,ASTM)成立了专门的3D打印技术委员会F42,其目的是建立3D打印的相关标准,推动这项技术在各领域的快速发展。该委员会包括17个国家的200多个团体和组织,其下设6个技术分委会,包括测试方法(F42.01)、设计(F42.04)、材料和工艺(F42.05)、术语(F42.91)、战略计划(F42.94)和美国技术咨询小组(F42.95)。此外,国际标准化组织(International Organization for Standardization,ISO)也成立了3D打印技术委员会TC261,并和ASTM共同开展3D打印的标准制定工作。ASTM下设的F42.95将服务于ISO TC261,确保2大标准机构的相关工作实现兼容互补。目前,2大機构已经达成初步的标准工作框架,涵盖了术语、工艺/材料、测试方法和设计/数据格式4个方面,衍生出6个不同的涉及原材料、工艺、装备和终端产品的6个领域(图5)。目前重点的标准制定工作分为9个方面:鉴定和认证方法、设计指南、原材料性能检测方法、3D打印终端部件机械性能检测方法(如无损检测)、材料回收(再利用)指南、循环测试标准协议、标准测试样件(实现不同3D打印工艺、材料和机器在一定程度上的可对比)、3D打印制品选购要求、现有ISO/ ASTM术语标准统一。截至2014年2月,ASTM已经颁布了8个工业标准。其中,ISO/ASTM 52921《3D打印坐标系与测试方法标准术语》、ISO/ ASTM 52915《3D打印文件格式标准规范》是和ISO共同完成。其他的6项分别为ASTM F2792-12《3D打印技术标准术语》、ASTM F2924-12a《粉末床熔合3D打印工艺用Ti-6Al-4V标准规范》、ASTM F2971-13《3D打印制样测试结果报告标准规程》、ASTM F3001-13《粉末床熔合3D打印工艺用超低空隙Ti-6Al-4V标准规范》、ASTM F3055《粉末床熔合3D打印工艺用镍铬合金718新规范》、ASTM F3056《粉末床熔合3D打印工艺用镍铬合金625新规范》。