发电厂供热蒸汽余压利用探讨

2015-04-23王忠成

王忠成

(大唐国际张家口发电厂,河北 张家口 075100)

发电厂供热蒸汽余压利用探讨

王忠成

(大唐国际张家口发电厂,河北 张家口 075100)

纯凝300 MW汽轮机组进行供热改造均采用中低压缸连通管打孔抽汽方式,抽汽压力偏高,由于地方热网用户需要的热网循环水温度一般不超过100℃,实际热网加热器需要的加热蒸汽压力偏低,抽汽压力与热网加热器加热蒸汽压力有较大的压差。文中探讨在供热蒸汽母管增设背压机或热泵装置,吸收这部分供热蒸汽压差做功,以提高发电厂的经济效益。

供热蒸汽;余压利用;研究

纯凝300 MW汽轮机组满负荷时,汽轮机中、低压缸连通管处压力一般为0.7 MPa,根据地方热网用户对热网循环水温度的需求,热网加热器正常工作时对应要求的加热蒸汽压力为0.02 MPa左右,如通过减压阀节流来满足热网加热器对蒸汽压力的要求,存在较大节流损失和噪音。应探讨和研究在不影响现有供热和电厂安全、连续稳定运行的前提下,采取何种技术措施,如何充分利用供热蒸汽压力差,提高电厂的供热运行安全和效益。为了有利于对供热蒸汽余压利用的探讨,本文中的余压利用分析数据,全部采用某厂5、6号机组供热改造后,利用相关设计参数通过计算的数据以及和实际运行参数相结合的数据。

1 供热蒸汽可供利用余压分析

某厂5、6号机组打孔抽汽供热改造后,汽轮机侧供热蒸汽参数为0.7 MPa、340.6℃,热网加热器进口所需最高蒸汽压力为0.1 MPa,当时供热改造设计热网循环水供水温度为120℃。鉴于热网实际运行情况,地方的热网用户需要的热网循环水温度一般按100℃计算,热网加热器蒸汽入口压力可为 0.02 MPa。

1.1 不同热负荷和不同供水温度下可供利用余压分析

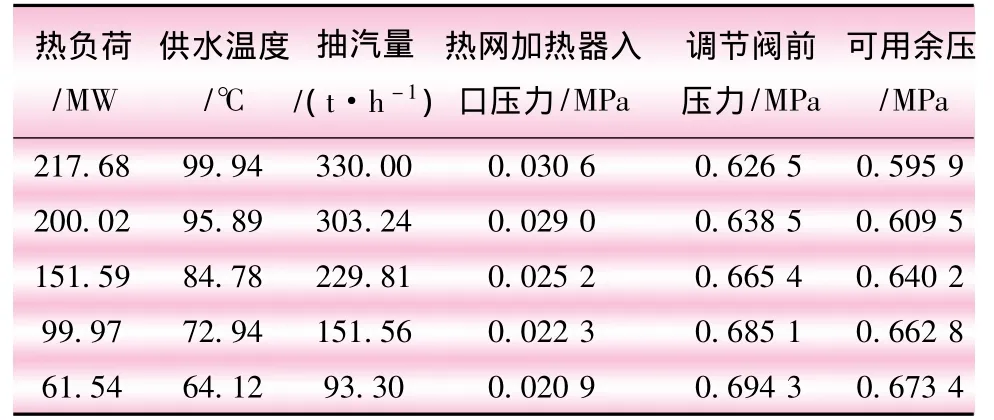

表1为在实际热网循环水供水温度下主机100%THA工况下不同热负荷对应的供热参数[1],可见随着热负荷需求的增加,热网供水温度提高,供热采暖抽汽流量增大,由于流量增加、厂区蒸汽管道压损增加,导至供热首站调节阀前蒸汽压力降低,而热网加热器蒸汽入口所需压力升高。因此,供热抽汽可用压差随热负荷增加而减小,采暖抽汽流量随热负荷增加而增大。

表1 主机100%THA工况下不同热负荷对应的供热参数

1.2 不同电负荷下可供利用余压分析

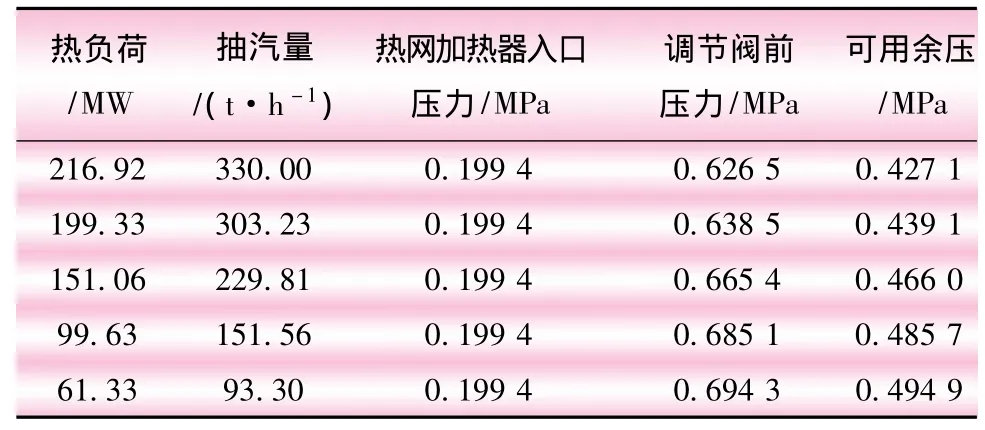

表2为热网循环水供水温度为100℃不同电负荷下的供热参数,在同样的供热抽汽量下,随着电负荷的降低,可用余压随之降低。在66%THA工况下,可用余压已经较小,电负荷进一步降低,余压可以利用的范围变小。

表2 热网循环水供水温度为100℃不同电负荷下的供热参数

1.3 不同热负荷在设计供水温度下可供利用余压分析

表3为热网循环水供水温度为设计温度120℃主机100%THA工况对应的供热参数,热网循环水温度越高,余压利用的裕量越小。

通过表1~表3数据的可供余压利用分析,供热抽汽量越大,从主机至供热首站的蒸汽管道流动压力损失越大,供热抽汽量越小,压力损失越小,而每年在实际供热过程中,供热初期和末期,所需的供热抽汽量小,最高的热负荷阶段一般为1个月左右,因此蒸汽管道的压损也不会过于影响余压利用。供热改造设计时的热网循环水温度一般为120~130℃,而在实际冬季供热运行时,地方热网一般要求水温不超过100℃,利用增加热网循环水流量来弥补水温的热量,这样就给实际可利用的富裕供热蒸汽余压越大。在冬季供热机组运行,为了满足地方热网的用热量,一般都会向电网调度申请最低电负荷,机组的电负荷比较高,抽汽压力就会保持较高的参数,因此供热蒸汽余压利用的空间就会有所保障。

表3 循环水为设计温度120℃主机100%THA工况的供热参数

2 供热蒸汽余压利用方式

2.1 在供热蒸汽管道间安装背压机

供热蒸汽先作为背压机的汽源,通过背压机做功发电,再利用背压机的低压排汽来满足采暖热负荷的需要,可以合理梯级利用高品位的热能。在每台机组供热蒸汽管道各增加1套背压汽轮发电机组,背压机无回热系统和凝汽系统,系统设备大为简化,主要包括背压汽轮机蒸汽系统、汽机润滑油系统、轴封系统。

背压机与主机及热网加热器采用单元制系统,即每台机组的采暖抽汽各对应1台或2台背压机,背压机的排汽送至对应的热网加热器蒸汽入口。每台背压机的进汽分别从供热抽汽厂区管道上引接,再送至背压机的进汽主汽门,背压机的排汽母管分别送至对应的热网加热器。在供热抽汽管至背压机进汽管道上设置电动隔断门,在背压机排汽至原热网加热器入口蒸汽管道上设置电动隔断门。供热抽汽管道增设的电动隔断门,要位于背压机引出汽源点之后。若供热抽汽流量超过背压机最大进汽量时,超出部分蒸汽可经原供热抽汽管道送至热网加热器入口调节阀前;在背压机停机状态下,关闭供热抽汽管上的隔断门,抽汽直接进入原热网加热器,按原供热方式运行[2-3]。

新增背压发电机接至每台机组热网6 kV厂用工作A、B段,供给供热系统电机用电,新增背压机发出电能除了供给供热系统所需电负荷外,还可通过新增热网变压器向机组主变压器送至系统。

2.2 在供热蒸汽管道间安装热泵

燃煤电厂循环水冷源损失是制约电厂综合热效率提升的重要因素。热泵能够将热量从温度较低的介质“泵”送到温度较高的介质。随着热泵技术的发展,热泵主要分为压缩式热泵和吸收式热泵2种。其中,吸收式热泵已广泛应用于燃煤电厂,利用电厂的低压蒸汽,回收循环冷却水余热,用于提升热网循环水的温度。以供热机组的一部分采暖抽汽作为热泵驱动汽源,机组的循环冷却水作为热泵低温余热源,供热系统的热网循环水经热泵升温后再送至热网加热器进一步提高温度后供出。

热泵机组系统包括:驱动源——蒸汽系统;热源——循环冷却水系统;热网循环水系统。

按某电厂5、6号机组供热系统说明,蒸汽系统采用DN700的热泵驱动蒸汽取自6号机组采暖抽汽,并与5号机组采暖抽汽管道设置联络切换阀门。热泵驱动蒸汽需135.3 t/h,5、6号机组单机额定采暖抽汽量为330 t/h。热泵机组运行时,剩余的蒸汽经原厂区蒸汽管道送至原5、6号机组供热首站。

改造热泵后循环冷却水系统中,要从循环水的回水管道引出一路去往热泵放热降温,降温后的循环水直接回水塔集水池;另一路循环水的回水继续通过中央竖井上水塔散热。

改造热泵后热网循环水系统为:热网回水—热泵机组—热网加热器—热网供水[4]。增加热泵机组后,由于回收了循环水余热,热网循环水供水温度可提升,若供水温度不变,热网循环水流量会增加。

3 2种供热蒸汽余压利用方式比较

3.1 背压机方案

3.1.1 背压机方案优点

a. 能够充分利用中、低压缸连通管打孔抽汽与供热所需蒸汽之间的压力差发电,避免了节流损失,实现了能量的梯级利用。

b. 背压机的发电量全部用于厂用电,可以有效降低厂用电率,降低了全年理论供电标准煤耗,增加上网供电量,提高了电厂运行的效益。

3.1.2 背压机方案缺点

a. 供热量稍有降低,与技改前相比,全年理论发电标准煤耗增加。

b. 小容量背压机组内效率只有70% ~90%,相对300 MW机组中压缸92%的内效率相比,发电效率偏低。

c. 系统和管道相对复杂,背压机排汽管道需引接至原供热首站内热网加热器入口,技改工程施工难度较大。

3.2 热泵方案

3.2.1 热泵方案优点

a. 能够回收利用循环冷却水余热,在供热量不变的同时,减少采暖抽汽量,在主机进汽量不变的情况下,提高主机发电量;在相同蒸汽耗量的情况下,提高机组对外供热能力。

b. 由于采用热泵,在供热蒸汽量不变的情况下,增加了采暖供热量,同时减少了汽轮机的冷源损失,提高了电厂的热效率,降低了全年理论发电和供电标准煤耗[5]。

c. 适用电负荷范围广,电厂低负荷运行时可满足供热参数要求。

3.2.2 热泵方案缺点

a. 系统和管道相对复杂,改造工程施工难度较大。

b. 相对背压机方案,改造费用较低。

3.3 2种方式比较

由于2种方案各有其优点和缺点,要根据电厂迫切需要得到哪方面收益来确定余压利用方式。背压机方式具有明显降低厂用电,提高对外供电能力。热泵方式具有增加电厂对外供热能力。详细比较见表4。

表4 2种方式在均能满足设计要求下的综合比较[6]

4 结束语

余压利用技改工程的建设充分体现了电厂服务社会、保护环境和节能减排的建厂宗旨,具有较好的社会效益。燃煤电厂实现供热改造及余压利用技改后,可节省大量燃煤,大大减少对环境的污染,符合国家能源政策和城市总体规划,将为地方政府完成节能减排任务、发展低碳经济做出巨大贡献。

[1] DL/T 904—2004,火力发电厂技术经济指标计算方法 [S].

[2] CJJ34—2010,城镇供热管网设计规范 [S].

[3] DL/T 5054—1996,火力发电厂汽水管道设计技术规定[S].

[4] 马玉杰,王静静,王丽萍.热泵技术在集中供热系统中的应用 [J].东北电力技术,2013,34(8):26-30.

[5] 邵连友,金 丰,天 罡.火力发电厂循环水余热利用改造模式研究与探讨[J].东北电力技术,2014,35(5):11-13.

[6] DL/T 5153—2002,火力发电厂厂用电设计技术规定 [S].

Discussion on Residual Pressure Utilization of Heating Steam in Power Plant

WANG Zhong-cheng

(Datang International Zhangjiakou Power Plant,Zhangjiakou,Hebei 075100,China)

The pressure of steam extracted from the communicating pipe between intermediate pressure and low pressure cylinders is much higher than required heating pressure during the process of 300 MW pure condensing steam turbine heating retrofitting.Normally,the heating network circulating water temperature is under 100 degrees,steam pressure of the actual heating network heater is low,extraction steam pressure and heating steam pressure have a large pressure differential.This paper analyses that back pressure turbine or pump device is provided for heating steam pipe,doing work by absorbing the heating steam,and the economic benefit of power plant is expected to increase.

Heating steam;Residual pressure utilization;Research

TU995

A

1004-7913(2015)08-0060-03

王忠成 (1970—),男,高级工程师,从事水泵检修质量管理和水泵点检、维护保养全过程管理工作。

2015-05-22)