白象山铁矿选厂细碎回笼料干选抛尾试验

2015-04-23钱士湖

钱士湖

(马钢(集团)姑山矿业公司)

随着近年来我国经济的高速发展,矿产资源需求剧增,刺激了铁矿山的大量建设、生产,使我国成为目前世界第一大铁矿石生产与消费大国。2014年至今,铁矿石价格的一路下行使国内铁矿山生产面临巨大的成本压力,如何降低铁矿石生产成本成为铁矿山企业亟待解决的问题。

马钢(集团)控股有限公司姑山矿业公司白象山铁矿正是在矿山形势转折时期投入试运行的。尽管设计时设置了两段预选以强化抛尾,但由于实际入选矿石品位较低、矿石性质不稳定,抛尾效果仍不理想。在保证铁精矿选矿指标的前提下,通过进行高压辊磨细碎4~35 mm粒级回笼料抛尾试验,以尽早抛去废石,减少能耗和后续作业处理量,为工艺流程改造提供技术依据。

1 工艺现状及存在问题

白象山铁矿设计规模为200万t/a,配套建设白象山铁矿选矿厂。选矿工艺流程为:原矿经井下颚式破碎机开路破碎至-250 mm后提升至地面原矿缓冲矿仓,给入选矿厂预先筛分,+35 mm粗粒级经HP500型圆锥破碎机进行闭路破碎至-35 mm后,进行磁滑轮预选抛尾,磁性矿给入粉矿仓经MQY1511型高压辊磨机细碎,经检查筛分构成闭路。4~35mm粒级回笼至粉矿仓,-4 mm粒级给入CTS1540型湿式磁选机抛尾,粗精矿进入磨矿和磁选系统。白象山铁矿选矿厂原工艺设计指标与目前生产指标对比结果见表1。

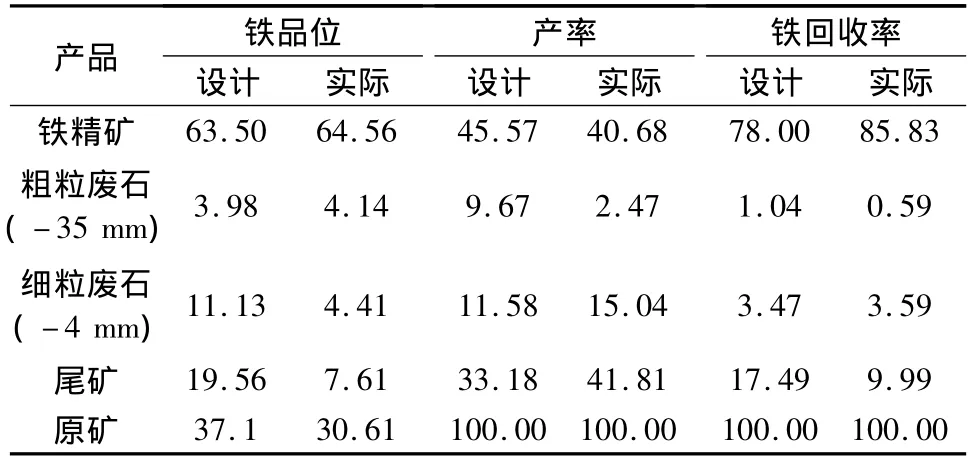

表1 设计工艺指标与4~35 mm回笼料抛尾改造前生产实际对比 %

从表1可知,由于前期井下采出原矿铁品位较低,远没有达到设计要求的37.1%,甚至出现不足20%的情况,波动幅度较大,原矿平均铁品位一般仅为31%左右;中碎-35 mm粒级的磁滑轮抛尾产率仅2.47%,低于设计指标的9.67%,粗粒废石铁品位和回收率则高于设计指标,抛尾效果不理想;-4 mm粒级抛尾指标高于设计值,抛尾效果好,无需改进,给予保留。

原矿铁品位偏低,磁滑轮抛尾能力不够,使大量脉石、低品位矿石进入辊磨细碎甚至磨选系统,增加了选矿厂的能耗,降低流程处理能力。进入辊磨细碎的脉石,被湿式中场强磁选机抛除后,约2/3进入尾矿输送管道,增加尾矿输送量。因此提出通过增加4~35 mm粒级的预选抛尾,降低进入后续作业的矿石量和尾矿量,以期既能降低选矿生产成本,又能解决低品位矿石入选带来的生产指标不理想的问题。

2 4~35 mm粒级回笼料干选可行性研究

2.1 矿石性质

白象山铁矿矿石金属矿物主要为磁铁矿,含量46.30%,其次为赤铁矿、褐铁矿、菱铁矿、黄铁矿、黄铜矿等,其他金属矿物少量或微量;脉石矿物以铁白云石和方解石类碳酸盐矿物为主,合计占13.75%,金云母和石英含量分别为11.41%和7.63%,斜长石、钾长石、绿泥石、阳起石、滑石等其他脉石矿物少量。选矿厂主要回收磁铁矿,兼回收部分弱磁性矿物如赤铁矿和褐铁矿等。

2.2 回笼料中磁性矿含量分析

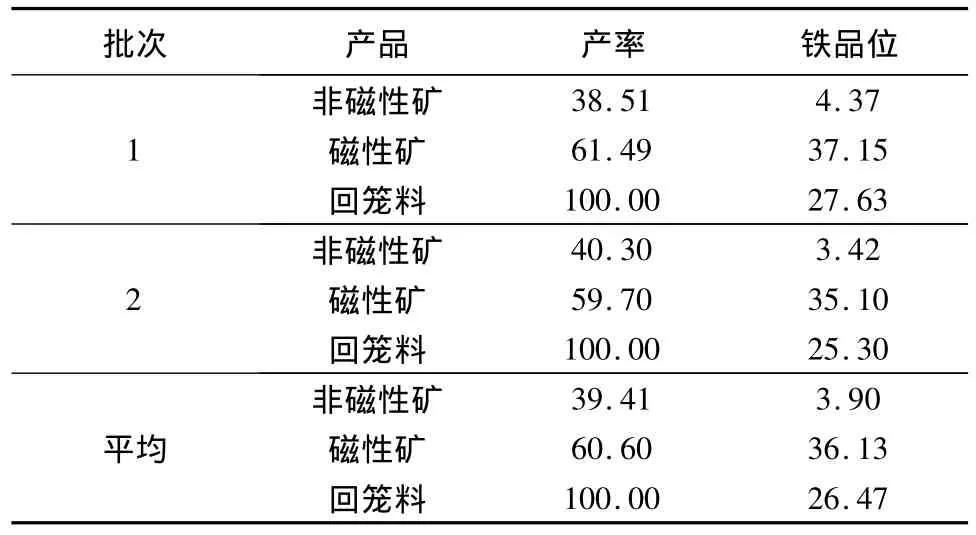

取高压辊磨细碎后4~35 mm粒级回笼料进行磁性矿含量分析,共计2批次试验。采用人工手持磁块(表面磁感应强度约0.1T)反复磁选分离的方法,进行矿石分选试验,试验结果见表2。

表2 4~35 mm粒级回笼料磁选试验结果 %

由表2可知,4~35 mm粒级回笼料粉矿中非磁性矿含量较多,含量约占40%,非磁性矿铁品位和磁性矿相差很大。由于非磁性矿以废石混入为主,本着能抛早抛原则,宜提前抛除。

原设计的细碎闭路流程无抛尾工艺,废石会返回高压辊磨机,严重影响了高压辊磨机处理能力,增加了能耗,同时向尾矿输入了大量尾砂。因此,细碎流程可增加干选抛尾,尽量多抛早抛废石。

2.3 回笼料干选抛尾工艺设计

设计高压辊磨细碎产品4~35 mm粒级回笼料干选抛尾工艺流程见图1。中碎矿石经高压辊磨闭路细碎后经检查筛分,-4 mm进行湿式磁选,4~35 mm粒级经干选抛尾后,磁性产品再返回粉矿仓,给入湿式磁选抛尾。

图1 回笼料干选抛尾设计

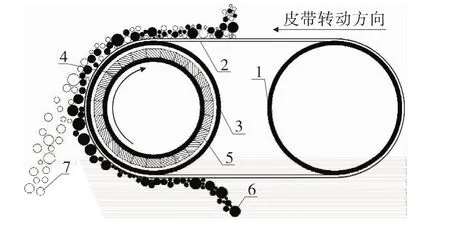

2015年1月,白象山铁矿选矿厂根据安装图纸和技术要求,完成了CTX0816型快速磁翻转高场强磁滚筒(简称CTX磁滚筒)工业生产机组的制作、安装。CTX磁滚筒技术特性见表3,工作原理见图2。

表3 CTX0816的技术特性

图2 CTX磁滚筒分选原理示意

与CT型常规磁滚筒相比较,CTX磁滚筒具有以下特点:采用独特的磁系设计,漏磁少,磁性矿粒可以发生快速的磁翻转和磁搅动,产生磁性挤压,能够充分抛除磁性矿粒之间夹杂的非(弱)磁性矿粒如脉石和围岩,具有更好的分选和抛废能力,细粒级和粗粒级磁性矿粒均不会流失,干选精矿铁品位高。

3 回笼料干选抛尾条件试验

3.1 分矿板距离试验

分矿板是磁滚筒分离磁性矿粒和非磁性矿粒的分离隔板。分矿板距离是指分矿板与磁系中心垂线的距离,分矿板越靠后,废石产率越大,但部分磁性矿粒进入尾矿,使废石铁品位会上升。设定皮带速度为 2.60 m/s,磁系转速为48.7 r/min,调节分矿板距离进行试验,结果见表4。

表4 分矿板距离试验结果

由表4可知,分矿板距离越大,废石产率越小,精矿品位提高幅度越低,废石铁品位越低。当分矿板位置在100 mm时,废石品位正常,全铁和磁性铁损失都在合理范围内,抛尾产率大,效果最好。因此确定分矿板距离为100 mm。

3.2 皮带速度试验

皮带速度的快慢,直接影响着CTX磁滚筒抛尾效果的好坏。皮带速度越慢,皮带上矿粒惯性越小,非磁性矿粒所受离心力越小、所受重力的影响越大,不易与磁性矿粒分开,降低分选效果;皮带速度过快,矿粒的惯性增大,使部分磁性较弱的矿粒脱离磁滚筒进入废石中去,增大废石中磁性铁品位。

设定磁系转速为48.7 r/min,分矿板距离100 mm,调节皮带速度分别为 1.59 m/s、1.93 m/s、2.60 m/s,试验结果见表5。

表5 皮带速度试验结果

由表5可知,皮带速度从1.59 m/s提高到2.60 m/s,抛废产率不断增加,由 18.90%提高到24.89%,提高幅度较大,废石铁品位逐渐上升但均在较低水平,精矿铁品位提升幅度也逐渐增加。显然,皮带速度越快,废石产率越大。在试验的皮带速度调整范围内,全铁和磁性铁损失都在合理范围内。由于滚筒传动采用变频电机直连方式,50 Hz为最大可调频率,此时皮带速度为2.60 m/s,达到峰值。因此调节皮带速度为2.60 m/s为宜。

3.3 磁系正转转速试验

内筒体由360°分布的磁系构成,磁系转速会影响磁滚筒上磁性矿粒的磁翻转和磁搅动的强度(频率或次数),磁系转动方向分为正转(与皮带转速方向同向)和反转(与皮带转速反向)。由于磁系反转会吸附矿石中夹杂的小铁件而无法卸矿,导致皮带划伤,或皮带受双向拉力而撕裂,引发恶性生产事故,在磁系反转试验中多次遇到。因此,在技术条件不足的情况下,本次试验确定不选择磁系反转,因此仅对磁性正转试验进行分析。

设定分矿板距离100 mm,皮带速度转速2.60 m/s,调节磁系正转速率分别为 0、29.4 r/min、38.9 r/min、48.7 r/min,进行正转转速试验,结果见表 6。

表6 磁系正转试验结果

由表6可知,磁系转速由0提高到48.7 r/min时,废石铁品位由2.56%提高到4.89%,抛废产率提高了8.64个百分点,精矿铁品位提高幅度由3.98个百分点提高到6.85个百分点,抛尾效果明显,并实现了铁的富集。在磁系转速达到48.7 r/min时,废石产率达到最大值,铁损失都在合理范围内。因此确定磁系转速为48.7 r/min,尚待探索进一步提高磁系转速的可能性。

4 不同回笼料品位对干选抛尾的影响

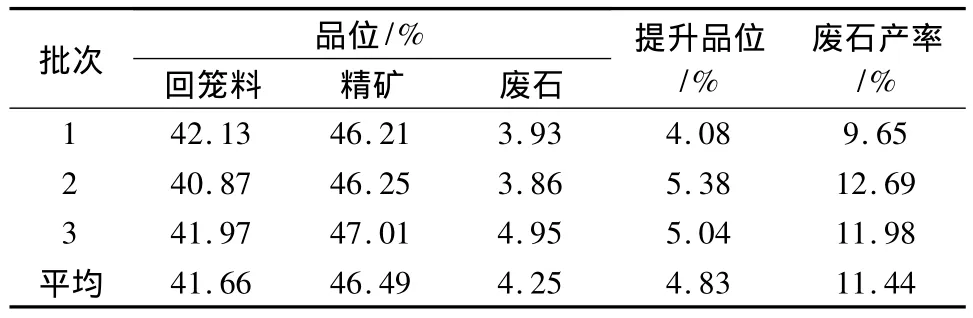

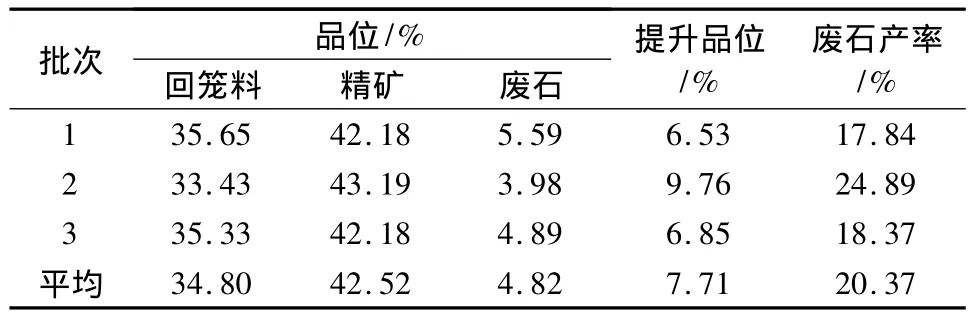

设定分矿板距离100 mm,皮带速度2.60 m/s,磁系正转转速48.7 r/min,考察不同品位的回笼料采用CTX磁滚筒磁选抛尾的效果。分两次试验考察不同回笼料品位对干选抛尾的影响,第一次取3批次样进行试验,回笼料铁品位较高,第二次也取3批次样进行试验,回笼料铁品位较低。试验结果分别见表7、表8。

表7 较高品位回笼料的抛尾试验结果

表8 较低品位回笼料的抛尾试验结果

由表7可知,回笼料铁品位较高,废石产率平均只有11.44%,但废石铁品位平均为4.25%,仍在合理范围内,干选抛尾生产指标较好。由表8可知,回笼料铁品位较低时,废石产率平均达到20.37%,废石铁品位平均为4.82%,抛尾效果整体优于回笼料铁品位较高时。对比表7和表8可知,回笼料铁品位对抛尾指标尤其是废石产率影响明显,回笼料铁品位越低,采用CTX磁滚筒干选抛尾效果越明显。

5 工业试验

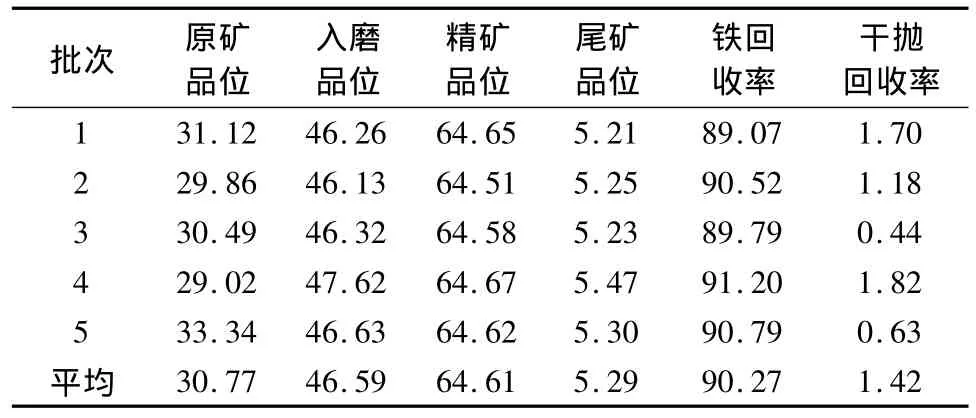

在条件试验确定的CTX磁滚筒最佳工艺条件下进行干抛抛尾工业试验,与无磁滚筒干选抛尾的现场生产进行对比。选取原矿品位较接近的5个批次的生产指标进行统计,结果分别见表9和表10。

表9 无磁滚筒干选抛尾生产指标 %

表10 有磁滚筒干选抛尾工业试验生产指标 %

从表9和表10可知,工业试验流程平均入磨铁品位比生产现场提高2.92个百分点,精矿铁品位提高0.29个百分点,尾矿铁品位降低0.28个百分点,抛废金属损失率小于1.5%,铁金属回收率提高1.00个百分点,总指标有一定的优化。

按照工业试验几个月的生产情况计算,预先干选抛尾可抛出废石约500 t/d,按全年正常生产330 d计算,可增加抛废约16.5万t/a,明显减少了尾矿输送量,延长尾矿库使用寿命,同时可释放选厂16.5万t/a的产能。粗粒尾矿作为建材销售,每年可增加经济收入超过500万元。

6 结论

(1)白象山铁矿石主要目的铁矿物为磁铁矿,赤铁矿和褐铁矿等少量,脉石矿物以斜长石、钾长石、绿泥石为主。选矿厂目前的选矿工艺流程尽管对中碎-35 mm粒级和高压辊磨细碎-4 mm粒级分别进行了磁滑轮抛尾和湿式磁选抛尾,但由于实际矿石铁品位偏低、矿石性质不稳定,导致磁滑轮抛尾能力不够、指标较差,大量废石进入磨选系统,加大了流程处理量和尾矿量,不利于生产成本的降低。

(2)采用CTX0816型快速磁翻转高场强磁滚筒高压辊磨细碎产品4~35 mm粒级回笼料进行预选抛尾,通过条件试验确定最佳的工艺条件为:分矿板距离100 mm,皮带速度2.60 m/s,磁系正转转速48.7 r/min。

(3)对比磁滚筒干选抛尾工业试验结果和无磁滚筒干选抛尾的现场生产指标可知,对细碎后4~30 mm粒级回笼料,CTX磁滚筒抛尾较普通磁滑轮抛尾效果更明显,并且具有给矿铁品位越低、抛尾效果越好的特点。在原矿铁品位为30%左右时,CTX磁滚筒可提高入磨矿石铁品位2.92个百分点,废石产率达到11%以上,指标理想。

(4)增设磁滚筒干选抛尾不仅能稳定入磨铁品位,还能减少磨选处理量、增加产能,降低选矿成本。该选厂细碎4~35 mm粒级回笼料的抛尾试验结果对于白象山铁矿节能创效、扭亏为盈具有积极作用,可作为技术改造的依据。