利用Cruise软件对某车动力性和经济性的仿真分析

2015-04-23王燕云

王燕云

(北京福田戴姆勒汽车有限公司技术中心,中国 北京101400)

0 前言

国内外汽车界企业、机构和学者都十分重视汽车动力系统匹配的研究。在国外,1972年美国通用汽车公司首先开发出汽车动力性、燃料经济性的通用预测程序 GP-SIM。在测试汽车典型行驶工况基础上,国外大的汽车公司相继开发了各自的汽车模拟程序,如福特公司的 TOFEP,康明斯公司的 VMS,美国交通部的 VEHSIM,日产公司的CSVFEP,奔驰公司的 TRASCO,等等。这些汽车公司使用这些程序,在汽车产品开发时,对其动力性和燃料经济性进行模拟,在不同的匹配条件下找到合乎设计要求的匹配参数。目前,世界科技的进步,带动了汽车仿真的发展和提高,陆续出现了专门从事汽车动力系统性能分析和研究的技术公司,为汽车动力总成设计和制造公司提供咨询和技术支持,如奥地利的 AVL公司,该公司已经在专用软件应用分析、发动机设计、变速箱设计等各方面的研究中卓有成效,而且与国内很多汽车公司和汽车零部件公司正在进行提供技术支持的合作,有的已经卓有成果。

本文仿真分析的某款自卸汽车的动力性能和经济性能和速度特性,除了与一般的汽车考虑的原理相同,受到车辆发动机、变速箱、离合器、驱动桥、轮胎、路况、载荷、工况等多维参数决定外,还有很多特殊的方面,例如特殊的载荷和行驶条件等。

1 整车模型的建立

通过采用AVL Cruise仿真软件,针对某款自卸汽车匹配不同的变速箱和主减速比,车辆的动力性能和燃油消耗性能的对比,进行验证及优化。本文不打算对该自卸汽车的各种工况都进行仿真分析,而选择常用典型工况(满载状态)进行分析,此时车辆满载,包括动力性、经济性、加速等四种模式。在仿真分析中,首先建立仿真的动力性模型及控制系统模型并对所选的工况进行再现,然后在此基础上进行主减速比和变速箱速比的优化,最后提出一个经理论计算改进的车辆动力匹配结果。其他工况可依此进行。

图1

2 各种参数的设定

在整车建模过程中,除了将各部分进行机械联接,还要建立数据信号联接;建立整车模型后,需要针对车辆各系统设置参数,这些参数有的是根据试验得到,有的是总成制造者提供的。而对于自卸汽车模型,则要另外建立数据库(图2)。

将各种参数输入到各系统中,然后定义各种工况及各种任务,进行计算(图 3)。

图2

图3

3 发动机与变速器、后桥速比的仿真计算及优化

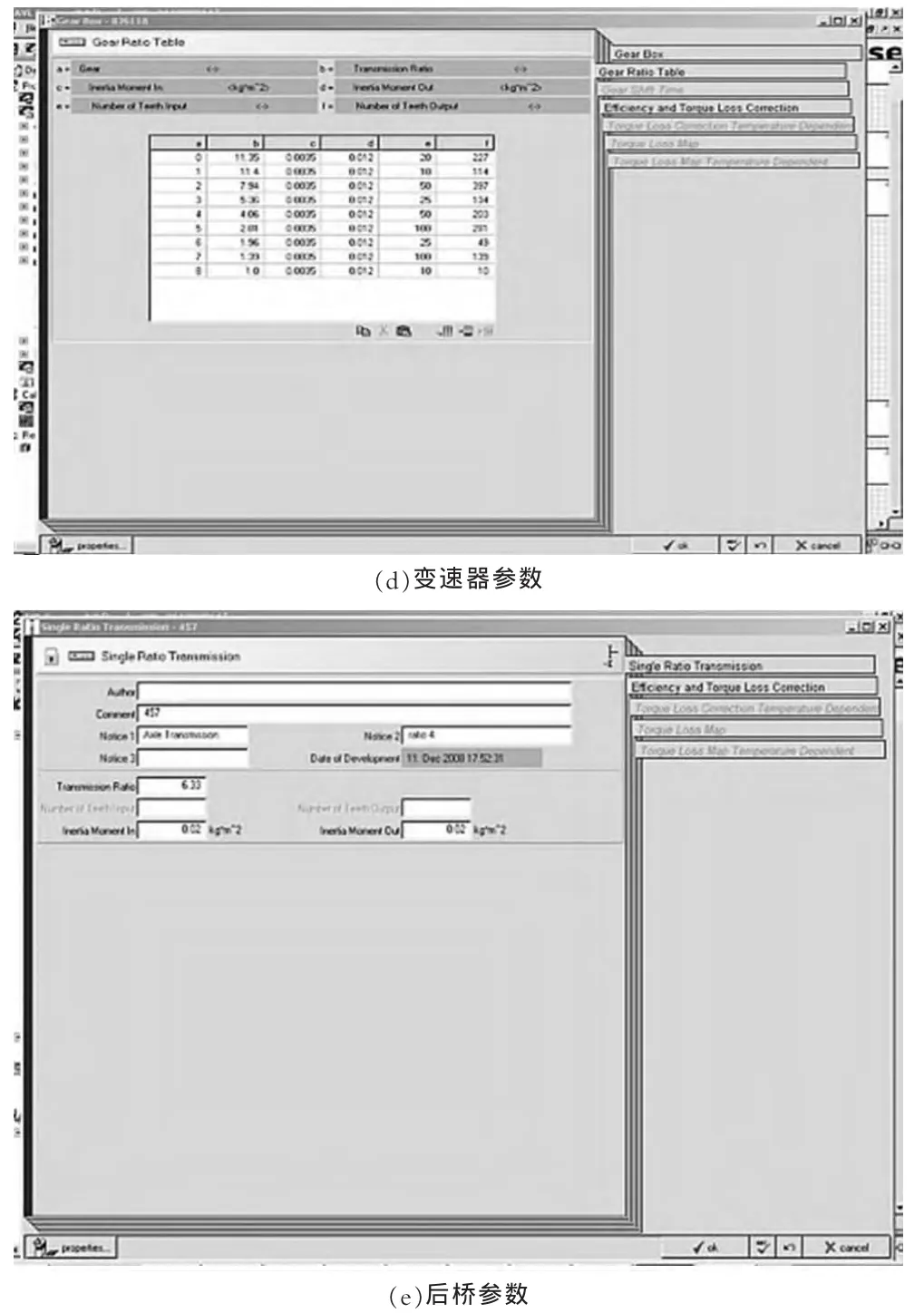

3.1 8JS118变速器速比

表1

3.2 457后桥速比

C:6.33 D:6.5

3.3 仿真计算将A、C和B、D分组进行计算对比分析

3.3.1 爬坡度对比

图4

A、C 组爬坡度(满载)=25.27% B、D 组爬坡度(满载)=20.78%

从曲线性能可以看出A、C组爬坡性能比B、D组爬坡性能要好。

3.3.2 经济性对比

图5

A、C组各档位100Km最大油耗(L)

表2

B、D组各档位100Km最大油耗(L)对应车速(Km/h)

表3

从述曲线及数据表可以看出A、C组与B、D组油耗相近

3.3.2 加速度对比

图6

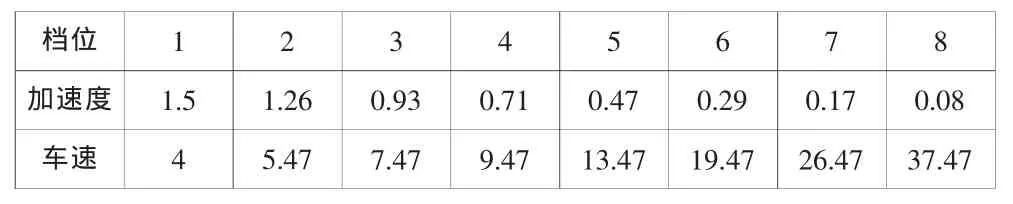

A、C组各档位最大加速度(m/s2)及对应车速(Km/h)。(表4)

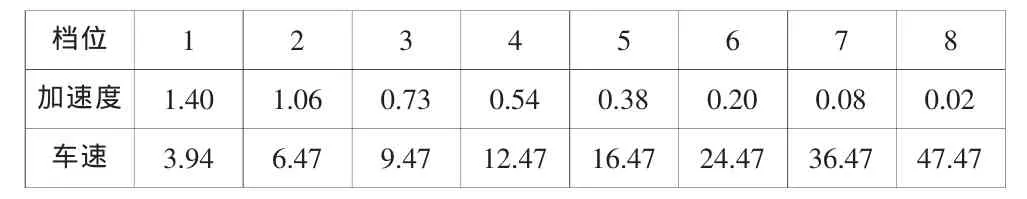

B、D组各档位最大加速度(m/s2)及对应车速(Km/h)。(表5)

从述曲线及数据表可以看出A、C组比B、D组速度特性要好

表4

表5

3.3.3 对比结果

从上述三个主要参数综合反应出,A、C组比B、D组匹配合理、更能满足不同工况、不同使用环境、不同用户群体使用,适用性广。

4 结论

本文探讨了某款自卸汽车动力系统最优匹配的方法和思路,提出了全面考虑车辆动力传动系统,把它们作为一个整体来分析。设定变速箱速比、主减速比、载荷及自卸汽车的国家技术条件和实际使用要求为约束条件,把发动机、传动系统、与自卸汽车实际行驶条件和特点相结合,既反映了自卸汽车本身具有的行驶能力,又反映了用户的实际使用效果。

采用Cruise仿真软件,对匹配进行了仿真研究,能够定量地表达某自卸汽车动力传动系统匹配的优劣程度,表明了该车型实际使用工况与用户需求差距,能够提示出该车型动力系统优化和改善的途径和潜力。

[2]葛安林,吴锦秋,等.汽车动力性传动系数参数的最佳匹配[J].汽车工程,1991,1:35-42.

[3]刘惟信,戈平,等.汽车发动机与传动系参数最优匹配研究[J].汽车工程,1991,2:65-72.

[4]丁能根,等.汽车动力参数模糊优化设计[J].清华大学学报自然版,1997,37(11):31-37.

[5]张大壮,江辉.仿真技术在汽车传动系参数优化设计中的应用[J].汽车技术,1990,12:1-9.

[6]李峰.汽车发动机与传动系参数的优化匹配[D].大连理工大学,2003,3.

[7]王丽荣.AVL-Cruise整车性能计算分析流程与规范[S].北汽福田汽车股份有限公司欧曼技术中心,2008.