镁颗粒在CO2中的点火燃烧特性试验

2015-04-22冯运超夏智勋黄利亚胡建新

冯运超,夏智勋,黄利亚,胡建新

(国防科技大学 高超声速冲压发动机技术重点实验室,长沙 410073)

镁颗粒在CO2中的点火燃烧特性试验

冯运超,夏智勋,黄利亚,胡建新

(国防科技大学 高超声速冲压发动机技术重点实验室,长沙 410073)

利用自行设计的氙灯点火燃烧试验装置,采用高分辨率高速成像系统,开展了单个镁颗粒在CO2气体氛围中的点火燃烧试验研究,直接观察到了镁颗粒点火燃烧过程中颗粒和火焰形态。试验结果表明,镁颗粒在CO2中的点火燃烧经历了颗粒熔化、表面化学反应、氧化层破裂、镁蒸气喷射、气相燃烧等物理化学过程,颗粒燃烧过程伴有脉动燃烧现象;环境压强对颗粒表面氧化层疏松度有一定影响,进而会影响到颗粒的点火温度,压强越大,颗粒点火温度越高;燃烧产物是中空的多孔球壳状物质,且外层为白色氧化镁,内层为黑色碳。

镁颗粒;二氧化碳;点火燃烧;火星探测

0 引言

火星是太阳系中最近似地球的天体之一,是人类深空探测的重点目标。火星大气中含有95.3%的CO2气体。为此,人们提出了利用高能燃料在CO2中燃烧为火星探测器提供能量的构想[1-2]。这些高能燃料通常有Li、Be、B、Mg、Al、Ti、BeH2和MgH2等,但考虑到推进剂的比冲性能、点火难易程度、燃烧产物的沉积性以及是否有毒等多方面的因素,最终确定金属镁是火星探测器的最佳燃料[3-4]。在此背景下,镁在CO2中的点火燃烧研究逐渐兴起。此外,为改善固体推进剂的性能,镁通常与其他金属一起作为金属添加剂,应用于现代高性能固体推进装置中。CO2气体是这些发动机燃烧产物的主要组分之一。因此,研究镁在CO2中的点火燃烧,对深入认识发动机内部的燃烧流动具有重要意义。

从20世纪60年代开始,国内外学者对镁在CO2中的点火燃烧开始了研究。国外学者对镁在CO2中的点火燃烧研究较多,主要体现在以下2个方面:(1)镁在CO2中的点火燃烧模型研究。Valov、Yuasa和Shafirovich等[5-7]建立了镁在CO2中由扩散控制的准稳态两区燃烧模型;之后,King[8]考虑颗粒表面镁与CO反应为有限速率的化学反应,进一步修正了上述模型。(2)镁在CO2中的点火燃烧试验研究。Shafirovich[9-11]等研究了高温CO2气体氛围中镁颗粒的点火燃烧,发现当气体温度超过镁的熔点(923 K),将实现点火,在燃烧过程中,火焰温度远高于镁的表面温度,燃烧产物为尺寸与初始颗粒粒径相当的多孔疏松的MgO和C混合物;Abbud-Madrid等[12]研究了微重力环境下镁颗粒在CO2中的点火燃烧性能,但受试验手段限制,对镁的点火燃烧时颗粒、火焰及其表面氧化物的变化形态细节难以精细观测。国内学者对镁在CO2中的点火燃烧机理还处于初步探索阶段,李芳[13]、彭小波等[14]开展了镁粉在CO2中点火燃烧性能的试验研究。这些研究通常是将多颗粒耦合在一起,国内关于单个镁颗粒在CO2中点火燃烧机理试验尚未发现。

本文利用氙灯点火燃烧试验装置,采用高分辨率高速成像系统,配合窄带滤光片,辅以温度和压力测量装置,研究了单个毫米级镁颗粒在CO2气体氛围中的点火燃烧过程,直接清晰观察到了镁颗粒和火焰的形态,获得了颗粒温度变化历程,对燃烧产物形貌和成分进行了分析,并进一步探讨了颗粒表面氧化物对点火燃烧过程的作用机理。

1 试验

1.1 试验系统

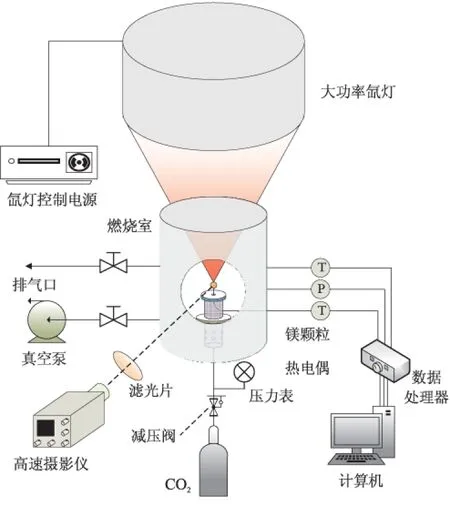

氙灯点火燃烧试验装置主要包括高压燃烧室、气体供应系统、点火系统、数据采集与控制系统等。图1为试验系统的结构示意图。

图1 试验系统示意图Fig.1 Schematic diagram of the experimental setup

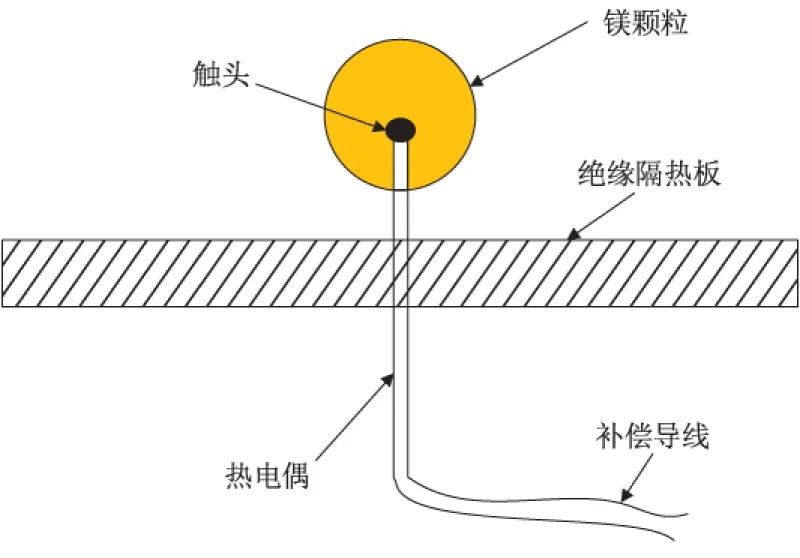

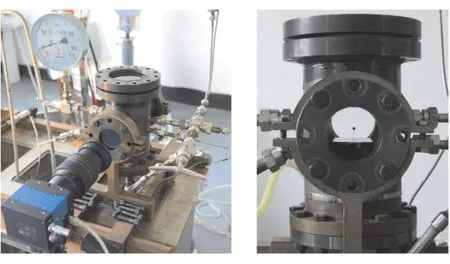

高压燃烧室主要包括燃烧室、镁颗粒固定装置(图2)、钨铼热电偶、压力传感器以及2个带有石英玻璃的观察窗,如图3(b)所示。高压燃烧室可承受的气体压强不小于4 MPa,内部容积为1.5 L。

图2 颗粒固定装置Fig.2 Magnesium particle fixed setup

(a)试验系统 (b)燃烧室

气体供应系统主要包括CO2高压气瓶、减压阀、真空泵等。高压气瓶可提供的气体最高压强为16 MPa,真空泵用来抽除燃烧室中的空气。

点火系统主要包括大功率氙灯和氙灯控制电源,通过调节控制电源来改变氙灯的功率,达到调节颗粒加热速率的目的。氙灯的安全工作功率范围为1 000~3 000 W。

数据采集与控制系统主要包括高速摄影仪、热电偶、压力传感器、数据处理器。高速摄影仪由德国HS VISION公司制造,型号为MacroVis EoSens;镜头由日本尼康公司制造,具备变焦和微距功能;窄带滤光片中心波长为500 nm,与燃烧产物MgO的发射光谱对应,其半带宽(8±2)nm,透过率>70%,截至深度为OD4;钨铼热电偶分度号为(W-3Re)/(W-25Re),单丝直径为0.2 mm,触头直径<0.5 mm,测量范围为0~2 300 ℃,测量误差小于2%;镍铬-镍硅热电偶测量范围为0~1 250 ℃,测量误差小于2%;压力传感器型号为MPM480,量程为绝压0~700 kPa,测量误差小于0.5%。

镁颗粒的纯度为99.9%,近似为圆球形。由于毫米级的颗粒与微米级的颗粒点火燃烧特性是相似的[15],为方便颗粒固定和温度测量,选取直径约为3.4 mm的颗粒进行试验,并在颗粒的轴线方向钻有φ0.5 mm的半孔,如图2所示。

气体供应系统、点火系统及测量设备均通过主控制台预设的时序进行控制。

1.2 试验过程

首先,将带有半孔的镁颗粒安装在颗粒固定装置上,将热电偶的探头安装在颗粒半孔中;密封燃烧室并抽真空至0.01 kPa以下,关闭真空泵阀门,通入CO2气体,再次抽真空至0.01 kPa以下,保证燃烧室中尽可能少的残留空气;按照预设压强,向燃烧室中供入CO2,并用真空泵调节室压;控制台依次触发温度和压强采集系统、高速摄影仪及氙灯,对颗粒点火燃烧过程中的颗粒表面形态、火焰结构、颗粒温度以及燃烧室压强等参数进行测量;收集燃烧产物,并对其外貌、结构和成分进行分析。

2 结果与讨论

2.1 试验方法验证

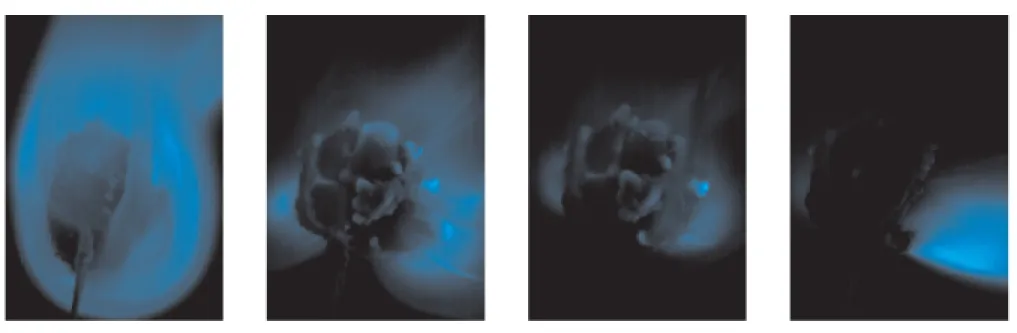

采用本试验系统,在空气中对镁颗粒进行点火燃烧试验,验证本系统的可行性。试验中,采用的镁颗粒直径为3.44 mm,空气绝对压强为100 kPa,氙灯加热功率为2 160 W,高速摄影仪的曝光时间为1.0 ms,帧频为300 Hz,且装有窄带滤光片。试验中,获得的镁颗粒点火燃烧过程中的变化历程见图4,采用钨铼热电偶测得的颗粒温度变化见图5。

(a)0 s (b)26.58 s (c)29.92 s (d)32.32 s

(e)33.25 s (f)36.58 s (g)44.33 s (h)45.98 s

图4 空气中镁颗粒点火燃烧历程

Fig.4 Process of magnesium ignition and combustion in air

从镁颗粒点火燃烧过程的图像和温度曲线可初步获得镁在空气中的点火燃烧过程:初始状态的镁颗粒受到外界加热之后,其温度逐渐升高,颗粒受热膨胀,体积变大;随着温度进一步升高,颗粒表面被一层暗灰色的氧化物覆盖,且出现局部鼓包;当颗粒的温度达到镁的熔点时,表面的氧化层会被内部的金属撑破,出现局部的闪光,但随后会熄灭,此现象往复出现若干次;之后,颗粒表面的明亮区域会逐渐变大,直至整个颗粒被火焰包围,如图4(e)所示;燃烧过程中,颗粒表面有氧化镁沉积,并最终将颗粒表面包围;同时,火焰尺寸逐渐减小,但颗粒温度基本维持在镁的沸点附近;当颗粒周围火焰缩小至氧化层以内时,颗粒内部仍进行化学反应,此时热电偶测得的温度为火焰温度,故在温度曲线的D区出现温度峰。

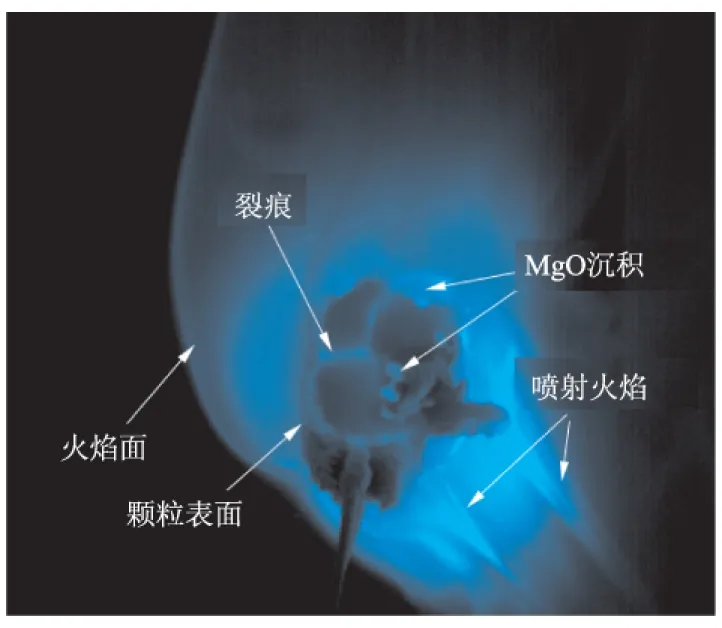

36.80 s时刻镁颗粒燃烧火焰结构见图6。从图6可清楚观察到,该时刻镁颗粒的气相燃烧火焰面、颗粒表面及颗粒表面氧化物的沉积。稳定燃烧阶段,颗粒内部温度保持在镁沸点(1 363 K)附近,与文献[16-17]中观测的一致。因此,该试验方法能满足颗粒点火和燃烧过程的观测要求。

图6 36.80 s时刻镁颗粒燃烧火焰结构Fig.6 Structure of the flame at 36.80 s

2.2 镁颗粒在CO2中的点火燃烧特性

试验采用直径为3.68 mm的镁颗粒在100 kPa CO2气体氛围中进行点火燃烧,氙灯的功率为2 160 W,高速摄影仪的曝光时间为1.0 ms,帧频为200 Hz,且装有窄带滤光片。

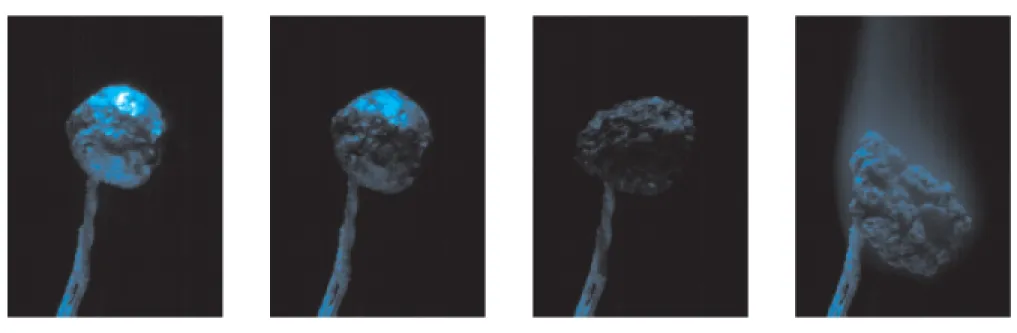

图7(a)~(h)给出了镁在CO2中的点火燃烧过程中颗粒和火焰形态的变化历程,图8给出了颗粒温度的变化过程。

(a)0 s (b)38.37 s (c)52.78 s (d)74.82 s

(e)75.27 s (f)76.84 s (g)77.42 s (h)77.58 s

图7 CO2中镁颗粒点火燃烧历程

Fig.7 Process of magnesium ignition and combustion in CO2

图8 CO2中镁颗粒点火燃烧温度变化过程Fig.8 Temperature-time curve of a magnesiumparticle ignition and combustion in CO2

初始状态的镁颗粒被加热之后,其温度逐渐升高,颗粒表面部分镁熔化,并伴有微小的“气泡”生成和破裂;当温度接近镁的熔点后,颗粒表面的光泽逐渐消失,这是因为颗粒被一层暗灰色的细小氧化物所覆盖,如图7(c)所示;当全部的固态镁熔化为液态镁之后,由于颗粒表面化学反应和外部加热的作用,颗粒温度继续升高,如图8中的C区;颗粒内部的液态镁在温度升高的过程中也会膨胀,当内部镁撑破表面氧化层后将溢出,发生剧烈化学反应,形成明亮的光斑,如图7(d)所示;局部化学反应形成的火焰会逐渐扩散,将整个颗粒包裹,形成气相燃烧火焰,同时颗粒温度达到镁的沸点,颗粒实现点火。因此,镁颗粒表面氧化层破裂是实现颗粒点火的直接因素。与在空气中稳定燃烧过程不同,CO2中镁颗粒的火焰是不稳定的,颗粒周围火焰时亮时暗,表现出脉动燃烧的特性。这种现象的发生与颗粒表面反应有关:熔融状态的镁与外层火焰燃烧产物CO发生化学反应,生成碳和氧化镁,并形成内层氧化层。这层氧化层对颗粒燃烧过程中组分的传热传质过程有阻碍作用[18],因而会出现脉动燃烧的现象。此外,颗粒周围的火焰是不均匀的。分析认为,可能是由于在CO2中燃烧时镁颗粒表面形成的氧化层较为致密,颗粒内部镁蒸气难以穿透相对致密的氧化层,致使氧化层被内部高压蒸气撑破出现较大的裂缝,镁蒸气从裂缝中喷射出来形成气相燃烧火焰,如图7(f)~(h)所示。

图9给出了镁颗粒燃烧时的火焰结构图。从图9中可看出,镁颗粒燃烧过程中,颗粒表面有较明显的裂痕出现,并有氧化镁在颗粒表面沉积。内部镁蒸气从颗粒表面的裂缝中迸发出来形成明亮的“火舌”,在未出现裂缝的区域颗粒周围,形成较为明亮的稳定气相燃烧火焰。

图9 76.00 s时刻镁颗粒燃烧火焰结构Fig.9 Structure of the flame at 76.00 s

2.3 环境压强对点火燃烧特性的影响

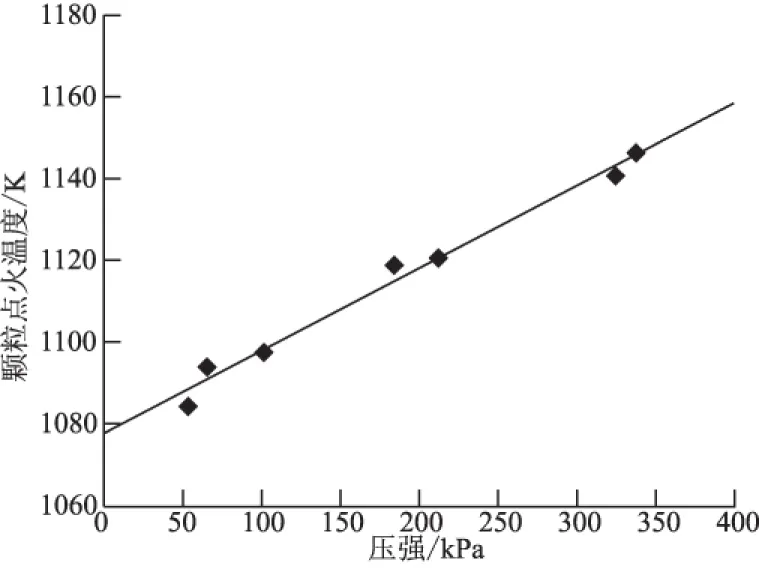

为获得不同环境压强条件下镁颗粒的点火温度,试验中采用了直径为3.40 mm的镁颗粒在53~337 kPa的CO2中进行点火燃烧试验。本文定义颗粒的点火温度为颗粒温度迅速上升时的温度,如图8中的74.82 s时刻。图10给出了不同CO2压强下镁颗粒的点火温度。

从图10可看出,环境压强越大,颗粒的点火温度越高,并近似呈线性关系。推断是由于高压强条件下,镁颗粒与CO2表面化学反应过程中形成的氧化层较为致密[9],内部的金属镁在较高温度条件下,才能撑破表面氧化层,实现颗粒点火。

图10 不同CO2压强下镁颗粒的点火温度Fig.10 Critical ignition temperature of magnesiumparticles in different pressure

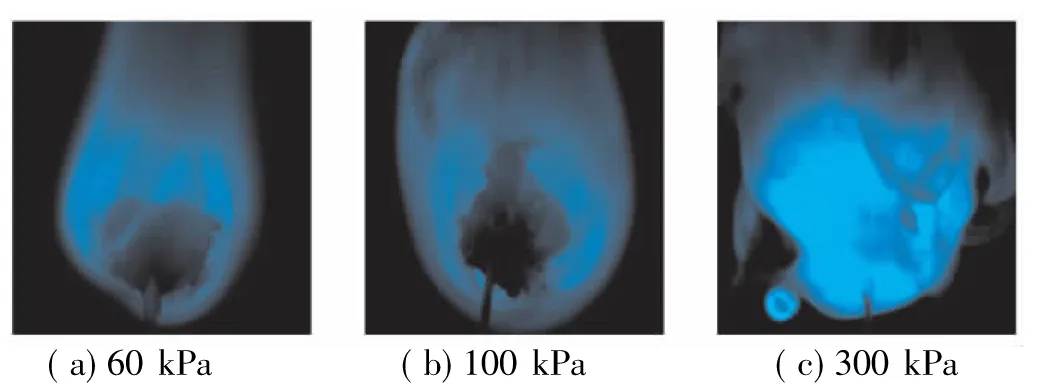

图11给出了不同CO2压强下镁颗粒的典型燃烧现象。从图11可看出,低气压下镁颗粒燃烧较稳定,火焰在颗粒周围形成包裹层,未出现喷射现象,说明颗粒表面的氧化层较为疏松,镁蒸气可顺畅地通过氧化层扩散至火焰面;在中气压下,镁颗粒周围火焰有喷射现象出现,如图11(b)所示,甚至出现“火舌”现象,说明表面氧化层对镁蒸气的扩散起到了阻碍作用;高气压下,镁颗粒的燃烧更为剧烈,火焰亮度明显增加,并出现“爆炸”现象,即颗粒表面的氧化层被内部高压镁蒸气撑破,氧化物随同内部镁蒸气向周围溅射。这与高压条件下形成的氧化层较为致密有关,且严重阻碍了内部蒸气的扩散。因此,不同环境压强下,镁颗粒表面氧化层的疏松程度不同,对颗粒的燃烧特性影响较大。

图11 不同CO2压强下镁颗粒典型燃烧现象

Fig.11 Typical phenomena of magnesium particles combustion in different pressure

2.4 燃烧产物特性分析

镁在100 kPa的CO2气体中的燃烧产物如图12所示,球壳状产物的200倍电子显微镜放大图像如图13所示,图14给出了燃烧产物的X射线衍射(XRD)分析图谱。

从图12可看出,镁在CO2中的燃烧产物是中空状的球壳。内核中空尺寸略小于镁颗粒的初始直径,其外表面被一层白色氧化镁所覆盖,内表面是一层黑色燃烧产物。空气中镁颗粒燃烧产物中,并未发现黑色物质,由此推断图12(b)中的黑色燃烧产物为碳。燃烧产物的内外层是由不同物质组成的,说明镁颗粒燃烧过程中不同空间位置的化学反应过程是不同的:距离外表面较近的气相燃烧火焰处,主要的反应产物为MgO;距离内表面较近的颗粒表面反应处,主要的反应产物中包含碳,即

火焰处反应:Mg+CO2→MgO+CO

颗粒表面处反应:Mg+CO→MgO+C

(a)完整 (b)剖开

图12 燃烧产物结构图

Fig.12 Photograph of the combustion production

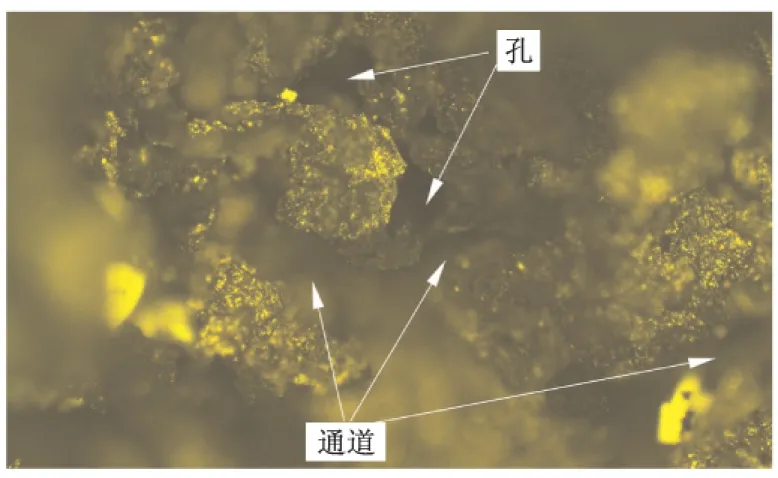

图13 燃烧产物电子显微镜图(200×)Fig.13 Electron microscope photograph of thecombustion production(200×)

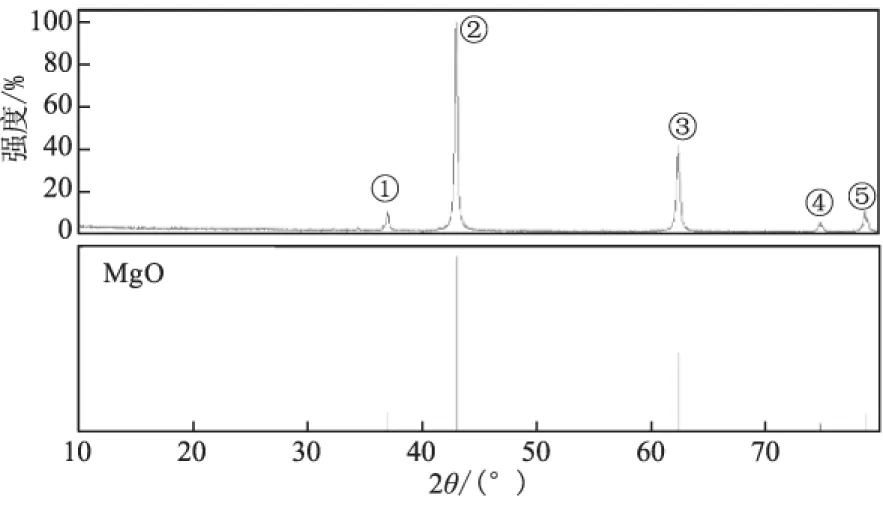

图14 镁在CO2中的燃烧产物XRD图谱Fig.14 XRD pattern of Mg-CO2 combustion production

从图13可发现,该燃烧产物是多孔疏松状的,且存在有较为明显的通道和通孔,这些通道和通孔有利于镁颗粒在燃烧过程中各组分的扩散。通过对燃烧产物进行XRD分析,可发现燃烧产物中检测出的物质主要是MgO,可以确定镁在CO2中可完全燃烧。由于生成的黑色碳为无定型状态,XRD未能检测出。

3 结论

(1)镁颗粒在CO2中的点火燃烧经历了颗粒熔化、表面化学反应、氧化层破裂、镁蒸气喷射、气相燃烧等物理化学过程,颗粒燃烧过程伴有脉动燃烧现象。

(2)不同环境压强条件下,镁颗粒的点火温度不同,在53~337 kPa的CO2压强范围下,颗粒的点火温度在1 085~1 150 K之间,且随压强增加,镁颗粒的点火温度上升。

(3)环境压强对颗粒表面的氧化层疏松程度影响较大,压强越大,颗粒表面的氧化层越致密。高压条件下,镁颗粒的燃烧会出现“爆炸”现象。

(4)镁在CO2中可完全燃烧,固态的燃烧产物为氧化镁和碳,呈现中空的多孔疏松球壳状,外层为白色氧化镁,内层为黑色碳。

[1] Yuasa S,Isoda H.Carbon dioxide breathing propulsion for a mars airplane[R].AIAA 1989-2863.

[2] Shafirovich E Y,Shiryaev A A,Goldshleger U I.Magnesium and carbon dioxide:a rocket propellant for mars missions[J] Journal of Propulsion and Power,1993,9(2):197-203.

[3] Shafirovich E Y,Goldshleger U I.Comparison of potential fuels for CO2-using martian rockets[R].AIAA 1996-2940.

[4] Foote J P,Litchford R J.Powdered magnesium-carbon dioxide combustion for mars propulsion[R].AIAA 2005-4469.

[5] Valov A E,Kustov Y A,Shevtsov V I.Spectroscopic study of the combustion of solitary magnesium particles in air and in carbon dioxide[J].Combustion,Explosion,and Shock Waves,1995,30(4):431-436.

[6] Yuasa S,Fukuchi A.Ignition and combustion of magnesium in carbon dioxide streams[R].Proceedings of the Combustion Institute,1994,25(1):1587-1594.

[7] Shafirovich E Y,Filonenko A.K.Model of magnesium particle burning in carbon dioxide[J].Soviet Journal of Chemical Physics,1985,2(9):2115-2126.

[8] King M K.Simplified two-reaction zone model of magnesium combustion in carbon dioxide[R].Proceedings of the Combustion Institute,2002,29(2):2931-2938.

[9] Shafirovich E Y,Goldshleger U I.Ignition and burning of magnesium particles in gaseous oxides of carbon[J].Combustion,Explosion,and Shock Waves,1990,26(1):1-8.

[10] Shafirovich E Y,Goldshleger U I.Superheat phenomenon in the combustion of magnesium particles[J].Combustion and Flame,1992,88:425-432.

[11] Shafirovich E Y,Goldshleger U I.Combustion of magnesium particles in CO2/CO mixtures[J].Combustion Science and Technology,1992,84:33-43.

[12] Abbud-Madrid A,Stroud C,Omaly P,et al.Combustion of bulk magnesium in carbon dioxide under reduced-gravity conditions[R].AIAA 1999-0695.

[13] 李芳,胡春波,何国强,等.Mg粉/CO2点火燃烧性能实验研究[J].固体火箭技术,2011,34(2):193-196.

[14] 彭小波,张胜敏,魏祥庚.高压环境中Mg/CO2点火燃烧性能分析[J].固体火箭技术,2013,36(3):342-345.

[15] Legrand B,Shafirovich E,Marion M,et al.Studies on the burning of levitated magnesium particles in CO2[R].AIAA 1998-1026.

[16] Goldshleger U I,Amosov S D.Combustion modes and mechanisms of high-temperature oxidation of magnesium in oxygen[J].Combustion,Explosion,and Shock Waves,2004,40(3):275-284.

[17] Fedorov A V,Shul A V.Ignition and combustion of magnesium particles in a nonuniform thermal field[J].Combustion,Explosion,and Shock Waves,2009,45(2):151-159.

[18] Dreyer C,Daily J,Abbud-Madrid J,et al.PLIF measurements of magnesium oxide during combustion of magnesium[R].AIAA 2001-0788.

(编辑:刘红利)

Experimental study on the ignition and combustion characteristics of a magnesium particle in CO2

FENG Yun-chao,XIA Zhi-xun,HUANG Li-ya,HU Jian-xin

(Science and Technology on Scramjet Laboratory,National University of Defense Technology,Changsha 410073,China)

A Xe-lamp ignition and combustion setup was designed,and a series of experiments of single magnesium particle ignition and combustion in CO2were conducted,with the help of a high resolution and high speed image formation system.During the ignition and combustion,the structure of particle and flame was observed directly and clearly.The results indicate that the process of ignition and combustion of a single magnesium particle consists of metal melting,surface chemical reaction,oxide film fracture,magnesium gas ejecting and gas phase combustion.And combustion fluctuation was also observed during the combustion process.Environmental pressure would affect the particle ignition temperature,which increases the rising environmental pressure.The combustion production takes the shape of a hollow sphere,being covered by white magnesium oxide on the surface,and black carbon filled in the inner layer.

magnesium particle;carbon dioxide;ignition and combustion;mars exploration

2014-07-01;

:2014-08-29。

国家自然科学基金(51406231)。

冯运超(1989—),男,硕士生,研究方向为固体火箭冲压发动机。E-mail:fengyunchao2009@126.com

V512

A

1006-2793(2015)05-0733-06

10.7673/j.issn.1006-2793.2015.05.024