提高发电站转炉煤气烧量的研究与应用

2015-04-21胡锋

胡 锋

1 引言

在攀钢三期工程建设中,发电站建设两套55 MW汽轮发电机组,配套两台240 t/h燃气锅炉。锅炉燃烧高炉煤气、焦炉煤气和转炉煤气,生产蒸汽额定温度540℃、压力9.8 MPa。两台锅炉均为自然循环汽包炉、燃烧器四角布置、切圆燃烧、平衡通风。锅炉构架采用全钢全悬吊结构、“∏”型布置汽包锅炉室外布置。9#锅炉燃烧器喷口从上到下布置为转炉-焦炉-高炉-焦炉-高炉-焦炉,假象切圆直径φ562,设计转炉煤气烧量为27 km3/h。10#锅炉燃烧器喷口从上到下布置为转炉-高炉-焦炉-转炉-高炉-焦炉,假象切圆直径φ800,设计转炉煤气烧量为51×103m3/h。

发电站建成后,攀钢成功实现了转炉煤气的回收利用。但是随着生产的进行,发生了转炉煤气煤量持续下降趋势,于是如何提高转炉煤气烧量就成了发电站生产运行管理的重要课题之一。

2 存在的问题

发电站转炉煤气回收热量基本在0.40 GJ/t钢左右,远低于西昌钢钒0.50 GJ/t吨钢的回收水平。该系统主要存在以下问题:

(1)9#锅炉在投产初期转炉煤气烧量可达27×103m3/h,在2013年4月停炉对燃烧器进行疏通处理后的烧量也可达26×103m3/h,但2014年上半年平均烧量仅19.2×103m3/h,回收量低于正常水平。

(2)当9#锅炉2#转炉煤气调节阀大于一定开度时,热风箱振动剧烈,因此控制其开度不超过40%,减少了转炉煤气烧量。

(3)10#锅炉设计有两层转炉煤气火咀,因回收量不足平常上层只开两个火咀,8个火咀中有6个处于运行状态,剩余两个火咀未充分发挥作用。

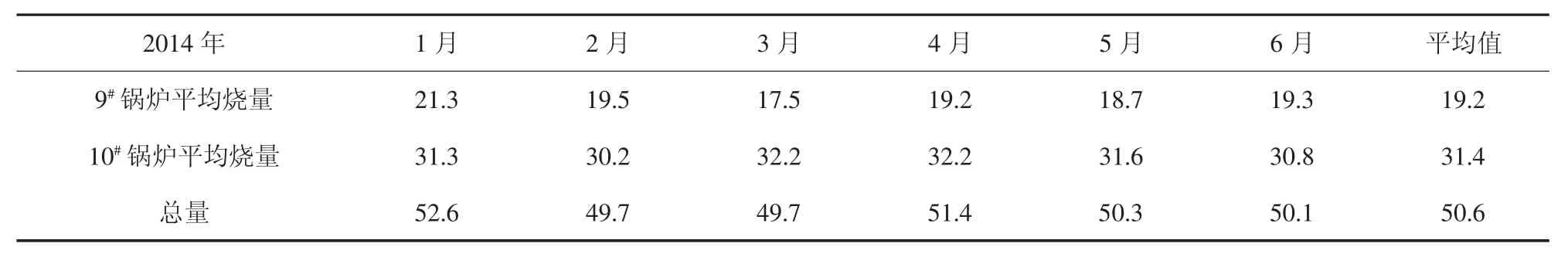

9#锅炉和10#锅炉2014年上半年转炉煤气平均烧量如表1。

3 原因分析

3.1 9#锅炉火咀堵塞严重

9#锅炉在投产初期转炉煤气烧量可达设计值,至2014年5月转炉煤气的平均烧量在19×103m3/h左右,相差较大,除2#火咀调节阀开度因振动大开度小于40%外,其他转炉煤气火咀调节阀的开度均在85%以上,而调节阀40%的开度其通过转炉煤气的流量也应该在最大流量的60%左右,同时通过调整1#和3#火咀调节阀开度,发现开度在60%至90%变化的过程中,转炉煤气流量基本无变化,可以判断火咀堵塞较严重。

表1 2014年1~6月转炉煤气平均烧量103m3/h

3.2 9#炉2#转炉煤气热风流道设计存在缺陷

热空气在风道中流动时出现严重的紊流现象,局部阻力过大,产生共振,导致调节阀开度超过40%以上时振动较大,威胁整个炉体的安全运行。

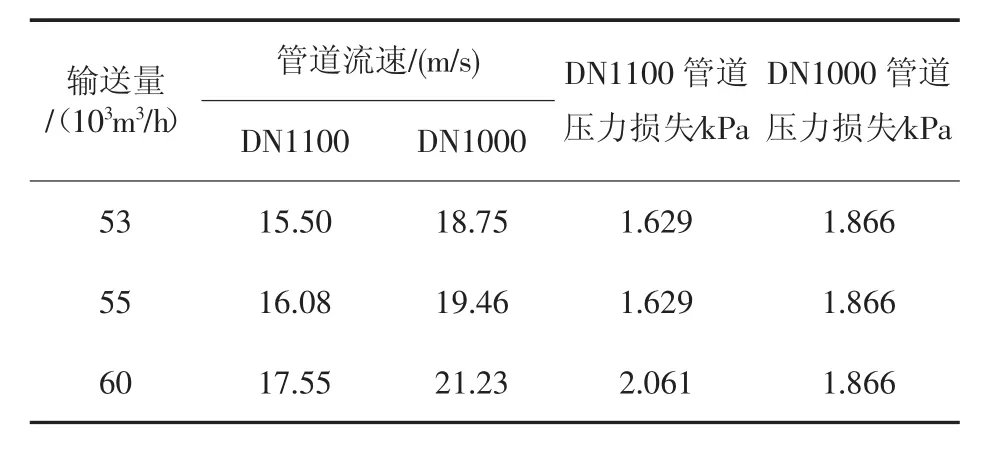

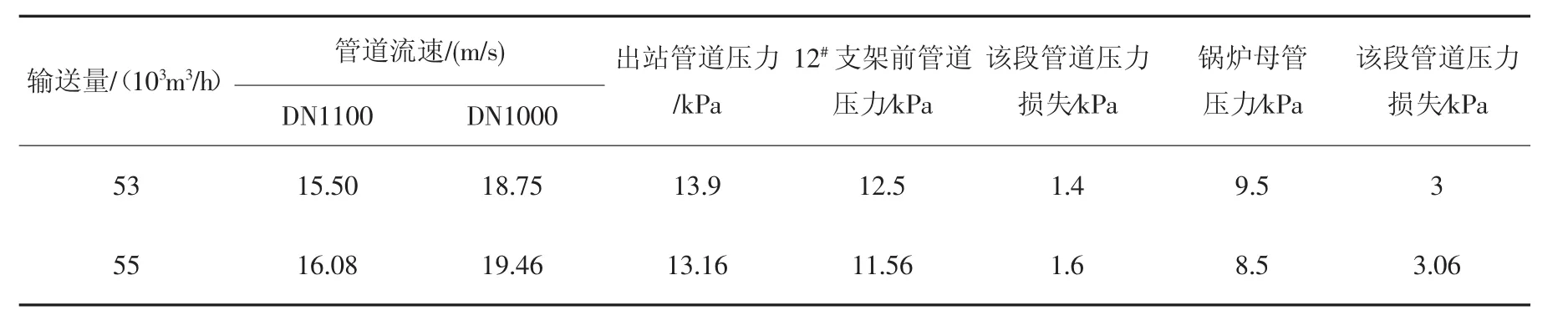

3.3 12#支架至发电站管径小,输送能力不足影响了转炉煤气的回收利用

转炉煤气加压风机出口管道为DN1400,在煤气加压站后变径为DN1100,在12#支架后就变径为DN1000,之后到14#管道支架处分别送至9#、10#锅炉使用,其中两台炉的转炉煤气管道分别为DN800、DN1000,再分别进入各支管和转炉煤气燃烧器燃烧利用。由于9#、10#锅炉节点使用压力要求不低于8 kPa,在增加输送量时,受管道输送能力制约,转炉煤气最大输送量只能达到55×103m3/h,即不能满足用户烧嘴使用压力要求,导致转炉煤气使用量不能继续提高,严重制约了转炉煤气的回收与使用的平衡,导致冶炼中的转炉煤气不能完全回收利用。理论计算和实际检测值如表2[1}和表3。

表2 理论计算转炉煤气输送管道分段流速及压力损失情况

表3 实际检测转炉煤气输送管道分段管道压力情况

通过以上理论与实际数据比较,说明以下问题:

(1)转炉煤气加压站站外到12#支架眼镜阀处管道阻力损失基本正常,该段管道长度约500 m,阻力损失只有 1.4~1.6 kPa。

(2)12#支架眼镜阀前到9#、10#锅炉总管前管道约200 m,管道压损较大,达到3 kPa左右,其原因是该段管道只有DN1000,在与前端管道在同样的输送能力下,流速增加,导致管道阻损增加,两端管道的流通截面积相差21%,导致转炉煤气使用量不断增加时,压力损失增加更大,进而不能满足用户使用点的压力要求,是导致转炉煤气冶炼中回收量增加但不能充分利用的主要原因.

3.4 转炉煤气调整安全余量过大

原来对转炉煤气柜位的规定是当低于3万m3时就开始减少烧量,设计柜位为8万m3,即在柜位低于设计值的37.5%时就开始减少转炉煤气的烧量,此值偏高,即安全余量过大;对转炉煤气母管压力而言,规定当压力低于9.5 kPa时开始减少烧量,而焦炉煤气总管压力通常在6 kPa左右,仍然可以安全燃烧,所以压力的安全余量相对于焦虑煤气高出58.3%,安全余量同样过大。

3.5 转炉煤气含水量大

转炉煤气采用湿式除尘方式,导致煤气中含水量大。随着输送温度的降低,将有大量的水因温度低于饱和温度而析出,沿途排水器的位置和数量将直接影响排水量,排水不畅水将堵塞通道,降低系统压力,减少烧量。同时,水进入炉膛后也将消耗更多的燃料,通过尾部烟道时产生低温腐蚀。

4 对策

根据以上问题和原因分析,能动中心于2014年4月开始有针对性对提高转炉煤气烧量进行了研究,具体措施如下。

4.1 停炉疏通喷咀并扩孔

利用4#发电机组定修的机会,进入炉膛对各层火咀进行检查清扫,并请蓝星专业清洗公司对转炉煤气火咀进行清洗。从现场情况来看,转炉煤气火咀堵塞严重,近一半的面积被淡黄色的固体堵塞,严重影响了转炉煤气的烧量,见图1。同时,将9#炉转炉煤气燃烧器火咀口径扩充至φ20mm,见图2。还分解检查煤气调节阀门和快关阀,清理阀瓣积垢。

图2 转炉煤气火咀疏通扩孔后

4.2 9#炉2#转炉煤气风道增设导流板

通过现场观察发现,2#转炉煤气风道从母管取出后形成“L”型管道进入喷咀,因位于最上层弯头前后的直线距离短,突然弯曲,局部阻力损失过大。根据文献[2]的说明,为了降低风管系统的局部阻力,对不采用曲率半径为一个平面边长的内外同心弧形弯管,其平面边长大于500 mm的,须设置导流片。转炉煤气热风管最长边约800 m,超过了500 mm的限制,须设置导流板以减少局部阻力。增设两块导流板后,调门开度可以随意开启,增加转炉煤气烧量,彻底消除了风管振动的现象。

4.3 增加一条DN800转炉煤气管道

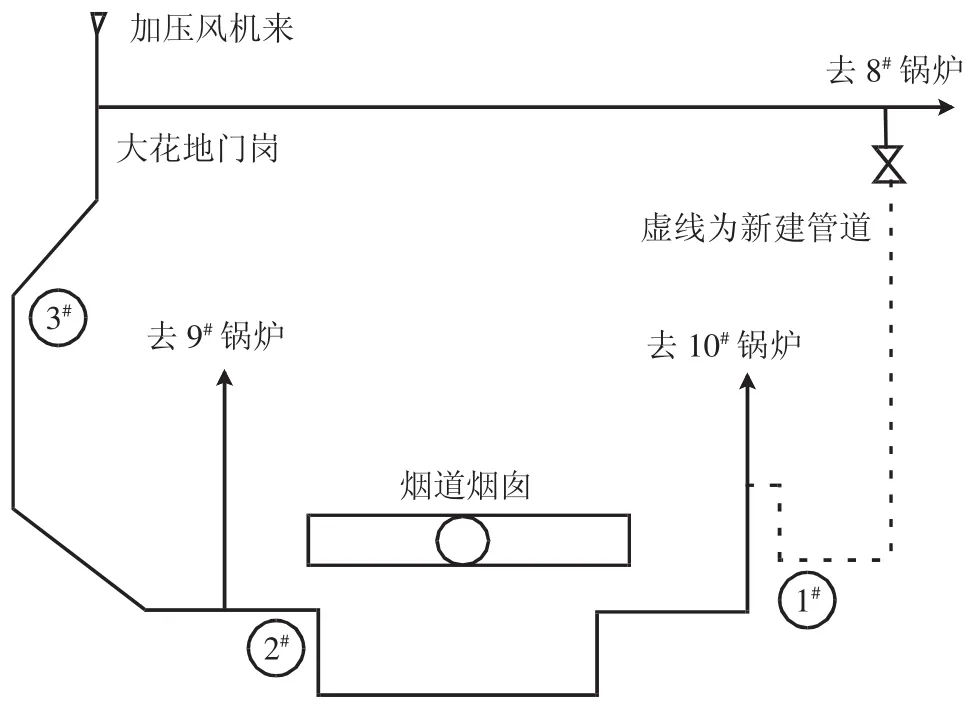

从送8#锅炉转炉煤气管道上新建一根DN800管道至10#锅炉转炉煤气总管插板阀前,长约200m,形成转炉煤气的环状管网,如图3所示。

图3 发电站转炉煤气管网图

4.4 制定管控措施,优化运行调整增大转炉煤气烧量。尽量多回收转炉煤气,避免因柜位高而拒收的情况发生,最终实现“零”拒收。

(1)将转炉煤气总管压力低开始减量的值由9.5 kPa降为8.5 kPa,将转炉煤气柜位低开始减量的值由3.0万m3降为2.5万m3。当柜位回升时逐渐增加烧量:当柜位为4万m3时,发电站锅炉转炉煤气总烧量不低于50×103m3/h;当柜位大于4.5万m3时,转炉煤气总烧量不低于55×103m3/h;当柜位大于5万m3时,转炉煤气总烧量不低于60×103m3/h。

(2)转炉煤气柜位低解列值由原来的1.0万m3降为0.8万m3。

(3)增减量主要由10#锅炉来完成,保持9#锅炉转炉煤气烧量稳定。

(4)转炉煤气减量过程中若参数异常,可调整焦炉煤气稳定工况。

(5)司炉操作过程中不断摸索转炉煤气的回收规律,尽量小开小关,避免增减量大起大落,降低频繁的热交变应力对锅炉受热部件的影响。

4.5 增设排水器

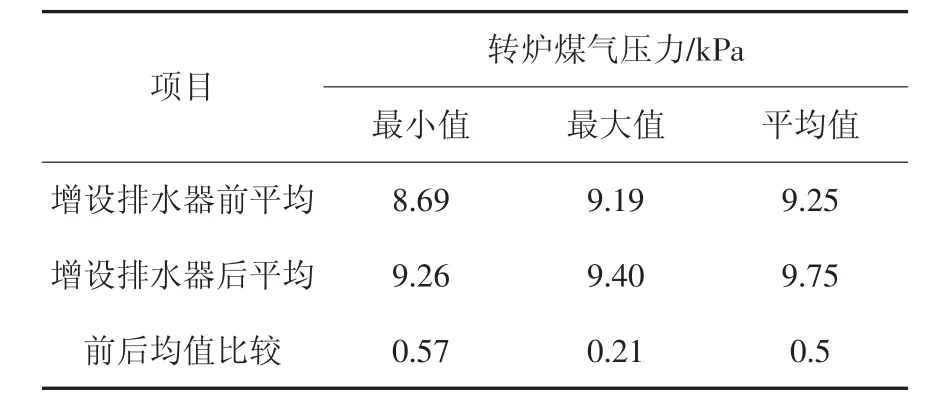

为增加排水量,在转炉煤气管道的垂直上升处,即图3所示的①、②和③位置加装排水器。增设排水器后,收集5 min的排水量:①处为4100 mL、②处2720 mL、③处 5340 mL,合即排水量 12.16 kg/h。增设排水器前后试验的压力比对情况见表4。

表4 增设排水器前后试验压力对比

5 效益

5.1 参数比对

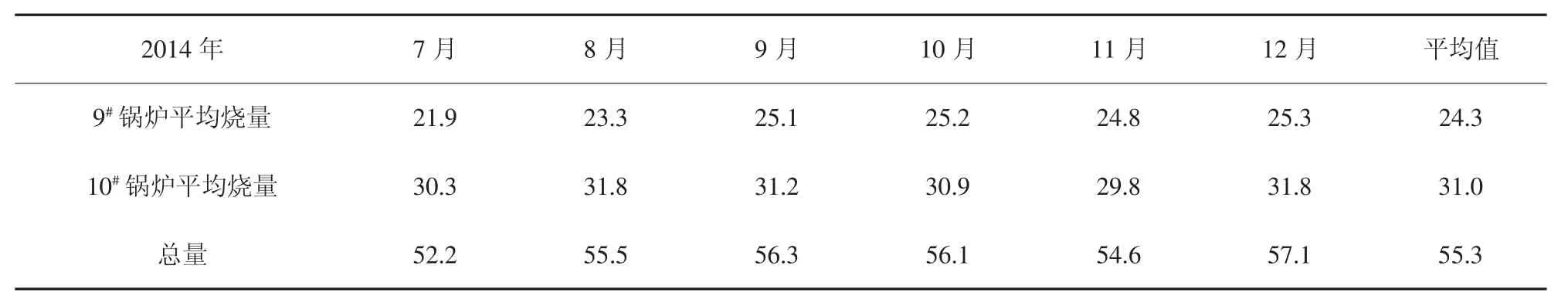

以上措施全部在7月上旬实施完毕后,统计2014年7至12月转炉煤气平均烧量如表5所示。

从表5与表1的统计数据来看,9#炉增加烧量5.1×103m3/h,10#炉转炉煤气烧量减少 0.4×103m3/h,转炉煤气总的平均烧量增加4.7×103m3/h。

表5 2014年7~12月转炉煤气平均烧量103m3/h

5.2 效益

(1)经济效益

两台锅炉增加转炉煤气烧量4.7×103m3/h,转炉煤气热值 5.13 GJ/×103m3,结算价 27 元/GJ,则发电站转炉煤气烧量提高后全年(年运行8000 h)直接创经济效益:

4.7 ×5.13×8000×27=5207976 元,约 520 万元

(2)社会效益

多回收利用转炉煤气,减少热排放和热污染,提高了公司二次能源利用水平。同样负荷条件下可相应减少煤粉烧量,降低颗粒物、二氧化硫和氮气化物排放量,也减少了煤灰的二次污染,有力地保护了生态环境。

[参 考 文 献]

[1]《煤气设计手册》编写组编.煤气设计手册[M],北京:中国建筑工业出版社,1983年8月.