套筒窑尾气二氧化碳回收利用探讨

2015-04-21陈素君王铁民

陈素君,王 涛,李 鹏,王铁民

1 引言

目前CO2日益增长的排放使全球气候变暖已成为国际社会必须面对的焦点问题,我国于2009年11月26日公布了控制温室气体排放的行动目标,即到2020年全国单位国内生产总值CO2排放比2005年下降40%~45%。其中工业生产的减排对我国整个控制温室气体排放的行动目标完成具有重要意义,冶金行业是能源消耗大户,也是工业生产中CO2排放最大的来源,仅冶金行业的CO2排放量比例就占工业总排放量的30.4%,冶金行业的节能减排工作是整个工业生产过程CO2减排的关键之一,深入研究CO2的回收利用技术已成为钢铁行业节能减排的迫切需求。

2 二氧化碳回收制备工艺方案

首钢京唐公司有5座套筒窑,其中1#、3#两座窑生产普通石灰,4#、5#两座窑生产高钙白灰,2#窑生产轻烧白云石。从原料角度来看,高钙石灰石产生的二氧化碳浓度较高,经测试分析4#套筒窑尾气的CO2浓度为20%~25%左右,初步确定作为气源回收二氧化碳。考虑到变压吸附法为干法物理净化工艺,生产过程中无废水、废气产生,清洁环保,本制备工艺选用变压吸附法制取年产5万t的食品级CO2。

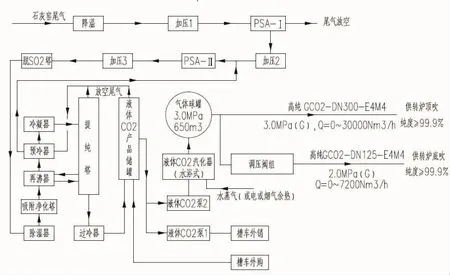

来自4#套筒窑除尘器后的原料气(流量14000 m3/h,压力800 Pa)首先通过冷却器降温至约40℃,然后经增压风机1加压到0.12 MPa,经过混合缓冲罐、气水分离器,脱除游离水后,进入PSA-Ⅰ变压吸附,将套筒窑尾气中的二氧化碳吸附下来,未被吸附的其余气体从塔顶排出去放空;经PSA-Ⅰ解吸出来中间气,经过增压机2加压到0.17 MPa,进入气水分离器,脱除游离水后,进入PSA-Ⅱ变压吸附,然后进入二氧化碳压缩机3,经过3级加压到3.0 MPa(产品气)进入提纯工艺。出球罐的3.0 MPa的气体一路(DN300)直接送出站区,供脱磷转炉顶吹炼使用;另一路经过减压阀组由3.0 MPa减至2.0 MPa(DN125)送出站区,供脱磷转炉底吹炼使用。多余部分的液体CO2可以通过液体泵1灌车外销;同时也可外购液体灌入液体储槽内。液体储槽留有双向接口。其工艺流程简图如图1所示。

图1 二氧化碳回收制备工艺流程简图

3 二氧化碳在京唐公司脱磷转炉上的应用工艺方案

CO2作为一种弱氧化性气体,在炼钢温度下利用可参与炼钢脱磷反应,完成脱磷任务。与纯氧相比,采用CO2作为炼钢过程的氧化剂时,CO2参与熔池反应为吸热或微放热反应,反应的热效应降低,因此,可在京唐300 t脱磷转炉中混合喷吹一定比例的CO2来实现对炼钢脱磷过程温度的调控,为脱磷反应的进行创造良好的热力学条件;同时利用CO2参与熔池反应可产生更多的气体,有利于强化熔池搅拌能力,为脱磷反应创造良好的动力学条件。由于首钢京唐公司的300 t脱磷转炉采用“全三脱”模式和常规模式,因此,分别考虑两种吹炼模式下的气体混合和使用方案。

3.1 “全三脱”冶炼模式

目前,首钢京唐公司的300 t脱磷转炉当采用“全三脱”冶炼模式进行冶炼时,底吹采用全程吹N2,底吹共有16支支路,氮气总流量为3600 m3/h。该方案考虑顶吹气体中最多混合50%CO2,顶吹全程采用氧气和CO2的混合气体,混合比例可根据炉况进行调节,比例为0~50%,流量为0~15000 m3/h;底吹全程采用氮气和CO2的混合气体,CO2气体比例可根据炉况进行调节,调节比例为0~100%,防止CO2气体的吸热冷却效应导致底吹喷嘴冷却凝固。

(1)顶吹CO2混合喷吹参数

顶吹混合气体总流量:25000~40000 m3/h

CO2顶吹混合比例:0~50%

顶吹阀前压力:1.3~1.6 MPa

顶吹阀后压力:0.7~0.9 MPa

顶吹CO2气体流量:0~15000 m3/h

(2)底吹CO2混合喷吹参数

底吹混合气体总流量:3600 m3/h

CO2底吹混合比例:0~100%

底吹工作压力:0.7~1.1 MPa

底吹CO2混合量:0~3600 m3/h

底吹支路:16支

每支路底吹CO2混合量:0~225 m3/h

3.2 常规冶炼模式

目前,首钢京唐公司的300脱磷转炉当采用常规冶炼模式进行冶炼时,底吹采用N2-Ar切换的方式,节约Ar消耗,切换点根据冶炼钢种不同略有调整(低氮钢可采用全程底吹Ar的方式),气体总流量为540~2700 m3/h(即底吹强度按照0.03~0.15 m3/min·t进行考虑)。该方案考虑常规冶炼时顶吹气体中最多混合20%CO2,顶吹全程采用氧气和CO2的混合气体,混合比例可根据炉况进行调节,比例为0~20%,流量为0~12000 m3/h;底吹采用N2-CO2和Ar-CO2的混合气体进行切换,即吹炼前期和中期采用底吹N2-CO2的混合气体,约70%时刻时采用Ar-CO2的混合气进行切换。底吹CO2气体比例可根据炉况进行调节,调节比例为0~100%。

常规模式设计参数如下:

(1)顶吹CO2混合喷吹参数

顶吹混合气体总流量:60000 m3/h

CO2顶吹混合比例:0~20%

顶吹阀前压力:1.3~1.6 MPa

顶吹阀后压力:0.8~0.95 MPa

顶吹CO2气体流量:0~12000 m3/h

(2)底吹CO2混合喷吹参数

底吹混合气体总流量:540~2700 m3/h

CO2底吹混合比例:0~100%

底吹工作压力:0.7~1.0 MPa

底吹CO2混合量:0~2700 m3/h

底吹支路:16支

4 实施效果分析

4.1 经济效益

(1)炉渣中铁损减少产生的效益

由于炉渣中(TFe)含量降低1%以上,以吨钢产生60 kg炉渣估算,每年炉渣中铁损将减少5585 t,TFe价格按照2200元/t计算,则减少铁损产生的效益为1229万元/年。

(2)利用CO2代替氮气产生的效益

利用CO2代替氮气,年CO2代替氮气消耗总量为1694.15万m3,氮气价格为0.15元/m3,则节约氮气费用为254万元/年。

(3)利用CO2代替氧气产生的效益

利用CO2代替氧气,年CO2代替氧气消耗总量为1768.62万m3/年,氧气价格为0.24元/m3,节约氧气费用为424万元/年。

(4)利用CO2代替氧气、氮气使得脱磷效果提高产生的效益

目前炼钢生产2座脱磷炉终点磷含量为0.030%左右,造成3座脱碳炉额外的脱磷任务,仅脱碳炉加入的升温剂,硅铁消耗为500 t/月,碳化硅消耗为3000 t/月,升温硅铁价格按5571元/t(不含税)、碳化硅价格按1860元/t(不含税)计算,每月费用共计836.55万元/月,年费用约1亿元。若使用CO2代替氧气、氮气,则两座脱磷炉中的磷含量降低5%,预计升温剂消耗能至少能降低5%,年节约费用大约500万元。

4.2 环境减排效益

(1)吨钢烟尘量以15 kg计算,产生烟尘量降低10%,每年减少烟尘量为6562.5 t;

(2)减少4#白灰窑废气排放1.4万m3/h,按粉尘排放浓度20 mg/m3计算,每年可减排粉尘2.35 t;

(3)根据节能效果折算二氧化碳减排,年减排1531.25 t CO2气体,或减排416.5 t碳,可为碳排放交易提供平台。

4.3 社会效益

目前国家对工业污染排放和环境保护的治理要求日趋严格,采用新技术回收利用二氧化碳,实现节能减排,产生良好的社会效益,有利于提升京唐公司的对外形象,产生技术示范作用;二氧化碳如作为商品外销,开发新的经济增长点,增强了企业竞争力。

前两年我公司对石灰窑尾气CO2提纯技术及在炼钢中的应用进行了深入的可行性研究,但因CO2外销市场等综合原因,该项目未进一步推进。

[参考文献]

[1]宋师忠 等.二氧化碳用途综述与生产现状[J].化工科技市场,2003(12).

[2]肖九高.烟道气中二氧化碳回收技术的研究[J].现代化工,2004,24(5):47-49.

[3]陈道远.变压吸附法脱除二氧化碳的研究[D].江苏:南京工业大学,2003.