纯电动汽车再生制动系统能耗特性

2015-04-21盘朝奉张秀丽

盘朝奉,张秀丽,陈 燎,陈 龙

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院,江苏 镇江 212013)

纯电动汽车再生制动系统能耗特性

盘朝奉a,b,张秀丽a,陈 燎a,陈 龙a,b

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院,江苏 镇江 212013)

制动能量回收和再利用是提高电动车辆续驶里程的有效措施,为了进一步提高制动能量回收效果,研究了再生制动的能耗特性。通过数学建模仿真,分析了能量传递路径的能耗对回收效率的影响,得到了制动控制系统、传动系统、能量回收系统等能量消耗率与回收率之间的函数关系。研究结果表明:降低系统能量消耗率可以有效提高能量回收效果,为整车及制动能量回收系统参数匹配提供了理论依据。

电动汽车;制动能量回收;回收率;能量消耗率

0 引言

纯电动汽车依靠大功率电机提供动力,具有清洁无污染、能量转换效率高、结构简单等优点[1],因而受到了广泛的关注和重视。纯电动汽车要求最大限度提高续驶里程和能耗经济性,制动能量回收是提高电动汽车能量利用效率的有效手段之一。能量回收是一个复杂的过程,涉及的因素和环节较多。目前,有的文献从不同的循环工况和整车参数等方面分析制动能量回收的效果,有的文献从再生制动控制策略方面入手,研究再生制动能量回收率[2-6]。本文从制动过程中能量的传递路径入手,分析了传动装置、电机、整流器、直流斩波器(direct current-direct current,DC-DC)、蓄能装置等在能量回收过程中的能耗特性,还分析了整车参数、能量回收系统、循环工况等对能量回收率的影响。

1 制动过程能耗分析

1.1 制动过程中能量传递路径分析

假设电动汽车在水平路面直线行驶,不受坡道阻力影响,电源输出的能量经电动机、传动系统后,克服滚动阻力和空气阻力消耗一部分的能量,其余的能量转变为车辆的动能。

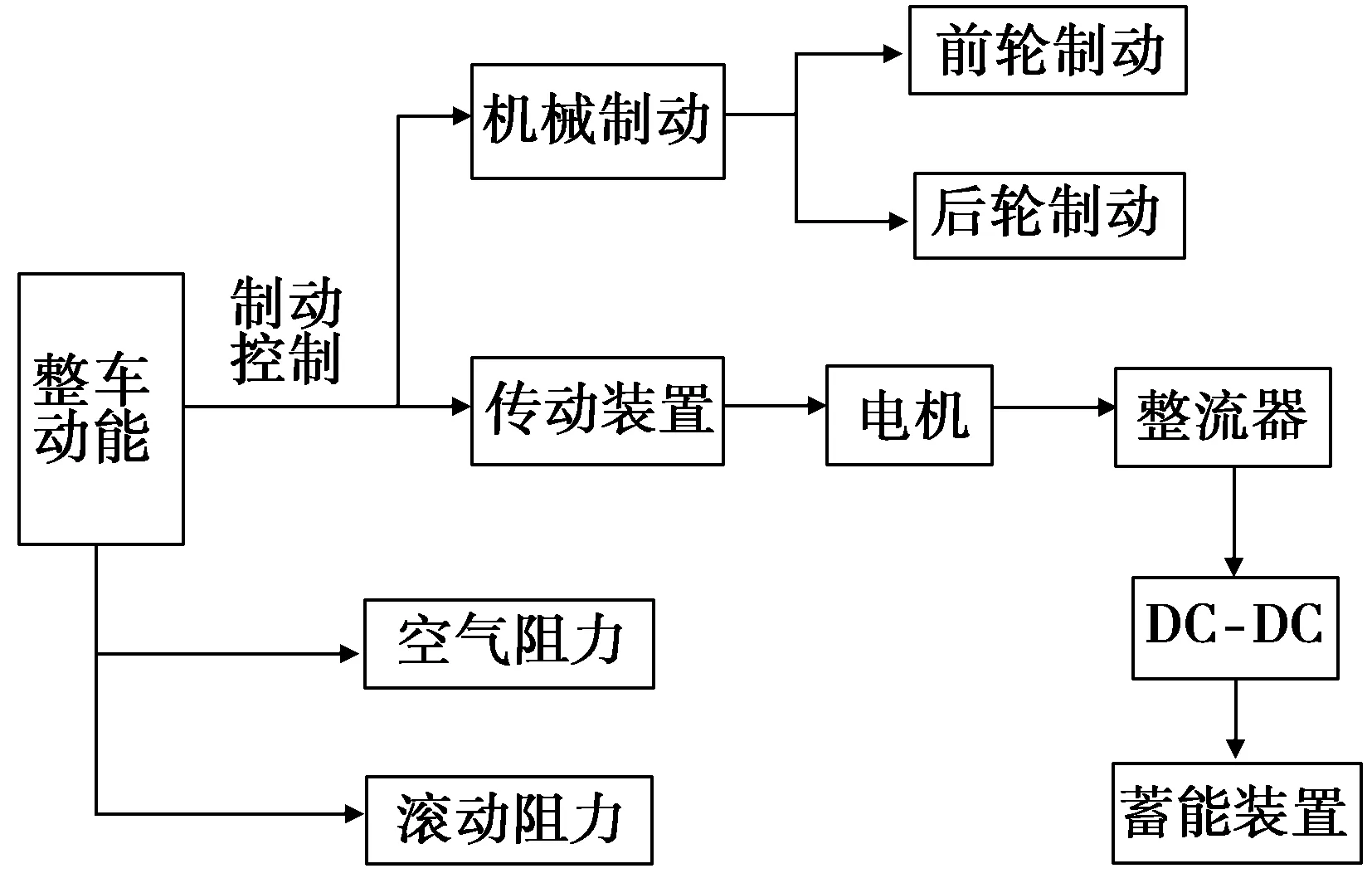

图1 制动时能量传递路径

当车辆减速制动时,已经转变为车辆动能的这部分能量有一部分要被滚动阻力和空气阻力消耗,剩余部分才被制动系统消耗。对于没有能量再生制动系统的车辆,制动时能量只能被机械制动消耗,转变为热能耗散掉,没有得到有效利用。装有再生制动系统后,再生制动与机械制动配合工作,再生制动系统吸收的一部分能量可以转换为电能,储存到储能装置中。用于制动能量回收的储能装置有动力电池、超级电容、飞轮储能装置等。超级电容由于具有转换效率高、循环寿命长等优点,将其作为储能装置在电动汽车上使用已成为国内外学者的研究热点。本文中的储能系统选用超级电容。再生制动系统吸收的能量还要经过传动装置、电机、整流器、DC-DC、蓄能装置等环节,每个环节不可避免地存在一定的能量损失,所以存储到超级电容中的能量只能是再生制动系统吸收的能量的一部分。制动时能量传递路径见图1。

存储到超级电容中的能量在适当的时候可以再利用,代替部分驱动能量,以提高能耗经济性,延长行驶里程。同时,超级电容还可以避免蓄电池的频繁充放电和大电流对蓄电池的冲击,具有一次储能多、比功率高、比能量大等优点,在起步、加速、爬坡时可以有效改善运动特性[7]。

1.2 受力分析

由于假设电动车辆在水平路面直线行驶,不受坡道阻力影响,所以在行驶过程中车辆受到滚动阻力、空气阻力和加速阻力影响。行驶方程为[8]:

车辆在制动时,受到滚动阻力、空气阻力和制动器制动力作用,动能有一部分被制动器吸收。制动器吸收的能量中,只有电机制动消耗的能量才能回收再利用。电机当前最大发电功率为:

Pmax=min(Pamax,Pn,Pcmax),

式中:Pmax为电机当前最大发电功率,W;Pamax为电机允许最大发电功率,W;Pn为当前转速下允许的发电功率,W;Pcmax为电路允许的最大发电功率,W。

2 能量传递路径的能耗对回收效率的影响

2.1 能量回收效率

再生制动涉及到控制系统效率、传动系统效率、电机效率等[9],再生制动系统包括电机、整流器、DC-DC、超级电容等多个环节,为了全面评价再生制动的回收效果,再生制动的能量回收效率定义为回收到超级电容中的能量Ec与动能变化量△W之比,则回收效率ξ为:

式中:ηfw为滚动阻力和风阻的能量消耗率;ηx为机械制动的能量消耗率;ηr为传动系统的能量消耗率;ηs为再生制动回收系统的能量消耗率。

2.2 再生制动控制系统对回收效率的影响

图2 升压再生制动电路结构简图

为了使系统结构简单,再生制动系统采用升压再生制动,如图2所示。图2中,Q1、Q2、Q3为晶闸管,D1为二极管,q1为开关管,SC为电源。再生制动系统包括直流无刷电机、整流器、DC-DC、超级电容。当车辆处于制动状态时,电机处于发电模式,能量由机械能转变为电能,并经过整流器整流。开关管q1受脉冲宽度调制(pulse width modulation,PWM)信号调制,当PWM信号为高电平时,电流上升,能量存储到DC-DC内的蓄能电感中;当PWM信号为低电平时,蓄能电感在感应电动势和电机电压的共同作用下向超级电容供电。

为了使电动汽车具有良好的动力性,用于电动汽车的电机需要具有较好的性能、制动力强并且能够回馈能量。永磁无刷直流电机有方波驱动和正弦波驱动两种,具有功率密度高、质量轻、效率高、动态性较好等优点[10],可以有效提高整车的能耗经济性、降低能量消耗率,很适合应用于电动汽车。电机在发电状态下,电机的三相两两导通形成回路。对于直流无刷电机的电枢绕组和线路结构,感应电动势与电机转速成正比,电机感应电动势ek可简化表示为:

式中:P为电机转子极对数;N为每相总导体数;Φm为每极气隙磁通,Wb;n0为电机转速,r/min;Kc为电机反电动势系数,V/(r/min)。

电机发电功率可表示为:

Pi=ekI=Ken0I=KmIω,

式中:Pi为电机发电功率,W;ω为电机角速度,rad/s;I为电机电枢电流,A;Km为转矩系数,N·m/A。

忽略黏滞摩擦阻力的影响,制动能量回收过程中电机损耗的能量主要表现为电机内阻消耗,

Pe=2I2R0,

式中:Pe为电机损耗功率,W;R0为电机相电阻,Ω。

再生制动系统消耗的能量包括直流无刷电机、整流器、DC-DC、超级电容等对能量的消耗,其消耗率可由下式表示:

式中:Pzl为整流器损耗功率,W;Pdc为DC-DC损耗功率,W;Pc为超级电容充电损耗功率,W。

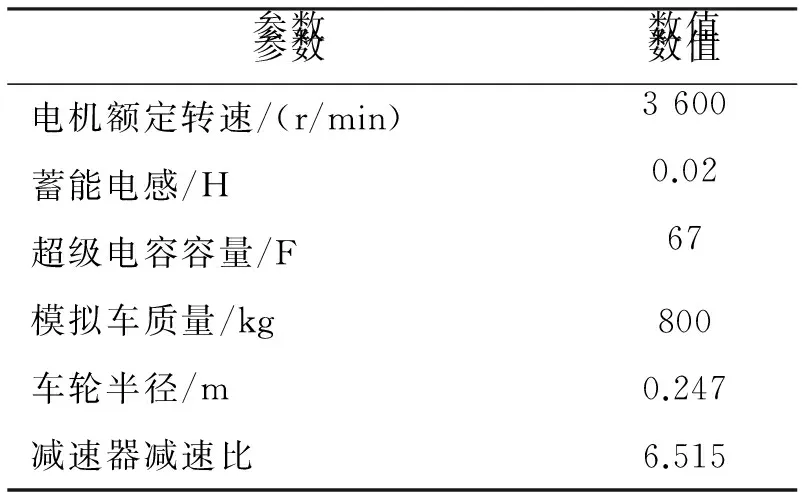

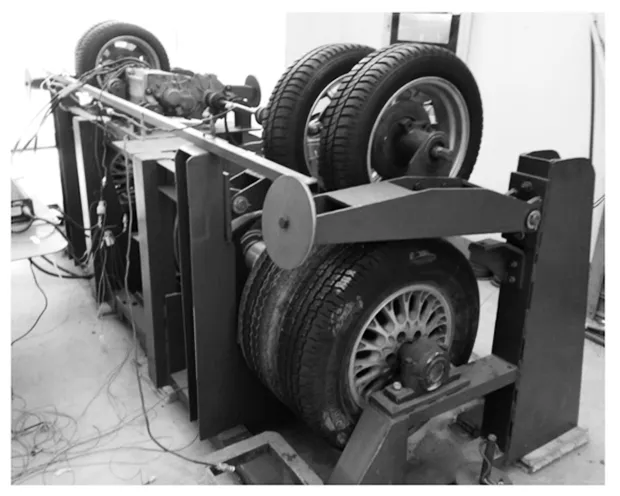

为了获得制动系统各部分能量消耗情况,通过Matlab仿真模型得到车辆不同制动初速度、制动电流下,电机单独提供制动力时制动能量回收系统对能量回收率的影响规律,并搭建了电动车再生制动惯性试验台进行再生制动试验。假设车辆在平坦路面直线行驶,忽略风阻。试验台参数如表1所示,结构如图3所示。

表1 惯性试验台参数

图3 再生制动惯性试验台

2.2.1 不同车速下制动系统的能耗情况

图4a是电机电枢电流为40 A时得到的制动初始时刻不同车速下的能量回收率,试验和仿真结果较为吻合,表明仿真模型能很好地反映回收效果。从图4a可看出:制动初速度越大能量回收率越高,这是因为车辆处于较大车速时,升压回路占空比较小,向超级电容充电的时间比例相应较大,所以回收到超级电容中的能量较低速时多。图4b为制动时各部件的能耗情况,随着制动初速度的增加,整流器、电机和DC-DC的能量损耗率缓慢减小,超级电容的能量损耗率有微小的增加。在各部分损耗中,整流器和DC-DC损耗的能量最多,其次是电机损耗。由于超级电容内阻很小,并且只有DC-DC向超级电容充电时,超级电容才会有能量损耗,所以超级电容能量消耗率较低。

图4 不同车速下的能量回收率和制动系统的能耗情况

图5为不同车速下,DC-DC内部元件的能量损耗率,其中,IGBT(insulated gate bipolar transistor)为绝缘栅双极型晶体管。从图5可以看出:随着车速的增大,DC-DC内部开关管q1和蓄能电感的能量消耗率都降低,起单向导电作用的二极管消耗的能量有微小的增加。这是因为:车速较大时,开关管导通时间较短,损耗的能量就相应较少;超级电容充电时间相应变长,二极管有电流经过的时间比例相应增加,二极管的能量消耗率就增大。虽然开关管和电感的能量消耗率随着车速降低,但消耗的能量所占比例较二极管大,所以DC-DC能量消耗率总体呈减小的趋势。

二是突出“支部”。主题党日活动能否见成效,重点在党支部,关键在支部书记。支部书记作为主题党日活动的策划者、组织者和执行者,其重视程度、能力水平、履职情况直接影响到活动的质量和成效,抓党日活动就要抓好 “领头雁”。支部书记要切实强化责任,自觉把落实党日制度作为加强党的基层组织建设的经常性基础性工作,像抓中心工作一样抓好党日活动的策划组织、检查督促、考核推动。

图5 不同车速下,DC-DC内部元件的能量损耗率

2.2.2 不同制动电流下系统的能耗情况

图6a为制动初速度为30 km/h时得到的能量回收率。从图6a可以看出:随着制动电流的增大,能量回收率先增大后减小,某一值处能量回收率取得最大值。在制动电流较小时,滚动阻力消耗的能量占了较大比例,所以能量回收率较低。随着制动电流的增大,电机制动力增大,车辆制动减速度增大,滚动阻力消耗的能量逐渐减少,能量回收率增加。但电机、整流器、DC-DC、超级电容消耗的能量也随制动电流的增大不断增加,如图6b所示。所以,能量回收率在达到一个最大值后开始减小。DC-DC能量消耗率较大,主要包括IGBT开关管和蓄能电感内阻的损耗,为了减少能量损失,需要合理选择IGBT、精心设计电路。

图6 不同制动电流下的能量回收率和能量消耗情况

图7为不同车速下取得的最大回收率及对应的制动电流。由图7可看出:在车速为15~55 km/h,完全由电机提供制动力时,试验取得最大回收率所对应的制动电流为18~73 A。由图6a和图7可知:随着制动初速度增加,取得最大回收率的制动电流也不断升高,即在制动初速度增加,受到的滚动阻力和风阻不变的情况下,相应增大电机制动力可以提高再生制动回收的效果,制动电流离最大回收率的制动电流点越远,能量回收率就会越低。

图7 不同车速下取得的最大回收率及对应的制动电流

3 再生制动效果分析

不同的车速在不同的制动电流下取得回收率不同,为了分析有驾驶要求时能量回收的效果,选取协调控制策略进行比较。

图8 协调控制制动力分配策略图

3.1 能量回收控制策略

3.2 制动强度范围的确定

为了保证制动时汽车的方向稳定性和有足够的制动效率,联合国欧洲经济委员会(economic commission for Europe,ECE)制定的ECE R13制动法规对双轴汽车前、后轮制动器制动力提出了明确的要求。ECE R13法规对M1类(轿车)车辆规定[12]:轮胎与路面的理论附着系数为φ,当0.20<φ<0.80时,制动强度z≥0.1+0.7(φ-0.2);当制动强度z为0.15~0.80时,要求前轴利用附着系数φj应在后轴利用附着系数φr曲线之上,且再生制动车辆φr曲线须位于直线z=0.9φ之下。可得制动力分配系数β的范围:

(1)

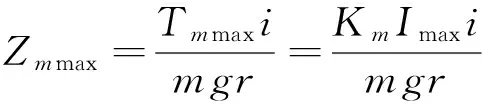

式中:a为前轴到质心的距离;b为后轴到质心的距离;L为汽车轴距;hg为汽车质心高度。制动强度较小时,法规对制动力分配系数没有严格要求,可完全由前轮制动,即制动力分配系数为1。根据不等式(1)和β=1,可求得ECE R13法规允许的前轴制动强度门限值z。在实际制动过程中,还要考虑电机能够提供的最大制动力矩,根据电机能够提供的最大制动强度确定z0。本文是通过控制电机绕组电流间接控制电机产生的制动力矩,电机能够提供的最大制动强度为:

式中:Zmmax为电机能够提供的最大制动强度;Tmmax为电机能够提供的最大制动力矩;i为车辆传动比;Imax为制动电路允许电机电枢通过的最大电流;r为车轮半径;m为车辆质量;g为重力加速度。

z0=min(z,zmmax)。

z0确定后,可根据制动力分配系数确定z1:

Fμ=Fμ1/β=mgz0/β;

z1=Fμ/mg=z0/β,

式中:Fμ为车辆总制动力;Fμ1为前轮制动力。

3.3 制动效果分析

GB/T 18386—2005《电动汽车能量消耗率和续驶里程试验方法》[13]中,规定的试验循环由4个ECE工况和1个城郊驾驶循环(extra urban driving cycle,EUDC)工况组成。ECE工况代表基本市区运行工况,由4个市区运转循环单元组成,最高车速为50 km/h,加速度范围为-0.83~1.06 m/s2,平均车速为19 km/h,总计时间为780 s,行驶距离为4.052 km,如图9a所示。图9b为制动能量回收系统的回收率。

分析结果表明:在车速较低时制动,由于电机产生的反电动势较低,所以电机能够产生的制动电流就低。制动能量回收系统无法提供较大的制动电流,使得电制动力很小,需要机械制动配合才能满足制动需求,因此低速制动时能量回收率低。能量回收率会随着制动电流的增加先增大后减小。当车速增大后,电机能够提供的制动力增加,能量回收率也随之增加,在电机提供全部制动力时,回收率取得最大值。

图9 ECE循环工况及制动能量回收效果

对比图7和图9可知:在实际行驶过程中,虽然制动初速度相同,但由于要满足一定的制动需求,需要配合机械制动,回收率会比没有制动强度限制的情形低。

4 结束语

通过分析制动能量回收过程中能量的流经路径,建立各个环节的能量损耗和回收效率的函数关系。影响较大的有电机、整流器、DC-DC,能量损耗率随制动电流的增大不断增加,当制动电流为100 A时,可达49%。可见,优化制动能量回收系统各部件的设计、匹配和效率是提高电动汽车制动能量回收效率的一条重要技术途径。能量研究结果可以为纯电动汽车能耗经济性的提高、制动能量回收系统的参数和控制策略的设计及优化提供科学的理论依据。

[1] 刘忠途,伍庆龙,宗志坚.基于台架模拟的纯电动汽车能耗经济性研究[J].中山大学学报:自然科学版,2011,50(1):44-48.

[2] 张彦会,张群,张炯,等.低电量状况下的电动汽车驱动策略设计[J].河南科技大学学报:自然科学版,2013,34(6):36-40.

[3] Sovran G,Blaser D.Quantifying the Potential Impacts of Regenerative Braking on a Vehicle’s Tractive-fuel Consumption for the U.S.,European,and Japanese Driving Schedules[C]//SAE Paper.2006.

[4] 哈迪,褚超美.基于电机特性的电动汽车制动力分配策略研究[J].机械传动,2013,37(12):43-46.

[5] 杨亚娟,赵韩,朱茂飞.电动汽车最大能量回收再生制动控制策略的研究[J].汽车工程,2013,35(2):105-110.

[6] 孙鹏龙,付主木,王周忠.并联式混合动力汽车再生制动控制策略[J].河南科技大学学报:自然科学版,2013,34(3):35-39.

[7] 曹秉刚,曹建波,李俊伟,等.超级电容在电动车中的应用研究[J].西安交通大学学报,2008,42(11):1317-1322.

[8] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[9] 初亮,蔡健伟,富子丞,等.纯电动汽车制动能量回收评价与试验方法研究[J].华中科技大学学报:自然科学版,2014,42(1):18-22.

[10] 钱苗旺,谭国俊,马秀丽,等.电动车用永磁无刷电动机比较综述[J].微特电机,2008(11):56-60.

[11] 龚贤武,张丽君,马建,等.基于制动稳定性要求的电动汽车制动力分配[J].长安大学学报:自然科学版,2014,34(1):103-108.

[12] 欧洲经济委员会(ECE).关于乘用车制动认证的统一规定[EB/OL].(2010-12-26)[2014-12-5].http://www.docin.com/p-111314338.html.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 18386—2005电动汽车能量消耗率和待驶里程试验方法[S].北京:中国标准出版社,2005.

国家“863”节能与新能源汽车重大基金项目(2012AA111401);国家自然科学基金项目(51105178);江苏省自然科学基金项目(BK2011489);江苏省“六大人才高峰”基金项目(2013-XNY-002);国家新能源汽车产业技术创新工程基金项目

盘朝奉(1979-),男,广西田林人,副教授,博士,硕士生导师,主要从事电动汽车系统集成技术与应用方面的研究.

2014-09-08

1672-6871(2015)06-0020-06

U462.3

A