双曲面不锈钢型材零件的弯曲成形工艺

2015-04-20佟明

佟明

摘 要:文章通过对沉淀硬化不锈钢型材零件的成形工艺方法进行研究和探索,进而找到适合这种材料零件的通用加工方法,弥补车间对该类材料加工经验的匮乏,为后续生产奠定工艺基础。通过查阅、参考各机型相关工艺规范,采用各种不同方法进行试制和一系列试验,最终确定合理的工艺方案,汇总相关工艺参数。

关键词:不锈钢;型材;等温加热成形;拉弯;闸压

前言

双曲面不锈钢型材零件的弯曲成形工艺项目中有两项不锈钢零件,形状虽简单,但尺寸较大,且材料厚度较厚,成形、敲修都困难。文章通过对零件和材料进行充分工艺性分析,比较各种可行的加工方案,形成最优加工方案,并最终生产出合格零件,满足了生产的要求。

1 零件的材料和工艺性分析

1.1 零件的材料分析

这两项不锈钢型材零件的材料为“17-7PH”,料厚为δ2.03mm;17-7PH材料是典型的半奥氏体沉淀硬化型不锈钢。其退伙供应状态的主要机械性能为:抗拉强度бъ=1034MPa,屈服强度бs= 724Mpa,延伸率δ=10%。可以看出这种材料在常温下成形有一定难度,需较大的成形力,零件易回弹等。

1.2 零件的工艺性分析

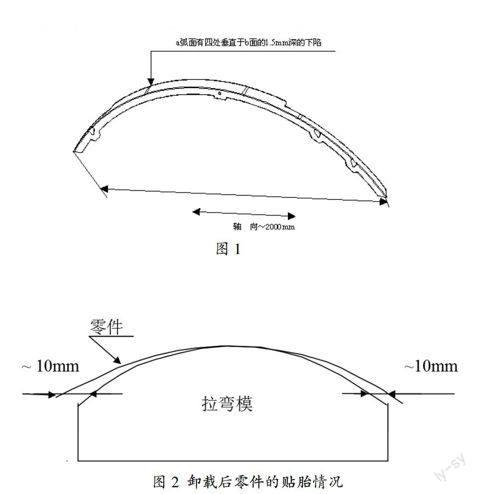

此类零件的形状和典型剖面尺寸见图1。

图1

从图1中可以看出这是较典型的型材类零件,实现该零件的断面形状,方法很多,也不困难,但零件的弧面及其下陷通常需在以下两种受力情况下才可以实现:(1)若b面不受力,而a面受轴向的压应力和横向拉应力,则a面的材料聚积、增厚,在工装中形成弧面。下陷受上、下工装的挤压而产生。(2)若a、b面均受均匀拉应力,则a面的材料变薄、弯曲;b面的材料聚积、增厚,在工装中形成弧面。而下陷只能单独成形。因此,从以上零件的材料和工艺性分析可以看出:该零件的材料成形性能非常不好,而且其零件的形状特点,使零件的工艺性不稳定,给零件的成形增加了很大的难度,选择恰当的加工方案,成为解决问题的关键。

2 确定加工成形方案

2.1 加工成形方案的分析、论证

加工成形方案的确定主要考虑三个因素:质量、成本、周期(成本和周期包括工装),这两个加工方案也主要是从这三方面进行综合分析、论证。

2.1.1 拉弯成形。拉弯成形是将轧压成形后的直型材在拉弯模上进行弯曲,弯曲的同时在零件的a、b两面施加均匀的轴向拉力,使材料截面内的应力分布都变为拉应力,夹钳与拉弯模的相对移动迫使零件贴胎虽然经验分析告诉我们“拉弯成形”卸载后零件的回弹较大(如图2),必须对拉弯模进行反复修正回弹量,反复试验拉弯,直至加工出合格零件。而且生产准备周期过长,约两个月,拉弯模的制造成本也较大,约20000元。但针对此类零件的形状、尺寸(细长比较大),采用“拉弯成形”是可行的。可是因零件的下陷无法成形。所以,针对此零件,拉弯成形只能作为整个成形的一道工序。

2.1.2 拉弯+固溶热处理+成形下陷+手工敲修的复合成形。从以上各个方案中我们可以得出这样的结论:针对零件的特殊性和尺寸特点,每个方案都有不同程度的缺陷,如:质量低、生产周期长、工装成本费用大、设备能力等,但每个方案都有可取之处,将一些方案中的可取之处重新进行组合,充分利用厂的现有生产条件和设备能力,并加以改善,形成一种新的加工方案。如果这一方案既能满足零件的质量要求,又最大限度地降低各种成本费用、生产准备周期,那么,它所形成的方案将是最佳方案。我们已经知道,虽然拉弯成形成形此零件是可行的,但不能形成零件的下陷。所以零件的下陷只能采用其他的方法成形。在材料分析中,我们知道,此材料在常温下成形有一定难度,加之零件的材料厚度为δ2.03mm,下陷深度1.5mm,尤其是拉弯成形后材料硬度增大,成形困难,贴胎度无法保证。经查阅资料,该材料在冷成形后可以通过进行固溶热处理消除内应力,使零件容易成形,所以,我们可以利用将拉弯后的零件进行固溶热处理(温度1052℃±14)后再成形。

2.2 加工成形方案的初步确定

综合以上的分析、论证,可以得出以下结论:在充分考虑质量、成本、周期三因素的前提下,针对此类零件的最佳加工方案只能是:拉弯+固溶热处理+成形下陷+手工敲修的复合成形。虽然从严格意义上说,这一加工方案是几种加工方法的“大杂烩”,但它充分利用了公司内部的设备资源。

3 实施加工方案

3.1 根据确定的加工方案,初步编制工艺流程

下料→闸压直角材→拉弯→固溶热处理→成形下陷→去余量→手工敲修

按初步拟定的工艺流程试加工兩件零件:将零件在电炉中固溶热处理加热后用成形模成形下陷,发现零件拉弯时已成形的R角移位,使得弯边的高度比图纸小,而且下陷尺寸不到位。经分析:R角移位是因为拉弯后因零件回弹,弧度不到位,无法与成形模贴胎所致;下陷尺寸不到位是因为成形模是整体成形,下陷处压力不足使得成形的下陷深度不够。因此,针对以上两点采取如下措施并调整工艺流程:(1)拉弯并进行固溶热处理工序,消除零件的内应力,然后对零件修正收边至符合成形模型面的弧度。(2)在成形模上校正零件弧面。(3)新增两套局部下陷模,单独成形零件下陷。(4)新增一套凸模胎,与敲修模相配用于修整零件型面。

3.2 调整工艺流程

下料→闸压直角材→拉弯→固溶热处理→修正收边→校正型面→成形下陷→去余量→手工敲修→检验

3.3 检验

通过实施调整后的工艺流程,正式加工了两件零件。经检验,两件零件的型面基本符合敲检模,可以交付。

4 结束语

对于沉淀硬化不锈钢17-7PH材料的超长弯曲型材类零件的成形,加工方案的选择很关键,特别是材料状态和工装的选择尤为重要,以上确定的加工方案并不是唯一可行的加工方案,要根据零件质量、周期、成本的不同要求,选择最经济和最实用的加工成形方案,是我们解决问题的主题。此方法提供了超长弯曲型材类零件加工的一种尝试方式,解决了此类零件难加工的问题,生产出了合格的产品。