FANUC系统数控车床精度的检测与补偿

2015-04-20包华言姜雪枫蔡仕魁

包华言 姜雪枫 蔡仕魁

摘 要:为了改善提高某台数控机床的位置精度,应用激光干涉仪对其定位精度和方向间隙进行了检测和补偿。通过补偿数控机床的螺距误差最大值由原来的0.02mm降低到0.002mm。机床的精度得到较大幅度的提高。

关键词:激光干涉仪;定位精度;精度补偿

1 精度检测与补偿的意义

数控机床的定位精度是机床各个坐标轴在数控系统控制下达到的位置精度。根据实测的定位精度数值,可以判断机床在加工中所能达到的最好加工精度。同时数控机床各轴运动的准确程度,决定数控机床的定位精度,对数控加工质量至关重要。国际标准化组织于1998年批准了“数控机床位置精度的评定”的有关标准(ISO230-2:1998);我国制定的“数字控制机应酬位置精度的评定方法”(GB10931-89)都对其有明确的要求[2]。现今的数控机床在检测精度时基本上都采用激光干涉仪对数控定位精度进行测量,以此来满足现今国内机床的精度要求。在测量机床的螺距误差和进行反向间隙误差补偿时,必须要专业的人员进行操作。

2 精度检测的概念

在实际中,通常对数控机床位置精度的检测和补偿主要包括直线轴定位精度、重复定位精度和反向间隙三个方面。重复定位指的是同一个位置两次定位产生的误差。定位精度指的是数控设备停止时实际到达的位置和要求到达的位置误差。反向间隙是因为丝杠和丝母之间肯定存在一定的间隙,所以在正转后变换成反转的时候,在一定的角度内,尽管丝杠转动,但是丝母还要等间隙消除以后才能带动工作台运动,这个间隙就是反向间隙,但是要反映在丝杠的旋转角度上。

3 应用激光干涉仪对机床精度进行检测和补偿

3.1 激光干涉仪简介

激光具有高强度、高度方向性、空间同调性、窄带宽和高度单色性等优点。目前常用来测量长度的干涉仪,主要是以迈克尔逊干涉仪为主,并以稳频氦氖激光为光源,构成一个具有干涉作用的测量系统。激光干涉仪可配合各种折射镜、反射镜等来作线性位置、速度、角度、真平度、真直度、平行度和垂直度等测量工作,并可作为精密工具机或测量仪器的校正工作。目前市场上大多使用的是美国光动公司的激光干涉仪,所以文章就应用美国光动公司的MCV-500为对某台数控车床进行检测和补偿。

3.2 激光干涉仪的安装步骤

3.2.1 组装激光头组。(1)将LD-14A连接板与LD-03P磁座连接在一起。(2)将LD-37S万向折光镜通过二个固定螺钉固定在LD-14A连接板上。(3)将LD-69与LD-109激光头连接在一起。(4)将LD-109激光头与LD-14A连接板连接在一起,使经LD-69出射的激光束能通过LD-37S万向折光镜的中心;若不通过请调整LD-109激光头与LD-14A连接板的相对位置和方向。

3.2.2 固定激光头组。(1)将机床主轴沿被测对角线方向移动到下顶端。(2)将激光头组用磁座固定在工作台一角的顶端附近。(3)调整激光头组的方向及LD-37S的方向和角度、使激光头发出的激光方向经LD-37反射后能大致平行于被测对角线方向。

3.2.3 安装LD-71S靶标反光镜组。(1)在机床主轴附近装上LD-03A磁座和连杆。(2)在连杆上装上LD-71S平面反射镜、平面反射镜上装上金属保护罩,在金属保护盖中央放上磁性对光靶标。(3)调节LD-71S的位置和角度、使LD-71S表面大致垂直于被测对角线方向。

3.2.4 连接各种连接线。(1)用LD-21电缆线连接LD-109激光头和P-108D处理器,连接时注意方向:红点对红点。(2)将IATCP(空气压力、温度及材料温度传感器)分别连接在P-108D处理器上,并将空气压力、温度及材料温度传感器分别安放在机床工作台上。(3)连接P-108D处理器的电源线,为了您和仪器的安全、电源必须有良好的接地。(4)打开P-108D处理器的电源开关,激光头正常出光。

3.2.5 激光束打在磁性对光靶标中心。(1)调节LD-37S的方向和角度。(2)调节LD-71S靶标平面反射镜的位置、方向和角度。(3)调节磁性对光靶标的位置。(4)使激光束打在LD-71S磁性对光靶标中心。

3.2.6 近调靶标。(1)在机床对角线近端位置、调整激光头组和LD-71S反光镜组的相对位置,使激光束打在磁性对光靶标的中心。(2)使机床沿被测对角线方向从近端向远端方向移动,到一定距离后、激光束将偏离磁性对光靶标,甚至到LD-71S反光镜的边缘,此时应停止机床运动,通过调整LD-37S反光镜后面的二只微调螺钉使激光束仍打在对光靶标中心。

3.2.7 远调光。直到对角线的最远端、通过调整LD-37S反光镜后面的二只微调螺钉使激光束打在对光靶标中心。激光干涉仪安装完毕后开始对进行测量和补偿。

3.3 机床精度的测量和补偿

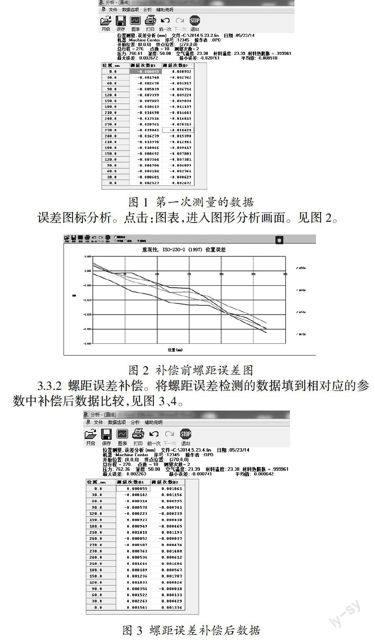

3.3.1 螺距误差的检测。激光干涉仪安装完毕后,还需要在机床上编写相应的精度检测程序,使机床被检测坐标轴按照一定的要求自动进行移动。检测后的数据如图1。

点击:分析→误差,进入确认测量数据(次数、正向、反向)的对话框。选择后,点击OK,出现每次测量每点的误差值。

图1 第一次测量的数据

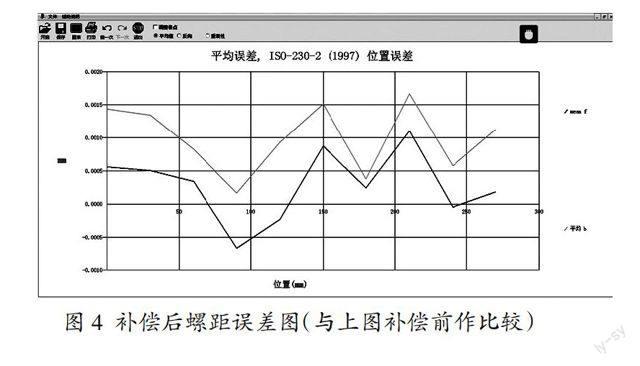

误差图标分析。点击:图表,进入图形分析画面。见图2。

图2 补偿前螺距误差图

3.3.2 螺距误差补偿。將螺距误差检测的数据填到相对应的参数中补偿后数据比较,见图3、4。

图3 螺距误差补偿后数据

4 结束语

由图1知,补偿前机床机床螺距最大的误差为0.02mm,对于较高精度的加工要求,是无法满足的;补偿后,由图3知,机床机床螺距最大的误差仅为0.002mm,精度相比补偿前下降一个数量级,机床精度得到较大幅度的提高。

参考文献

[1]李为东.激光测量在数控机床定位中应用[J].上海计量测试,2004(5).

[2]张应平.激光测量技术的应用与拓展[J].工业测量,2003(10).

作者简介:包华言(1993-),籍贯:上海,上海工程技术大学高职学院机电一体化技术专业在读。