医用连接管注塑模具的设计

2015-04-19任天娟

□ 任天娟

陕西国防工业职业技术学院 西安 710300

塑料细管连接类产品大多为规则形状,但由于装配或者其它的使用要求,产品会附带一些不规则的孔、侧耳、槽和凸台等结构,同时,由于PC塑件注塑过程中需要控制模具温度,这对模具的温控系统也提出了较高要求。针对这些问题,笔者以医用连接管为研究对象,探讨该类塑件的模具结构设计的方法和要点。

▲图1 医用连接管塑件图

1 塑件工艺分析

该塑件外形尺寸为φ14 mm×48 mm,壁厚为1.5 mm,塑件材料为PC,要求表面光滑,配合面精度高,如图1所示。从结构上来看,塑件头和尾部都有因装配要求而设置的凸台和凹槽。模具整体结构为一模两腔,为了保证塑件表面质量,采用侧浇口,由于该塑件材料为PC,注塑过程需严格控制模具温度,模具冷却装置的设计尤为重要。为了便于凸台和凹槽等部位的成型,宜采用哈夫结构。

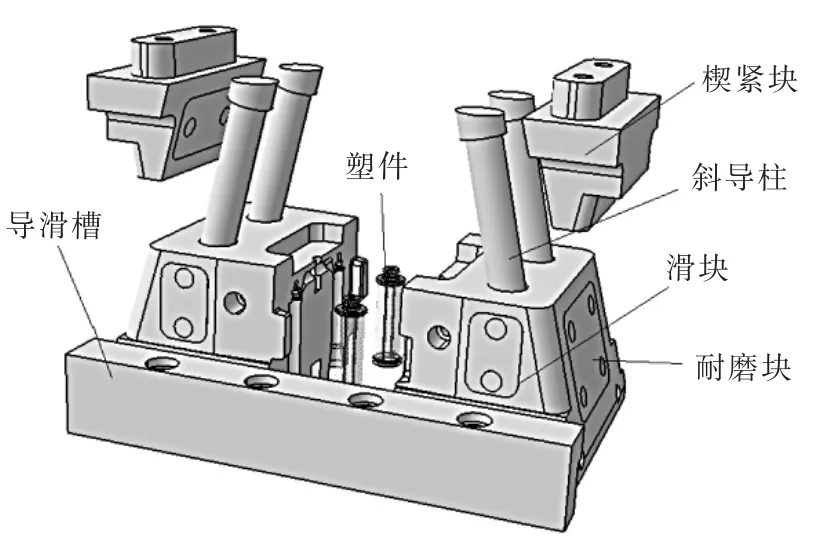

▲图2 哈夫结构

2 模具结构设计

2.1 哈夫结构的设计

分析零件图可知,塑件头和尾部都布置有凹槽或凸台,其脱模方向和模具运动方向垂直,需要设置侧向抽芯机构才能顺利脱模,考虑到塑件的特点,选用了哈夫结构成型,如图2所示。

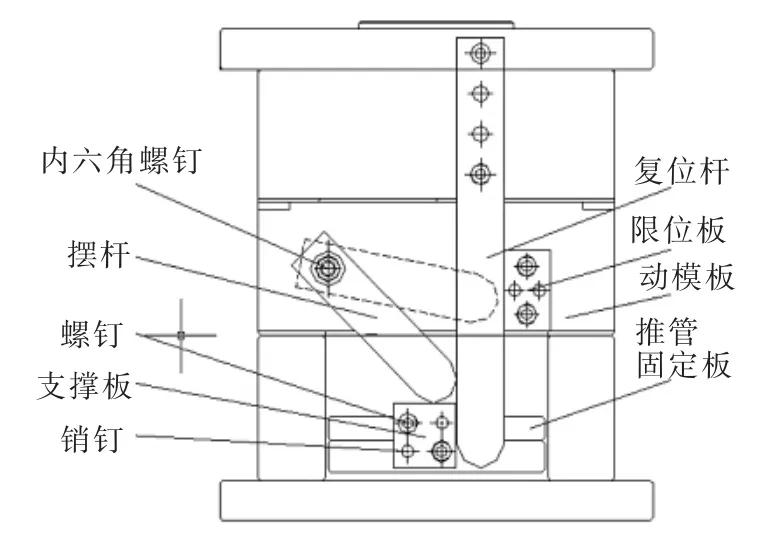

▲图3 先复位机构

2.2 推出机构的设计

考虑到塑件为回转体且表面质量要求较高,因此采用不会产生推出痕迹的推管推出脱模。内孔型芯安装在动模座板上利用小凸台固定,推管同样利用小凸台固定于推板和推板固定板之间。同时,为了避免推管不先复位造成的干涉现象,该模具设置了摆杆先复位机构,如图3所示。

图中摆杆的一端以铰链的形式固定在动模板上,可绕固定点摆动。先复位机构的运动过程是:当复位杆在合模过程中下行,带动摆杆绕着固定点向下摆动,推动支撑板下行,与支撑板连接的推管固定板向下运动,实现先复位。

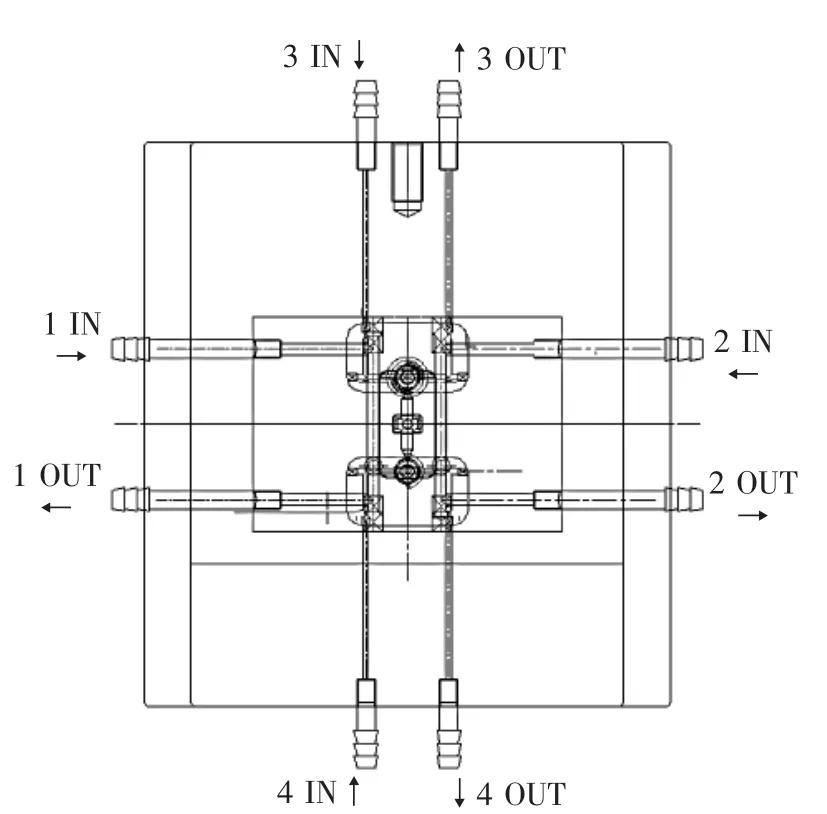

2.3 冷却系统的设计

PC透明塑料件在成型过程中特别容易出现气泡、流痕、裂纹、变色及应力开裂等缺陷,为此需要加强模具的冷却系统的设计。对于医用连接管模具来说,需要在型芯和滑块处分别设计冷却系统,如图4所示有4个冷却水路的回路,图中1-1和2-2是设置在滑块处的循环式水路,3-3和 4-4设置在型芯内部。图5所示为喷流式冷却水道,水流由型芯的底部流入,在型芯内形成喷流状后由型芯底部流出。这些结构的设计,使模具的温度能稳定在一定范围内,保证了塑件的质量。

▲图4 冷却水路

▲图5 型芯冷却

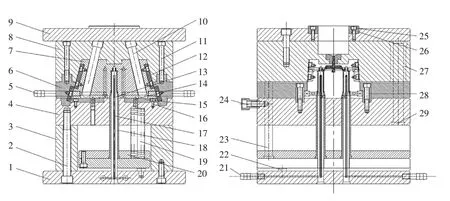

▲图6 模具装配图

3 模具的工作原理

基于以上设计思路,医用连接管模具的装配如图6所示。模具的工作原理为:模具合模,完成注射、保压、冷却等过程后开模,楔紧块不再对滑块起锁紧作用,滑块沿着导滑槽运动,由于有钢珠弹簧的限位作用,滑块运动到指定位置后停止运动,此时工件和浇注系统凝料与滑块分离,由于采用潜伏式浇口,浇注系统此时完成自动脱落。同时在推管的推力下,工件与型芯分离,完成工件的脱模。接着模具开始合模,为了保证模具结构不发生干涉,在先复位机构的作用下,推出机构先行复位,之后模具合模,完成一个循环。

4 结束语

该医用连接管塑件有凹槽和凸台等特征,针对这些结构特点,模具设计中采用了哈夫结构来保证塑件的质量;针对塑件注塑成型比较困难的特点,对模具的冷却系统进行了喷流式设计,提高了冷却效率。模具结构设计合理、生产效率高,塑件能满足精度以及配合的要求,对同类产品的模具设计具有一定的指导意义。

[1]宋玉恒.塑料注射模具设计实用手册[M].北京:航空工业出版社,1994.

[2]林德宽,冯少如.塑料制件成型工艺及设备[M].北京:国防工业出版社,1980.

[3]中国机械工业教育协会组.塑料模设计及制造[M].北京:机械工业出版社,2009.

[4]翁其金.塑料模塑工艺与塑料模设计[M].北京:机械工业出版社,2012.