锦屏一级创建3#导流底孔“样板仓”的施工措施

2015-04-19旷强平

旷强平

(葛洲坝集团第二工程有限公司,成都,610091)

为了促进锦屏一级水电站大坝主体工程的质量管理工作,全面提高右岸大坝混凝土现场实物工程质量,项目部在成功创建14-19~14-22样板仓、16-20~16-23样板仓经验基础上,计划在3#导流底孔再创建样板仓。项目部按照《锦屏水电工程样板仓管理办法(试行)》,进行了3#导流底孔“样板仓”创建资格自评(评分表略),自评结果满足申报条件,特向监理、业主提出创建3#导流底孔“样板仓”的申请,现将创建“样板仓”的施工措施介绍如下。

1 “样板仓”部位

拟将3#导流底孔连续7个仓(高程1697m~1713.5m)定为一组样板仓。

导流底孔进口底板高程1700m,顶板高程1711m,上游底板进水段为59°圆弧,半径R=3.5m,进口段顶板断面形式为椭圆线,方程为x2/11002+y2/3502=1;进口段左右两侧为R=2.8m的1/4圆弧段,孔身段断面尺寸为11m×5m(高×宽);出口尺寸为9m×5m(高×宽)。导流底孔在上游设置平面滑动封堵闸门,下游设置直支臂工作弧门。

导流底孔沿上下游方向较长,上游进口段为喇叭口形式,体型变化大,整个结构轮廓线均为过流面,混凝土表面平整度及收光要求高,承重结构复杂,实际施工中难度较大,对混凝土浇筑的平整度及承重结构的要求较高。

混凝土标号。导流底孔底板80cm厚为C9040硅粉混凝土(二级配),导流底孔四周为200cm厚C18035普通混凝土(二级配),向外则为C18035普通混凝土(四级配),具体情况见相关设计图纸文件。

2 “样板仓”创建目标

2.1 质量目标

质量目标包括以下几个方面:

(1)缝面、模板、钢筋、预埋件、浇筑、外观六大工序质量评定全部达到优良标准;

(2)混凝土28d强度指标满足设计要求;(3)混凝土温度控制满足设计要求,包括浇筑温度、最高温度、通水冷却及坝体保温;

(4)大坝实时控制系统录入资料录入及时(12h内);

(5)质量检验评定资料无差错,无违规评定现象;

(6)出现的质量问题在规定时间内完成闭合和回复。

2.2 安全文明施工目标

(1)进入仓面的施工通道规范;

(2)施工废、弃水按规定排放;

(3)材料、设备及工器具摆放整齐。保温材料清洗干净、收起后架空叠放整齐,不得直接堆放在仓面上;

(4)全员持证上岗,服装整洁统一,仓内不得吸烟;

(5)各类施工管线布置规范,架设整齐美观;

(6)各类标识齐全、醒目、美观;

(7)建筑垃圾及时清理;

(8)安全文明施工问题在规定时间内完成闭合和回复。

2.3 进度目标

(1)混凝土间歇期不超过规定时间;

(2)依据监理、业主下达的月排仓计划,混凝土浇筑仓位符合率达100%。

3 “样板仓”施工措施

3.1 混凝土分层

根据导流底孔结构及实际施工状况,高程1697m~1713.5m分层高度依次为1.6m、1.4m、3.0m、3.0m、3.0m、3.5m、1.0m。

3.2 模板施工

3.2.1 上游进水口模板

上游底板进水段为59°圆弧,半径R=3.5m。为保证底板进口段圆弧过流面混凝土结构外型尺寸,采用定型圆弧模板。圆弧模板混凝土初凝前拆除,采用人工抹面的方法施工。导流底孔底板与进水口侧墙间的八字模板采用定型钢模板过渡,加固方式采用φ16mm拉条内拉。在导流底孔上游进水口侧墙R=2.8m的1/4圆弧段,采用大型悬臂钢模板施工,模板高为4.7m,其上开有适应3m和4.5m不同升层混凝土施工需要的定位锥孔。

3.2.2 导流门槽模板

门槽模板由一块1.8m悬臂模板、2块角模及简易免拆钢板网组成,使用简易免拆钢板网用于预留门槽二期混凝土插筋。

3.2.3 导流底孔孔身段侧墙模板

导流底孔在施工至1700m高程时进入侧墙施工,首仓采用4.5m无支腿模板,模板采用内撑杆调节及加固,第二仓采用有支腿大型悬臂模板,同其它常规4.5m大型悬臂钢模板施工相同,唯一的区别在于需要错开模板的支撑系统。

3.2.4 导流底孔顶板模板

为加快混凝土施工进度,确保2012年发电目标,导流底孔顶板的承重结构选用了塔架施工方案。本塔架采用Q345低合金高强钢,承载能力高,单肢可达6t以上,材料使用量仅为碗扣的1/2~1/3,安装快捷、简便,节约工期,可用吊车整体吊装,无需散拼散拆;产品标准化,并可组成联式塔使用,安全性极高。

导流底孔顶板施工在1700m高程搭设塔架,塔架可在其它坝段先进行组装,然后采用16t及25t吊车同时吊装,保证施工进度。塔架搭设完毕后在顶部铺设14#工字钢主梁及12.6#槽钢次梁,主梁间距为1.524m,次梁间距为0.75m。经测量验收后,在次梁上铺设5cm厚平面钢模板,为防止过流面留有钢模板的锈蚀痕迹,在钢模板上再敷设1.5cm厚胶合板。进水口椭圆段采用木桁架结构。

由于导流底孔在顶板浇筑2仓,且龄期至少28d后方可拆除下部承重结构,因此,导流底孔的模板及塔架不能进行周转,必须独立配置各导流底孔资源。

3.3 钢筋工程

根据设计图纸要求,本部位钢筋工程量较大且结构复杂,异型钢筋比重较大,因此钢筋施工难度较大。

3.3.1 钢筋加工及运输

钢筋加工统一在综合加工厂内完成,钢筋加工严格按照设计图纸和配料单进行。加工完的钢筋通过平板车运输到1885m平台,采用缆机入仓,也可以运至水垫塘边坡,采用水垫塘高程1661m塔机辅助吊运入仓。

3.3.2 钢筋现场安装

将钢筋号数按先后安装顺序在施工现场清理点数,然后交给负责运输和安装的人员送到工作面。担负运输工作的人员要按先后次序运输,现场操作人员按钢筋配料单校对钢筋编号、数量、规格及尺寸,做好安装准备工作。

依据测量点和施工图中钢筋位置,放出钢筋实际位置线和高程,定出纵向和水平钢筋的位置。放线可利用已有钢筋或模板划线,也可在混凝土面上划线。

按照放线结果,选择合适的几组钢筋作为样架钢筋,先把样架筋绑扎好并校对无误后加固牢。样架应满足所有钢筋绑扎后不变形和稳定性要求。

钢筋应按施工图中所示位置安装,并符合《混凝土结构工程施工质量验收规范》(GB50204-2002)的有关规定,其最小混凝土保护层严格遵照设计和施工图纸实施。

钢筋绑扎安装完毕之后,必须根据设计图和设计通知,认真检查钢筋的钢号、直径、根数和间距等,特别要检查钢筋的位置是否正确。然后,检查钢筋的搭接长度与接头位置是否符合有关规定,钢筋绑扎有无松动、变形,表面是否清洁,有无铁锈、油污等,钢筋安装的偏差是否在规范规定的允许范围内。在检查中如发现有任何不符合要求的,必须立即纠正。

本部位钢筋的连接主要为套筒机械连接和帮条焊接。套筒要用管丝钳拧紧,两端外露的废丝不得超过规范要求的1个丝。帮条焊接双面焊不得小于5倍的钢筋直径,单面焊不得小于10倍的钢筋直径。

在仓面混凝土浇筑期间,钢筋网架上不能人群集中或放置施工重物,防止把钢筋网踩到构件下底面而造成质量事故或安全事故。如果出现钢筋位置移动或绑扎点松动,都必须及时纠正和修理复原。

3.4 混凝土工程

3.4.1 混凝土运输及入仓

混凝土水平运输采用混凝土自卸车,从拌合系统运输至供料线平台。混凝土入仓手段为缆机吊罐入仓。

3.4.2 混凝土浇筑

3.4.2.1 混凝土下料为提高缆机运行效率,采用定点下料,下料高度控制在1.5m范围内,尤其是导流底孔顶板部位。牛腿部位下料时避免混凝土直接冲击模板,以料堆撒落半径刚好接触模板边为宜。

1#缆机配9m3立罐,最大覆盖桩号为坝0+330m;配卧罐最大覆盖桩号为坝0+338m。3#导流底孔进口牛腿桩号为坝0+350.98m,有约13m缆机盲区,拟采用6m3卧罐下料至坝0+338m附近,在坝0+345m附近布置一台长臂液压反铲中转至待浇筑部位。

导流底孔出口闸墩部位布置有环形锚索、支铰大梁布置有对穿锚索,锚索管埋设精度要求高。为了保证锚索管埋设精度,下料点选在远离导流底孔孔口侧3.7m范围内,并避开锚索管、锚索管样架钢筋。支铰大梁下料点根据不同高程锚索位置布置,避开锚索管、锚索管样架钢筋即可。

3.4.2.2 混凝土振捣

混凝土卸料后立即平仓振捣。振捣时振捣棒垂直插入,靠近倒悬模板处振捣棒倾斜插入,倾斜角度跟模板保持一致。振捣器快插慢拔,并将其上下抽动,抽动幅度一般5cm~10cm。振捣时不依靠外力,充分利用振捣棒自重进行振捣。第一层混凝土振捣时,棒头与老混凝土面相距不应超过5cm。振捣上层混凝土时,则应插入下层混凝土5cm~10cm,确保上下两层混凝土结合良好。振捣棒插入间距按30cm~50cm控制,插入点成梅花形布置,并不得触及模板、钢筋以及预埋件。振捣器在每一孔位振捣时间,以混凝土不再显著下沉、水分和气泡不再逸出并开始泛浆为准。振捣时间一般为35s~45s,不得欠振或过振。靠近模板边的混凝土要求复振,复振与第一次振捣时间间隔控制在40min左右。

3.4.2.3 过流面混凝土施工根据《拱坝坝身导流底孔结构施工技术要求》A版,混凝土表面施工平整度要求与施工图纸所示理论线的偏差不大于3mm/2m,并进行打磨处理。

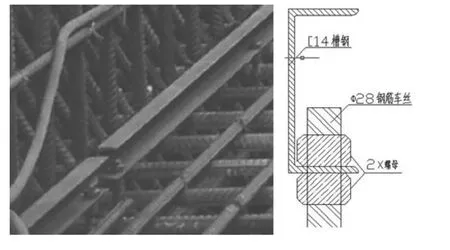

导流底孔流道过流面顺水向长70.1m~87.55m,宽度为5m。收光样架间距按2.5m进行控制(采用2.5m铝合金刮尺),即沿顺水流方向底板中间设置一道收光样架,两边竖向钢筋上用红油漆标识出收光高程。收光样架和收光高程均由全站仪控制,避免出现较大误差。收光样架使用[14a槽钢,竖向架立支撑采用单头车丝的φ28mm钢筋桩,用两个螺母将槽钢固定,间距不大于1.5m。收光样架如图1所示。

图1 收光样架

由于过流面范围内机械设备无法进入,因此平仓、振捣只能人工操作。混凝土分两次下料,控制好下料点和单次下料量。每罐混凝土应尽量在钢筋竖向架立筋位置下料,且应避开收光样架,避免冲击钢筋和收光样架移位。

在进行收面作业时,先人工用铁锹把仓面整平,剔除表面大骨料,严格按照收光样架高程控制。第一道工序刮平,即用托架或刮尺刮平收仓面;第二道工序提浆,即用抹光机或木搓板搓揉混凝土表面起浆,提高混凝土表面平整度;第三道工序抹面,即用抹光机或铁抹子细收,并微调仓面平整度;第四道工序收光,即用抹光机或铁抹子对混凝土表面抹压,达到泛光效果,用铝合金直尺检查平整度,清除面板残留的各种不平整印迹。大面采用抹光机收光抹平,局部采用人工收光抹平。收光面混凝土采用二级配混凝土。

收光工作避免在太阳直射、雨天及高温时段进行,收光过程中利用防雨布遮阳或挡雨,避免下雨导致抹面工序中断。在过流面微微泛白时,马上人工洒水养护,保持经常湿润,且养护水量不能过大,以刚好润湿混凝土面为宜。

3.4.3 雨季混凝土施工

雨季混凝土施工,需尽快将入仓混凝土平仓捣实,在混凝土浇筑过程中降雨强度达到中雨时,立即终止混凝土入仓作业,正入仓的混凝土立即用防雨布遮盖,防止雨水混入并冲刷混凝土,同时尽快用水泵排除仓面积水。

在进行混凝土施工时,做好以下工作:(1)浇筑仓面应有足够的防雨设施,每仓应准备大于仓面面积200m2的防雨布。小型潜水泵不少于3台,虹吸排水管每个浇筑区1根;(2)加强砂、石骨料含水量的测定工作,注意调整拌和用水量;(3)所有仓面施工人员配备雨衣、雨鞋等避雨设施,电气设备必须配备防雨设施;混凝土浇筑过程中降雨强度低于中雨时,可继续浇筑,但应采取下列措施:

①在雨天混凝土施工中,应急队伍做好仓位及时遮盖、排水等工作,配备足够的桶、瓢、锹;

②适当减少混凝土拌和用水量和出机口混凝土的坍落度,必要时应适当缩小混凝土水灰比;

③加强仓面积水排除工作,控制浇筑层面,使其一边高一边低,便于雨水汇集和引排;

④做好新浇混凝土面的保护工作,防止雨水冲刷带走灰浆。

在进行过流面混凝土浇筑时,要特别做好浇筑过程中的防雨措施。首先用脚手架钢管在底孔两侧边墙钢筋上搭设雨棚骨架,架高2m,两边高差约50cm,便于雨棚排水。当降雨过程超出上述浇筑标准时,马上用防雨布进行遮盖,同时,用混凝土在底孔周围设置挡水埂,避免仓位其它部位的积水进入底孔过流面,确保过流面能够正常收光。