火电机组热力系统在线清洗技术应用

2015-04-18达海华

达海华

(甘肃大唐国际连城发电有限责任公司,甘肃 兰州 730332)

火力发电机组传统的化学清洗管道方式存在工艺复杂、清洗成本高、污染环境、易造成管道腐蚀泄漏、须停机清洗等缺点,已经满足不了现代发电设备高效、环保与长周期运行的要求。针对此现状,热力系统在线清洗技术应运而生。近年来,国内已经有多台300 MW及300 MW以上机组采用在线清洗技术进行管道清洗。

1 机组热力系统在线清洗原理

热力系统在线清洗利用锅炉、汽轮机等热力设备在带负荷正常运行状态下,加入清洗剂,使设备去垢、防腐蚀,发电机组安全、高效运行。在线清洗技术为非溶解性清洗,其通过特种清洗剂作用于腐蚀产物和垢层,产生渗透、挤压、剥落等界面效应,使垢层和腐蚀产物变成微细粉末并逐步脱落。脱落的微细粉末分散、悬浮于水和蒸汽中,通过锅炉定排、连排系统排出热力设备之外。除了清除垢层,它还可以防止结垢物质在受热面上沉积,能在金属表面形成致密钝化膜,使金属进入钝态,从而使基体金属得到保护。特种清洗剂在高温环境中的挥发物与在高温高压无氧环境中的部分分解产物,随水汽介质贯穿于整个热力系统,使过热器、再热器的氧化物缓慢还原而逐步粉化脱落;部分清洗剂随蒸汽直达汽轮机,从而使汽轮机系统也得到清洗。

某电厂采用的在线清洗剂为OLCA-1,该药剂溶解于水后pH值大于8,不会对金属造成酸性腐蚀。药剂中的活性成分可改善汽、液2相的流体动力学稳定性,使蒸汽膨胀做功过程稳定、均匀,从而减少液相出现时的不可逆损失,降低蒸汽凝结时诱导流动引起的叶片振动(断裂)危险。同时,因药剂中的活性成分能大大减小水滴生成尺寸及水滴表面张力,既可减少在滑参数停机过程中湿蒸汽区前移所带来的冲击腐蚀,又可保持汽轮机动、静叶片洁净、光滑,使汽轮机始终工作在高效率状态。在机组运行过程中,用专用加药设备将OLCA-1经给水管道加入热力系统即可。由于该厂给水加药泵出口管上设有十八胺停炉保护加药接口,因此可通过该接口利用停炉保护加药溶液箱及高压泵将清洗剂加入热力系统内,该操作简便且不需要购买专用加药设备。给水管道加药点在除氧器下水管上。

清洗剂在热力系统中的流程如下:除氧器下水管→给水泵→高压加热器→省煤器→汽包→四周水冷壁→低压过热器→高压过热器→汽轮机高压缸及叶片→低压再热器→高压再热器→汽轮机中低压缸及叶片→凝汽器管汽侧→凝结泵→轴封冷却器→低压加热器→除氧器。

锅炉水侧的垢层和腐蚀产物微细粉末通过连排和定排方式排出热力设备;锅炉蒸汽系统和汽轮机系统的垢层和腐蚀产物微细粉末通过凝汽器热井排污和给水管道上的滤网截留等方式排出。

2 机组热力系统在线清洗步骤和方法

2.1 总体方案

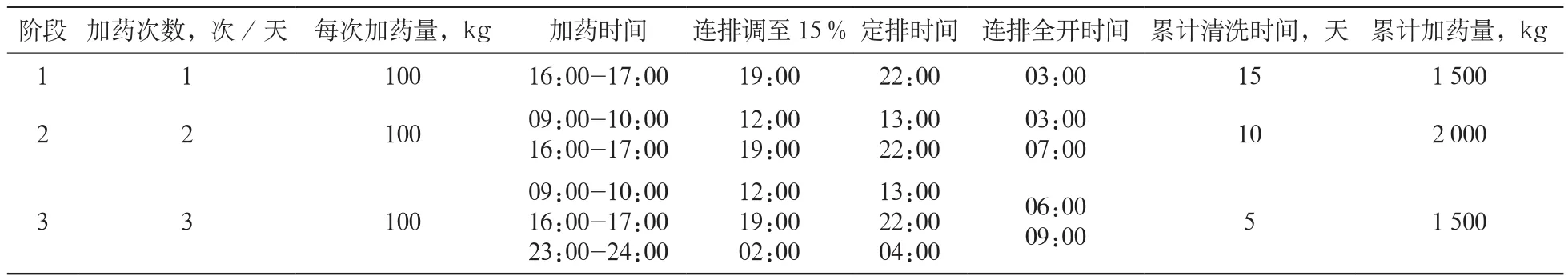

在机组检修前1~2个月,分阶段由少到多将清洗剂加入热力系统,在机组运行过程中完成清洗。由于该电厂为首次进行在线清洗,制定了加药控制表,如表1所示。

2.2 准备工作

(1) 检查清洗剂加药系统正常备用。

(2) 对清洗剂进行数量、质量、性能检测。该药品正常外观为浅绿色黏稠液体,灼烧残渣不大于0.001 %,pH值8.5~10.0(1 %水溶液)。

(3) 化学监督各仪器、仪表、分析试剂正常投运或备用,排烟温度、再热蒸汽出口温度监控系统正常投运。

(4) 确定清洗质量监测点,确定清洗后割管位置。在检修期间割管取样时将待割管两边的鳍片用切割机割开,保证管样不因进行热割而失真。

(5) 确定清洗效果对照监测点,做好清洗前管样表面状况记录。

(6) 为防止清洗下来的垢层等产物堵塞凝结水入口滤网造成机组断水,清洗前将凝结水入口滤网由80目更换为20~30目,以确保机组运行安全。

2.3 配药

配药比例为,药品:除盐水=1:(10~20)。向药箱加除盐水至药箱容积的2/3,然后加药30~60 kg(20 kg/桶),再轻微搅拌2~3 s(切忌长时间剧烈搅拌,以免产生大量泡沫)。

2.4 分阶段加药操作

(1) 加药操作尽量安排在白天,加药前解列凝结水精处理高速混床;停运水汽在线电导率表,解列连排;检查加药系统连接正常,加药门已开启。

(2) 启动加药泵将药品从给水泵入口加入热力系统,加药时间控制为1 h。

(3) 药品可分几次配制加入,加药结束后向系统加除盐水20 m in冲洗管道。

(4) 加药2 h后调整连排开度大于15 %,流量控制在10~15 t/h;排污操作尽量安排在锅炉最低负荷时。各阶段具体加药、连排调整、定排及连排全开时间安排如表1所示。

(5) 为了保护仪表电极不受高浓度清洗药品的影响,加药前将所有电导率表退出运行,加药3 h后再投入运行,进行水汽品质监测。

表1 加药控制及排污

2.5 化学监督

(1) 机组加药期间,水汽常规取样分析项目、频率不变,增加Fe指标检验:运行班每天4次(03:00,09:00,15:00,21:00各1次);化学试验班每天09:00取样分析凝结水、给水、炉水、饱和蒸汽、过热蒸汽、再热蒸汽Fe含量。

(2) 其他常规取样分析项目、频率不变。

(3) 在线清洗过程中炉水pH值控制要求比较严格,控制目标为(9.6±0.1),而正常情况下为(9.5±0.2);炉水电导率控制在小于40 μS/cm;给水pH值控制在(9.5±0.1);其他各项监督指标均按机组正常运行控制。

2.6 割管检查

清洗结束后,利用机组停运检修时间,对水冷壁、省煤器进行割管检查。管样最好带焊口,长度不小于1 000 mm。割管时必须冷割,不得用乙炔气进行热割,不得污染管样内壁,并对汽包内部进行表面检查。

2.7 注意事项

(1) 加药期间必须严密关注水汽品质,特别是凝结水、给水和炉水。在凝汽器泄漏导致凝结水硬度超标时,须适当加大排污并在药箱中补加适量的Na3PO4,控制含量在2~5 mg/L,pH值在9.3~10.0,并进行查漏。泄漏消除后要求硬度恢复到正常范围。若凝结水或给水硬度不小于2 mmol/L,应立即降负荷检漏除漏,以确保在线清洗的效果。

(2) 如果炉内有酸性杂质进入水汽系统导致pH值小于8.5,应迅速查明原因。同时要减小负荷,加大排污,加入NaOH,迅速将pH值升高到9.5~10.0后运行24 h,然后调整到优化控制范围。若同时出现凝汽器泄漏,给水硬度超标,则在加大排污的同时加入NaOH和Na3PO4,以防结垢加重。

(3) 随着药品的加入,垢层会逐步脱落,垢层中所含成分会影响水汽的品质,如电导率、Cu,Fe,Na,SiO2指标均会增大。因为此时设备正处于保护性清洗状态,所以不会引起结垢和腐蚀,但由于垢层的脱落并分散在炉水中,可能会使炉水透明度下降,因此必须加大排污。

(4) 机组停运后应对水汽流动缓慢、清洗物不易被排掉的部位进行清理,如省煤器入口联箱等。

(5) 机组重新启动时,锅炉上满水后应将炉水全部放掉,对系统进行彻底冲洗,然后再上水投运。

(6) 在线清洗过程中要保证定期排污质量,防止定排管路堵塞。每次定排工作结束后,值长、机组长要认真分析定排前后1~24号定排电动门阀体温度变化情况,判断1~24号定排管路的畅通情况。发现个别管路堵塞时,应对相应管路手动排污1次并测温,若仍不畅通应及时处理。定排管路处理好后,应手动补排污1次,同时进行阀体测温,检验畅通情况并做好记录。

(7) 及时监视凝结水泵入口滤网差压、凝结水泵电流、凝结水泵出口压力及凝结器水位的变化,发现凝汽器热井水位逐渐上升时要及时切换凝结水泵,确保机组安全运行。

(8) 严密监视前置泵入口滤网差压、前置泵入口压力、除氧器水位以及汽泵出口流量。发现前置泵入口滤网差压逐步升高时,要及时分析,采取启动电泵、停运汽泵等措施,来隔离汽泵水侧以清扫入口滤网。

3 机组热力系统在线清洗效果

3.1 清洗效果检查

该电厂于2011年在4号机大修前1个月对热力系统进行了在线清洗工作,待机组停运后,在大修时的化学检查中对各热力设备的结垢、积盐、腐蚀状况进行了详细检查,具体如下。

(1) 割开水冷壁下联箱A,B两侧手孔,检查其内部呈钢灰色,无金属氧化物沉积。

(2) 割管检查水冷壁管内壁有黑色薄层疏松水垢,质软;管样经酸洗去垢后,内壁光滑,无明显腐蚀。

(3) 检查省煤器入口联箱手孔有大量金属沉积物,取样检查多为在线清洗后剥落沉积的腐蚀产物。

(4) 割管检查省煤器入口管内表面为灰褐色,表面覆盖有一部分红褐色附着物,没有鼓包、剥皮等腐蚀现象。

(5) 割管检查省煤器出口管样表面呈黑灰色,表面覆盖的铁的氧化物结垢较致密、光滑,没有鼓包、剥皮等腐蚀现象。酸洗去掉腐蚀产物后,基本没有腐蚀坑点,且较入口管少。

(6) 割管检查高温过热器内壁附着的氧化皮致密、光滑,但强度不高,部分有脱落现象;氧化皮外层呈钢灰色,内表面呈黑褐色,无明显腐蚀点。

(7) 在此次大修热力设备割管检查中,发现各种腐蚀产物和垢层有明显脱落清除现象;汽轮机揭缸检查,叶片上基本上没有积盐现象;水冷壁、省煤器管样垢层有明显的脱落和剥离现象。

3.2 清洗效果分析

该电厂于2010年4月对4号机组进行了B级检修,2011年7月对该机组热力系统实施了在线清洗,而后进行了A级检修,2013年7月进行了B级检修,3次检修割管检查结果如表2所示。

表2 4号机锅炉结垢速率 g/m2·a

通过对水冷壁、省煤器管3次结垢量检查的结果看,对机组实施在线清洗后,清除、剥离了热力设备上沉积的结垢层和氧化皮,结垢量有明显的减少。由于该电厂是首次尝试进行在线清洗,所以在加药量控制上相对比较保守,根据实践经验,同类其他300 MW机组可适量增大加药量,以达到更好的清洗效果。

4 结束语

火力发电厂在机组运行中实施在线清洗,不但对热力设备能起到清洗剥离垢层、腐蚀产物的作用,更具有优良的阻垢效果,减缓了结垢速率,大大提高了机组运行经济性。相对于传统的化学清洗,在线清洗具有明显的先进性,具体如下。

(1) 传统化学清洗属于周期性的被动清洗,需要停机进行,不仅影响经济性,而且对机组安全运行构成威胁。而在线清洗属于经常性主动清洗,可以随时进行,不需要停机,经济效益显著。

(2) 在线清洗把对金属表面的清洗、保护工作融为一体,清洗过程中可在金属表面形成致密钝化膜,清洗和保护同时进行。而传统化学清洗使金属表面变得活化、粗糙,更易被腐蚀。

(3) 传统化学清洗主要是锅炉水侧的清洗,只能进行局部清洗,局限性强。在线清洗的范围是全系统,实现了对汽轮机、过热器、再热器的清洗,涵盖了所有热力设备。

(4) 传统化学清洗是溶解性除垢,在溶垢的同时也溶解和腐蚀金属,而且个别材质对清洗介质敏感性较高(例如不锈钢、奥氏体钢),易受到损伤。在线清洗是非溶解性除垢,清洗介质不会溶解和腐蚀金属,所有的金属材料都能得到保护。

(5) 传统化学清洗需要庞大的临时系统,清洗工艺较为复杂,有工期要求,有清洗材料和设备损耗,且有大量废液排放,不利于环保。而在线清洗简单易行,无工期要求,无废液排放和材料设备损耗,更经济、环保。

1 曹长武,宋丽莎,罗竹杰,等.火力发电厂化学监督技术[M].北京:中国电力出版社,2005.