浅谈江汉油区废弃井治理工艺

2015-04-17万明

万 明

(中国石化江汉油田分公司井下作业处,湖北 潜江433123)

1 江汉油区废弃井治理概况

江汉油区开发至今已有40多年,位于水系纵横交错的江汉平原,长江、汉江穿油区而过。截止2013年底,江汉油区废弃井总数达到2 337口,已封井数578口,未封井数1 759口,与正常生产的开井数1 757口持平,废弃井治理形势严峻,存在着井数多、地理位置跨度大、治理难度大等特点。大量的废弃井如果不加以处置,将成为一个极大的隐患,给安全、环境、生产带来不可忽视的影响。一是废弃井大多数已多年停产不用,井口装置陈旧,腐蚀严重,井口密封较差,安全性低。且有的靠近或处在居民区内,一旦井口发生刺漏或闪燃将造成严重安全环保事故。二是废弃井因注水压力高引起地层滑移,导致套管错断、破损,如果得不到及时治理,将会使地表和地下水层大面积污染。三是井况差,无法实现有效分注,无效水循环问题严重,导致注采井网层系布局越来越不合理,使开采难度进一步加大。

如何采取合适的措施对这些井进行处理,以避免这类井的地层窜通或井下流体进入淡水层或地表层,从而有效防止火灾爆炸、井口失控、环境污染等事故的发生,是报废井治理工作的重点。

2 废弃井治理原则

废弃井治理的目的是为了保护自然资源。根据中华人民共和国石油行业标准和API标准,废弃井应采用留水泥塞封堵作业来保护淡水层,同时也阻止地层流体在井内运移。

地层流体在井筒的运移有以下两种情况:①有连通渗透性地层与淡水层或地表的井眼通道。②地表水渗入井筒中并窜入淡水层。因此,在井内适当的位置注水泥塞或打桥塞能有效地阻止流体运移,同时油井的井身结构和各种自然力量也能阻止流体运移。2014年江汉油田结合本油田实际情况,在《江汉油田石油天然气井井控实施细则》基础上,提出了废弃井封存必须遵循地层流体不进入井筒、各层位之间不相互窜通、地下水不受污染的原则。

3 废弃井治理工艺

按先后顺序可将废弃井治理分为5个阶段:①前期准备:查阅井史、编制施工方案、组织施工运行;②重建井口:安装井口及井控装置,建立油管起下通道;③井筒准备:清理井筒、清洁套管壁、验证井筒完好性;④挤堵打塞:挤堵射孔层段、漏点层段;打水泥返高段塞、井口塞;⑤治理收尾:灌井口灰帽、焊井口、浇筑水泥台并标注封井信息。按照井筒状况的不同,可将废弃井分为常规井、套漏井、套损井、落物井以及多种问题并存的复杂井。根据2014年1-7月已出封井施工设计统计,江汉油区封井数54口,其中有落物的井16口,套损井8口,套漏井5口,复杂井4口,总计33口,占到了总井数的61%,由此可见,废弃井的治理难度大、风险大,如何给这些废弃井对症下药,是治理成功的关键。江汉油田结合自身实际制定了《江汉油田废弃井封井暂行规定》,对井筒复杂状况提出了相应治理措施。

3.1 常规封井

对于套管完好、井下无落物的井,可实施常规打塞封井工艺,即分为挤堵射孔层、打水泥返高段塞、打井口塞三步:①挤堵射孔层,将水泥承留器下至油层上届50m以上处挤堵油层,挤堵完后拔出插管验塞。若不合格,直接在承留器上部打塞段不小于100m的水泥塞;若验塞合格则上提挤堵管柱至水泥返高以下50m,准备打塞。②打水泥返高段塞,将管柱下至水泥返高50m以下,用水泥浆打塞段不小于100m的水泥塞,关井候凝后,探塞面验塞,若不合格,应进行挤堵施工,塞面距井口小于1 200m的可采用大浆量空井筒一次性封堵;若验塞合格则起出管柱。③打井口塞,从井口推木塞至100m处,用水泥浆打塞段不小于100m的水泥塞,塞面上返至井口。如试压不合格,则在该水泥塞上部直接打水泥塞,直至试压合格。

3.2 套漏井封井

套管漏失是一个极大的隐患,不仅存在管外窜的风险,损坏部位大量出水、出砂对井下施工作业也产生威胁,应及时封堵。针对套漏井需先详细测得漏点的准确位置、数量及吸水量,根据实际情况对漏点进行挤堵作业,浆量按挤入半径不小于1m计算,并使水泥塞段覆盖套漏井段,且水泥塞上下端面应大于套漏井段上下位置各20m。若漏点多,跨度大的井则应采用分段挤堵,由下至上封堵漏失井段;若漏点位于浅层,则可采用空井筒大浆量一次性挤堵。

以王13-4套漏井封井为例,该井人工井底:2 321.9 m,油层段:2 178.40~2 299.00m,水泥返高:1 984m,漏点954.3~1 039.11m。

该井于1987年10月28日找漏,确定漏点1 020.03~1 039.11m,打木塞至1 085.53m,挤水泥封堵,灰面深度1 060.7m;验套,抽次 118次,液量30.9m3,未堵住。第二次找漏,确定漏点位置954.3~1 039.11m,挤堵后验套,抽深300~500m,抽次82次,液量14.2m3,漏点未堵住,因套管穿孔井段太长,无法堵漏,报废。

处理措施:①井筒准备,钻开原井水泥塞后下入刮管器清理套管壁。②封堵油层,下入水泥承留器至2 121.58 m,用1.80g/cm3的水泥浆8m3挤堵油层,验塞合格。③打水泥返高段塞,上提管柱至2 033.97m,用1.85 g/cm3的水泥浆1.5m3打水泥返高段塞,塞面1 904.54 m,验塞合格。④挤堵漏点,起出井内管柱,下入1m短节装井口,挤入1.85g/cm3的水泥浆15m3水泥浆封堵漏点,探塞面36.13m,验塞合格,治理收尾完井(图1)。

3.3 落物井封井

落物井分为两种情况,一种情况是原本井内就存在落物,这种情况打捞难度大或根本无法捞,井内通常是上次作业无法捞获的落物,如王云3井井内双鱼顶,就是上次打捞失败后所形成的,也是直接导致该井废弃的主因。第二种情况是原井生产管柱卡或断脱,如老10井注水管柱腐蚀断脱。总的来说,原则上应尽量打捞全部落物,但实际情况下全部打捞即不划算也不现实。为了保证治理效果,现场要求应尽量将落物捞至水泥返高以下,对于实在是工作量巨大或无法打捞的井,在鱼顶上部30m以上下入水泥承留器,对落鱼下部筒挤注水泥浆,并尽量使灰浆挤入落鱼以下已射开的储层,挤入半径不小于1m。鱼顶在水泥返高以下的还需要打水泥返高段塞。

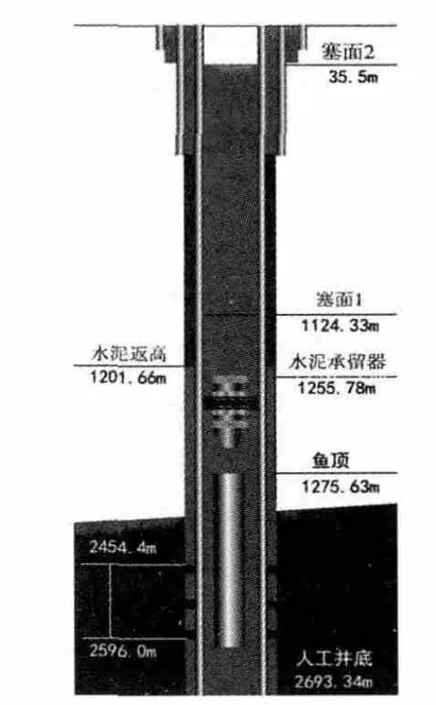

以老10落物井封井为例。该井:人工井底:2 693.34 m,油层段:2 454.4~2 596.0m,水泥返高:1 201.66m,鱼顶:1 275.63m。

该井于2014年5月进行换封作业,起原井管柱时,起管29根管本体腐蚀断脱,后经过多次打捞作业,由于落鱼管柱腐蚀严重,套管壁大量结垢,致使打捞进展缓慢,所以将鱼顶捞至水泥返高以下后决定停止打捞,进行封井处理。

处理措施:①井筒准备,先后下入螺杆钻具和刮管器清理井筒、井壁至1 274.5m。②封堵鱼顶下部层段,下入水泥承留器至1 255.78m,用1.85g/cm3的水泥浆10m3挤堵油层。③打水泥返高段塞,拔出插管至1 246.36m,用 1.85g/cm3的水泥浆1.6m3打水泥返高段塞,塞面1 124.33m,验塞不合格,吸水量2MPa,250L/min。④挤堵打塞,起出打塞管柱,下入1m短节,装井口,用1.85g/cm3的水泥浆10m3空井筒挤堵。关井候凝后探塞面174.32m,验塞10MPa停泵后降为0。在塞面上部用1.85g/cm3的水泥浆1.8m3打塞,关井候凝后探塞面35.5m,验塞合格,治理收尾完井(图2)。

图1 王13-4套漏井封井图

图2 老10落物井封井图

3.4 套损井封井

废弃井一般长期关停,井筒内应力发生改变,加之江汉油区水泥返高普遍较低,套管外无水泥环保护,极易造成套管变形,错断,所以对长期关停井或有套损记录的井应下入铅模查套。若套管轻微变形,打塞管柱可通过的井按常规封堵井处理;若管柱无法通过,应下入螺杆钻具带磨鞋对套管进行整形,使管柱可以通过变形点;若套管损毁严重,处理难度大或无法处理的,应在变形点30m以上下入水泥承留器,对变形点下部进行挤堵,并尽量使灰浆挤入变形点以下已射开的储层,挤入半径不小于1m。挤堵验塞合格后即可按常规封井进行施工。

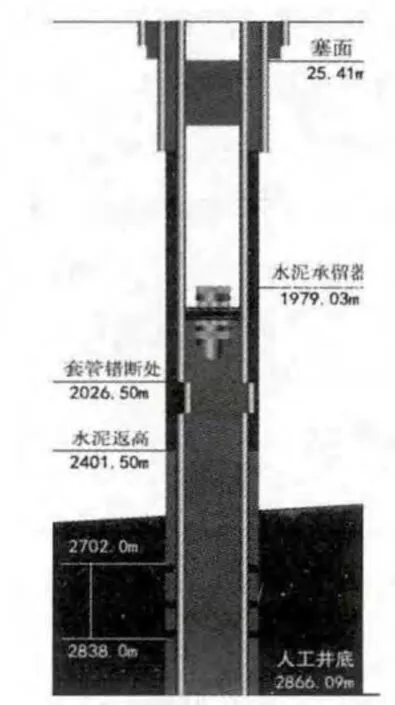

以广406套损井封井为例。该井:人工井底:2 866.09 m,油层段:2 702.0~2 838.0m,水泥返高:2 401.50m,铅模遇阻点:2 026.50m。

该井于2010年11月下Φ117mm铅模在2 026.48m打印,铅模缩径为Φ89mm×Φ117mm,经分析为套管变形;Φ97mm铅模在2 027.08m打印,铅模底部有一道弦形印痕,分析为套管错断。

处理措施:①井筒准备,井口泄压,起出原井生产管柱。②查套,根据井史记录,决定下入Φ117mm铅模查套,在2 026.50m处遇阻,加压60kN打印,起出铅模后发现铅模最大直径变为Φ119mm,端面有一道弦形印痕。印痕宽6.8mm,深5mm,弦长42.7mm。分析为套管错断。③封堵变形点以下层段,刮管后下入水泥承留器至1 979.03m,用1.80g/cm3的水泥浆20m3挤堵,验塞合格后起出全部管柱。④打井口塞,推木塞至102.18m,用1.85g/cm3的水泥浆1m3打塞,塞面25.41 m,验塞合格,治理收尾完井(图3)。

3.5 复杂问题井封井

井筒内往往多种问题并存,各种问题又相互影响,使得井内问题复杂化。例如套管变形可导致井内管柱被卡(周181井套管变形导致原井管柱卡);套管破损使大量泥砂岩块进入井筒内埋住管柱,增加大打捞难度(王1-34-11井打捞施工过程中套管破漏不断返吐出砾石、黄泥,迫使打捞施工中断)。对于这类井应综合考虑,结合运用套漏井、落物井、套损井封井等三种治理方式,从井筒由上至下进行处理。井施工时一定要小心谨慎,做到避免大直径工具长时间留井,管柱遇阻后不可盲目加压通过,循环时细致观察出口情况。

以王4-11-1复杂问题井封井为例。该井人工井底:2 764.71m,油层段:1 753.0~2 739.4m,水泥返高:1 225.5m,鱼顶深度:24.9m,漏点:443.7~453.2m。

目前该井内有落井油管187根,鱼顶为平式油管接箍,深度:24.9m。且1990年3月30日打捞找漏时确定443.7~453.2m处有漏点,泵压4~6MPa,测吸水量500L/min。

处理措施:①井筒准备,装井口,下入螺杆钻带三牙轮及刮刀清理井筒至鱼顶上部24.9m,起出螺杆钻具。②打捞,下入反扣管柱打捞落鱼,经过多次冲捞后捞至1 386.59m打捞工具遇阻。③查套,下入Φ117mm铅模在1 386.59m处加压50KN打印,起出打印管柱发现铅模底部变为Φ117mm*Φ100mm,分析为套管变形。无法继续打捞施工,决定对变形点下部进行封堵。④封堵变形点下部层段,刮管后下入水泥承留器至1 346.26m,试挤测吸水量后,用1.80g/cm3的水泥浆8m3挤堵。由于上部存在漏点,无法验塞。⑤打水泥返高段塞,上提管柱至1 276.16m,用1.85g/cm3的水泥浆1.5m3打塞,关井候凝后探塞面1 151.62m。⑥挤堵漏点,由于漏点位于浅层,故决定采用空井筒挤堵。起出井内管柱,下入1m短节装井口,挤入1.85g/cm3的水泥浆8m3水泥浆封堵漏点,探塞面38.16m,验塞合格,治理收尾完井(图4)。

图3 广406套损井封井图

图4 王4-11-1问题井封井图

4 结论与建议

1)根据江汉油区废弃井的井况特点,结合油田废弃井的处置要求,对各种复杂井况提出相应的治理技术措施与封井工艺,确定了标准的封井作业程序,进而形成一套成熟的适合江汉油田的废弃井处置工艺技术,对于合理有效地消除废弃井的安全环保隐患,保证油田正常开发生产具有重要意义。

2)废弃井多是问题井、带病井,治理难度大、风险大,工作量繁重,因此在治理过程中要继续坚持方案准备充分、设计评审过关、严格遵照设计施工,避免出现质量事故,保障油田废弃井治理的工作顺利进行。

3)制定水平井封井标准,现阶段治理的井都是早期的直井或斜井,随着时间的推移,水平井终会进入治理范围,应及早进行标准制定,充分做好技术储备。

[1]孙超,王军,刘成双,闫晶波.扶余油田废弃井处置技术研究与应用[J].特种油气藏,2011,18(04):126-128.

[2]贾宇.川东地区报废气井治理工艺技术探讨[J].新疆石油天然气,2008,04(增刊):141-144.