复杂矿体赋存条件下采切工程布置的探索

2015-04-17黄建新

黄建新

(首钢矿业公司,河北唐山064404)

复杂矿体赋存条件下采切工程布置的探索

黄建新

(首钢矿业公司,河北唐山064404)

无底柱分段崩落法是目前应用最普遍的铁矿地下开采方法,在应用过程中,各矿山企业都想法通过各种途径来提升开采过程中的各项经济技术指标。然而,对于开采赋存条件复杂的矿体,想提升回采率、贫化率、采切比等一些技术指标更是非常难。通过深入研究二马挂帮矿65m、50m分段采切工程布置形式,选取脉外平巷加沿脉进路的布置方案,达到按照要求形成覆盖层,既节省施工费用又提高矿石回采率的目的,对矿体倾角较缓,矿体厚度小、多层状等一些赋存条件较复杂的矿体具有一定的指导和借鉴意义。

无底柱分段崩落法;挂帮矿;沿脉进路;采切工程

无底柱分段崩落采矿法在地下铁矿开采中应用最为广泛,20世纪60年代引入我国,1968年在大庙铁矿、弓长岭铁矿试验成功。由于采准和回采工艺简单,且可以标准化,便于采用高效的机械化设备,目前我国约80%的地下铁矿山使用[1]。近年来随着采场出矿方式的变革和发展,其贫化率高的难题得到了相应的解决。但针对同一矿体,采用不同形式的采准和切割工程的布置方案,采准系数差别范围4~10m/kt,同时矿石回采率、贫化率等指标也大不相同,因此选择合适的采切工程布置形式尤其重要。

对于矿体倾角较缓、矿体厚度小、多层状等一些赋存条件较复杂的矿体,矿石回采率、贫化率指标的控制没有较好的解决方案。针对具体的矿体赋存条件,需采取不同的措施。本文通过分析二马挂帮矿体赋存条件和开采方案的难点问题,以65m、50m分段矿体为例,深入开展采切工程布置研究、探索工作,优化工程布置方案,达到既节省施工费用,高效回采的目的,选取适合该类型矿体的采切工程布置方案,为后期深部工程开采以及同类型矿体开采提供指导性意义。

1 地质概况

二马区域矿床属火山沉积变质型,矿脉在地表有局部出露。二马矿体总计43条(层),全长约3 200m,宽近1 000m,整体表现为多个层状、似层状和透镜状的矿体,总体产状为走向30°~40°,倾向NW,倾角浅部陡,为60°~70°,中部陡缓为40°~55°,深部变陡为55°~60°;矿体薄厚不均,平均厚度17.74m。无论沿走向还是倾斜方向矿体均有分枝复合、尖灭再现、波状起伏等现象。矿石品位低、矿体数量多、分布范围广、单个矿体规模小,属于国内典型的倾斜难采厚度不大贫铁矿体。

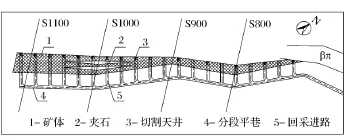

中央部位-92m标高以上的浅部矿体大多已通过露天方式采出,并于2003年开采结束。露天生产期间,采坑南北两端开采至设计水平后,作为内部排土场使用,目前南端地表标高基本在170m。矿体分布情况详见图1。

图1 二马区域矿体剖面示意图Fig.1 Schematic diagram of Erma section

2 设计方案

根据二马矿体赋存条件,二马采区采用分期、分区开采,按照开采顺序可分为挂帮矿开采和主体工程开采两个开采阶段,采用无底柱分段崩落法开采。

由于F1断层影响,挂帮矿设计分为南区和北区开采。南区开采F1断层以南至S1100线之间矿体,北区开采F1断层以北至N1000线矿体,开采标高65~-40m水平。南区挂帮矿设计采用斜坡道开拓,分段高度15m,矿体厚度>20m,回采进路垂直矿体走向布置,回采进路间距20m;矿体厚度<20 m,回采进路矿体沿走向布置。每间隔200m布置一条矿石溜井和通风天井,各分段采出矿石经溜井下放至-40m中段集中装车[2]。

为提前开展挂帮矿和深部矿体采切工程等参数研究实验,65m和50m分段拟单独开采,各分段矿石直接经斜坡道运输至地表。该段矿体南北长420 m,矿体水平厚度10~24m,平均厚度约为18m,矿体倾角约49°。设计在矿体下盘布置分段平巷,垂直矿体走向布置回采进路,进路间距20m,参数4.5m×3.8m。每个进路末端布置一条切割天井,采用中深孔拉槽法施工切割井形成首次回采爆破补充空间,采用后退式回采。65m和50m分段工程量3 590m、5.20万m3,采切比6.3m/kt,详见表1,工程布置及中深孔穿孔设计详见图2、3、4。

表1 初步设计方案65m、50m分段工程量表Table 1 The preliminary design scheme of 65m,50msegment engineering scale

图2 初步设计65m分段工程布置示意图Fig.2 Preliminary design of the 65msubsection of project layout

图3 初步设计50m分段工程布置示意图Fig.3 Preliminary design of the 50msubsection of project layout

3 设计方案存在不足

结合二马矿体赋存条件及开采技术要求,对设计方案从建设工程量、施工难易程度及采矿技术指标等方面进行分析,存在以下不足:

图4 初步设计中深孔布置示意图Fig.4 Schematic diagram of the preliminary design of deep hole

1)基建工程长度3 590m、工程量5.20万m3,采切比6.3m/kt,存在基建工程量大、基建工期长,采切比不合适等现象。

2)由于矿体厚度10~24m,厚度变化较大,且倾角相对较缓,垂直矿体布置回采进路,直接导致上盘废石大量混入,下盘矿体过度残留,矿石回采率低、贫化率高,经济指标不合理现象。

3)在每个进路端部设计切割井,切割井数量较多,并均处于矿岩交界部位,施工难度大,拉槽效果将直接影响爆破质量,且容易导致“悬顶”等现象发生,存在生产不均衡等不利因素。

总而言之,在希腊文化成熟之际,与罗马文化实现了融合,在发扬希腊文明的同时也赋予了其浓厚的宗教意味。经过世世代代传承,成为全世界的文化瑰宝,影响了英语语言文化的形成,丰富了英语词汇,赋予了文学更为深层的含义,也是许多作家创作的重要灵感来源。本文就对此进行了深入探究。

4 方案优化

经与设计单位多次探讨,认为在实际开采过程中如不采取措施,难以达到设计指标,同时针对设计方案存在不足,结合二马区域比较复杂的矿体群,单个矿体规模小而分散距离较大的实际情况,积极与相关科研单位共同开展研究工作,提前着手采矿方法、采切布置方案研究工作,灵活运用结构参数和工艺控制,选取适合该难采矿体的方法,提升回采率、贫化率等相关采矿技术指标,降低采矿成本。

4.1 原则

1)深入分析该类型矿体赋存条件,合理选取采矿结构参数,提高矿石回采率,降低贫化率。

2)合理布置采切工程,减少基建工程量,降低基建投资,达到低成本、高效率、尽早出矿的目的。

4.2 方案选择

二马采区挂帮矿属于倾斜厚度不大的矿体,仅有局部为厚矿体。改进崩落法采场结构参数,使崩落体、残留体与放出体三者形态基本相符,灵活设置回采进路的位置以适应散体流动规律,严格控制下盘矿体残留量;并可根据矿石可冒性条件,采用强制崩落与诱导冒落相结合的方法,提高开采效率,尽可能多采出矿石,同时使掘采比及矿石回收率达到最优[3]。

基于以上原则及开采技术要求,提出以下两种优化方案,一是脉外分段平巷加沿矿体走向布置回采进路。在矿体下盘布置一条分段平巷,然后每隔40~60m垂直走向进行矿体勘探工作,根据勘探后矿体形态,在矿体下盘沿走向布置一条回采进路,利用分段平巷运输;二是在矿体下盘仅沿矿体走向布置一条回采进路,由里向外逐步回采。经初步对两个方案进行分析,方案二存在作业安全系数低,作业环境较差,生产能力低,生产期较长等不利因素,拟选取方案一,现对该方案开展深入研究。

通过现场岩体结构面调查与岩石点荷载强度测定,确定出矿岩稳定性与可冒性级别,采用强制崩落与诱导冒落相结合的方法,在上盘岩石部位不穿孔的情况下,依然能够保证顺利形成覆盖层,同时减少上盘部位穿孔量,适当控制放矿椭球体形态[4]。

按照设计要求保留原有分段平巷,在矿体下盘分段平巷与矿体之间,沿矿体走向布置回采进路。根据矿体厚度、倾角的变化,参照椭球体放矿理论,分析崩落体、残留体与放出体三者之间的关系。如回采进路过于靠近矿体布置,则导致下盘大量残留矿体,矿石回采率偏低;如回采进路过于远离矿体布置,可能导致,下盘大量岩石混入,贫化率加大[5-6]。可见,选取合适的回采进路位置是提升回采率、贫化率等技术指标的先决要素。现对标准矿体(厚度18 m、倾角49°)中,回采进路中心线距离矿体0m、2m、4m和6m情况下的回采率和贫化率指标进行分析。分析得出,当回采进路中心线在距离矿体2m时,矿石回采率最高(65m分段74.01%,50m分段80.16%)贫化率最低(65m分段27.91%,50m分段23.78%)[7],详见表2和图5、6。

表2 不同回采进路布置位置时采矿指标情况表Table 2 Index of mining in different stoping drift layout position

图5 布置回采进路中心线距离矿体0m、2m时放矿体形态示意图Fig.5 The arrangement of distance of center line of ore body stoping drift 0m、2m

图6 布置回采进路中心线距离矿体4m、6m时放矿体形态示意图Fig.6 The arrangement of distance of center line of ore body stoping drift 4m、6m

4.2.1 工程量

在满足回采出矿及生产探矿需要的前提下,将凿岩巷间距由20m增加至40~50m,实现精细化开采,减少联络巷长度和工程量。依靠优化中深孔边孔角和孔深以及扇形布置参数,保证矿体全厚度实现崩落。优化后总工程2 510m、工程量4.01万m3,采切比3.0m/kt,详细如表3所示。

表3 优化后方案65m、50m分段工程量表Table 3 After the optimization scheme of 65m,50msegment engineering scale

4.2.2 建设工期及生产规模

基建井巷工程主要包括分段平巷、回采进路、联络巷及切割巷,井巷工程长度2 510m。中深孔穿孔量共12.5万m。

在同一分段内,凿岩巷及多条回采进路具备同时回采出矿条件,达到2台铲运机同时作业的条件,作业条件好、生产稳定性高,自开工建设至开采结束共18个月,其中开工6个月后,生产能力可达30万t/a。

图7 优化后65m分段工程布置示意图Fig.7 The optimized 65msublevel engineering

图8 优化后50m分段工程布置示意图Fig.8 The optimized 50msublevel engineering

图9 沿矿体走向布置进路中深孔布置优化示意图Fig.9 The layout optimization along the ore body in medium-deep hole

4.3 方案比较

现对两个采切工程布置方案从工程量、生产能力、技术状况及技术指标等方面进行综合分析、论证,以便选择合适的布置方案。初步设计为矿体上盘切割井拉槽,由于切割井数量较多,并均处于矿岩交界部位,施工难度大,若无法成井,则切割槽不能按设计拉开,则容易出现“悬顶”等现象,将直接影响回采工作的正常开采。优化后,将拉槽方式改为矿体上、下盘切割井和切割平巷联合拉槽,减少了切割井数量,改善了爆破拉槽效果,同时降低了施工难度。

方案优化后,回采进路沿走向布置,缩短回采进路长度,减少切割天井数量,减少基建工程,同时合理布置回采进路,减少上盘岩石混入和下盘残留矿体,较设计提高矿石回采率11%,降低贫化率8%。详细指标见表4。

表4 两个方案采矿指标分析表Table 4 Mining indexes in two schemes

5 结论

通过分析二马区域复杂矿体赋存条件,深入研究采切工程、中深孔放矿体形态,合理改善矿体椭球体形态,实现大规模精细化开采,保证设计生产能力,从而大幅度降低矿石损失贫化,切实提升矿石回采率等采矿指标,构建适合该类型矿体的采切工程布置方案,较好地解决了不同矿体条件下的倾斜中厚矿体崩落法高效开采的技术难题。

[1]王运敏.现代采矿手册[M].北京:冶金工业出版社,2011:835-837.

[2]中冶京诚(秦皇岛)工程技术有限公司.二马采区地下采矿工程初步设计[R].秦皇岛:中冶京诚(秦皇岛)工程技术有限公司,2013:88-91.

[3]任凤玉.随机介质放矿理论及其应用[M].北京:冶金工业出版社,1994:6-28.

[4]徐永圻.采矿学[M].徐州:中国矿业大学出版社,2003:224-228.

[5]刘兴国.崩落采矿法放矿时矿岩移动的基本规律.有色金属[J].有色金属(矿山部分),1979,31(5):4-5.

[6]杜计平,孟宪锐.采矿学[M].徐州:中国矿业大学出版社,2009:39-53.

[7]任凤玉,袁国强,陈晓云,等.弓长岭井下矿改进采场结构的研究[J].金属矿山,2006(9):86-87.

Exploration of cut mining engineering layout under the occurrence condition of complex ore body

HUANG Jianxin

(Shougang Mining Co.,Tangshan Hebei 064404,China)

The most common method of underground iron mining is non-pillar sublevel caving.All the mining enterprises try their best to think about how to promote the economic and technical indicators in the process of mining.However,because of the complexity of the ore body occurrence conditions,it is quite difficult to improve the recovery rate,dilution rate,stripping ratio etc.The cut mining form project layout of hanging wall ore 65m,50 m section was applied in Erma section,which reached in accordance with the requirements of forming a capping layer by selecting the outside vein tunnel and along the drift layout scheme.In that case,it can save the construction cost and improve the recovery rate of ore.The method is very useful for the complexity of the ore body occurrence conditions where the dip angle of ore body is slow,ore body thickness of ore body is small,with multilayer and so on.

non-pillar sublevel caving;hangs helps the ore;along the drift;cutting engineering

TD853.36

Α

1671-4172(2015)02-0022-05

10.3969/j.issn.1671-4172.2015.02.006

黄建新(1982-),男,工程师,矿山工程专业,主要研究方向为采矿工程。