热镀锌板合金化过程能效提升关键技术研究

2015-04-17徐柏聪

雷 鹏,徐柏聪,方 枝,温 蒙,梅 丹

(武汉科技大学 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉430081)

1 引言

热镀锌及其合金化是钢铁材料最常见、最有效、最经济的耐大气腐蚀的工艺之一。这种镀锌板由于具有良好的涂料的密着性和焊接性而应用广泛。合金化是指把热镀锌得到的纯镀锌层立即在450~550℃下进行扩散退火,使镀锌层与钢基体之间发生扩散和反应,获得铁含量在7%~15%之间的锌铁合金镀层的过程[1]。合金化炉的加热方式、气流的空间分布、保温温度和时间等都是影响合金化镀层结构的重要因素,在生产过程中必须对这些因素进行严格地控制才能得到符合要求的产品。通过理论研究和CFD仿真技术,计算加热炉内温度场和流场,分析炉内温度达不到工艺要求的原因,并据此提出流场优化方案,在不增加加热功率的条件下,显著提高炉内温度从而提高能效。

2 合金化均热炉生产工艺及原理概述

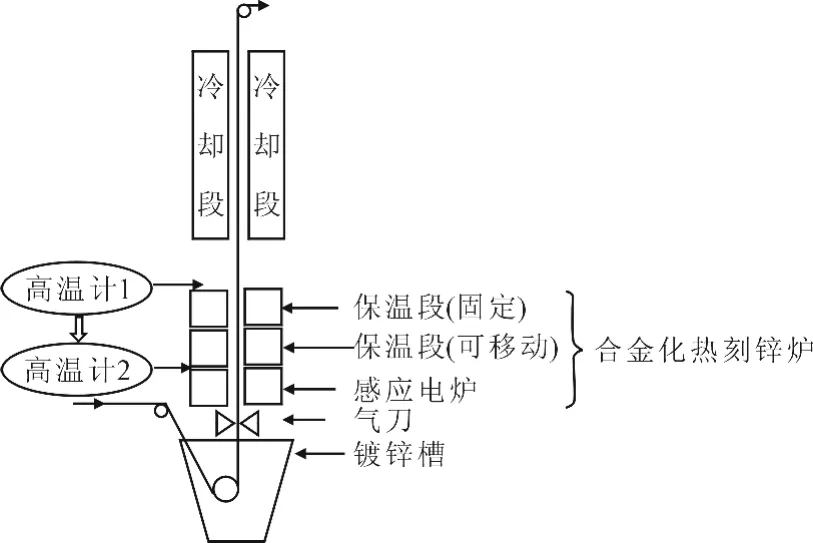

如图1所示,合金化炉位于锌锅的正上方,从合金化炉的结构来看,可分为加热段、均热炉和冷却段。合金化加热炉将热镀锌后的钢带加热到一定的合金化反应温度,使镀锌层与钢基体之间发生扩散和反应,并形成合适的合金相结构和最佳的铁含量,然后在冷却段完成合金化镀锌层的不同的晶格层的形成,镀锌层就变成了由不同的晶格结构构成的合金化层[2]。

图1 合金化炉几何模型

均热段又分为固定段和移动段,加热电阻分布其中。加热电阻是应用电磁加热的原理工作的:当大块金属导体在磁场中运动或处于变化磁场中时,导体内部会出现涡旋电场,产生涡电流。由于大块导体的电阻很小,因此,涡流的强度很大,会产生很大的焦耳热[3]。炉内的换热方式包括加热电阻与空气之间和空气与钢板之间的对流换热、钢板内部的热传导、以及加热电阻与钢板之间的热辐射[4]。从流动角度来说,炉内气体有因温度升高而自发形成的自然对流,以及由于钢板传送带给流体的摩擦力形成的强迫对流[5]。

3 基于CFD的炉内流场仿真

3.1 计算域的建立及网格的划分

利用ICEM CFD建立合金化炉保温段的三维模型,并划分结构网格[6]。根据流动介质和和传热方式的差异,计算模型分为固体域和流体域。固体域模型网格总数为94109,流体域模型网格总数为1914452。如图2所示。

图2 合金化均热炉保温段几何计算模型及网格

3.2 数学模型

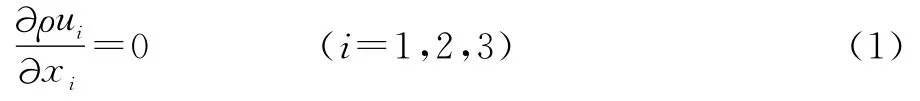

空气在均热炉中的流动可看做三维、稳态流动。紊流模型选用用k-ε双方程模型。流动和传热控制方程如下:

连续性方程:

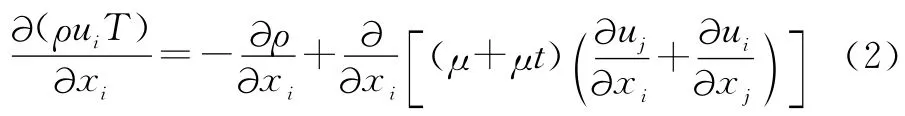

运动方程:

能量守恒方程:

湍流脉动动能方程:

湍流脉动动能耗散率方程:

其中:

流固耦合方程:在流固耦合交界面处,应满足流体与固体应力(τ)、位移(d)、热流量(q)、温度(T)等变量的相等或守恒,即满足如下4个方程:

其中,qf指流体的热改变量,qs指固体的热该变量[9]。

3.3 边界条件

根据合金炉现场运行参数,设置边界条件如下:钢板运动速度2m/s,初始温度750K;正常工作时加热功率58480W/m2;保温段环境温度300K;钢板的传热系数:60.5W/(m×K);固体域壁面无滑移。炉内流动介质为理想气体。

3.4 数值模拟结果与分析

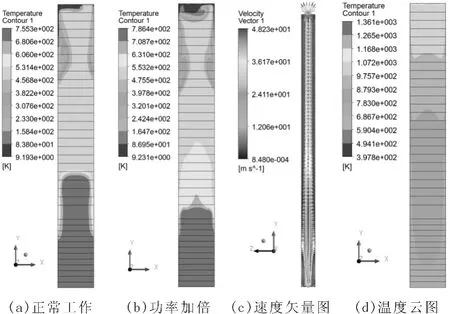

通过对均热炉的三维流场仿真,得到炉内气体运动趋势和温度分布,并分析加热功率对流场和钢板温度的影响。图3为两种情况下的钢板表面的温度分布。

分别对比两种工况下的温度云图,可以看出电阻的加热功率越大,流体的速度越大,炉内气体温度越高。具体对比见表1。

表1 不同工况下,温度和流速的对比

由表1可见,热功率增大100%,出口气体的温度仅增大4%,说明增大功率并不能解决温度不高的问题。因为热功率增大,气体的浮升力也增大,出口处热空气外溢现象明显,造成热损失。所以必须抑制热空气的外溢,从而提高炉内温度。

4 基于流场优化的能效提升方案

根据以上流场分析,考虑以在均热炉出口处增设挡板的方式,来抑制高温气流的逸出。在合金化炉出口处加上挡板后,炉内温度场和速度场如图4所示。电阻加热功率相同的情况下,钢板表面温度对比情况如图5所示。

图3 空气温度云图(+Z视角) 加挡板后的温度场

图5 相同功率下钢板表面温度对比

挡板通过减少出口面积,有效地减少了高温气流的溢出。显然,在同等功率下,顶部加上对称的两块挡板可以显著提高均热炉内的温度,钢板表面平均温度可达1000K,比不加挡板时提高了75%,从而提升能效。

5 结语

相同电阻热功率下,顶部加上两块挡板可以有效防止高温气流溢出,提高炉内温度,钢板表面温度比不加挡板时提高了75%,从而提升能效,达到节能的目的。

[1]程 浩.新编连续热镀锌钢板实用手册[M].北京:北方工业出版社,2007.

[2]蔡 蓉.基于Fluent的合金化炉保温段温度场的数值模拟[J].铸造技术,2012,33(6):740~742.

[3]廖耀发.大学物理教程(上册)[M].北京:高等教育出版社,1998:245.

[4]陈 黟,吴味隆.热工学(第三版)[M].北京:高等教育出版社,2010:114~115.

[5]蔡增基,龙天渝.流体力学泵与风机(第五版)[M].北京:中国建筑工业出版社,2012:270~273.

[6]纪兵兵,陈金瓶.ANSYS ICEM CFD网格划分技术实例详解[M].北京:中国水利水电出版社,2012:154~162.

[7]陶文铨.数值传热学(第二版)[M].西安:西安交通大学出版社,1998.

[8]应付强,王聪聪.铸造镁合金熔炉内保护气体流动数值模拟[J].铸造技术,2009,30(7):884~887.

[9]宋学官,蔡 林,张 华.ANSYS流固耦合分析工程实例[M].北京:中国水利水电出版社,2012.