盾构刀具磨损超声波检测系统室内试验研究

2015-04-16王光辉吕瑞虎

王光辉,吕瑞虎

(中铁隧道集团有限公司技术中心,河南洛阳 471009)

0 引言

随着盾构制造技术的发展,盾构适应地层范围越来越广。盾构技术不仅在比较均匀、单一的土层中得到了广泛应用,在各种软硬交替复合地层中的应用也开始逐步推广。刀具磨损严重是盾构在复合地层中遇到的最大难题之一,因此,刀具磨损检测技术是盾构施工重要的研究方向之一。

目前,刀具磨损的检测方法主要有电气检测法、液压检测法、开舱检查、异味添加剂、掘进参数分析等。开舱检查法直接有效,但风险很高,容易引起开挖面坍塌,进而影响隧道周边建筑物的安全;异味添加剂在土压平衡盾构和泥水盾构中的应用效果一般[1]。文献[2-4]主要针对TBM刀具磨损检测的掘进参数分析法进行了具体分析并介绍了其应用情况,但从应用结果看,经常出现实测速度与预测速度偏差较大的情况,且在更换了刀具后,需要及时更新基准环,建立新的预测模型,检测结果的可靠性与及时性不高;文献[5-6]介绍刀具磨损传感器检测方法,但均未论述检测仪安装、信号传输、续航能力等问题;文献[7-8]论述刀具磨损电气检测、液压检测方法,但目前这2种方法大多属于极限式检测方法,尚未实现刀具磨损的连续实时检测;文献[9]论述刀具磨损超声波式检测方法,但在复杂恶劣的工况下其无线传输方式,可能会使信号失真。

上述研究几乎涵盖盾构刀具磨损量检测的各种方法或技术,基本反映出盾构刀具磨损量检测领域的发展现状。但以上各种方法或技术也存在诸多问题,如适用范围有限,适用性及检测精度较差等,故该领域内可进一步探索的空间很大。本文对超声波检测技术进行了深入研究,结合国内外相关工程技术资料,设计并研发出新型盾构刀具磨损超声波检测系统,对其原理及结构组成进行简要介绍,在检测仪安装调试的基础上进行室内试验后,评价检测系统的应用效果。

1 盾构刀具磨损检测原理及标定

1.1 盾构刀具磨损检测原理

盾构刀具磨损检测仪属于脉冲式检测仪。脉冲式超声波检测仪使用脉冲波,其原理为超声波在工件中的传播时间与工件厚度成正比。当把时间以不同的方式换算出来后,即可得到厚度。若超声波在工件中传播的往返时间为T,则

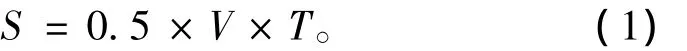

时间T的测量方法为数码管指示法。数码管指示法,是将超声波在工件中的传播时间以计数的方式在数码管上显示出来。数显式检测仪原理如图1所示。

图1 数显式检测仪原理图Fig.1 Principle of digital display detection device

在数显式检测仪中,同步电路产生触发波,有2路输出,一路触发双稳态电路,另一路触发发射电路,使之产生超声波射入工件,由底部反射后经接收电路放大,触发双稳态电路使之翻转。这样双稳态电路产生的矩形波的宽度,与工件的厚度成正比。计数脉冲震荡电路产生一系列计数脉冲,输入到与门电路,但只有当双稳态电路输出的正矩形波输入到与门电路时,计数脉冲才从与门电路中输出。每个计数脉冲所代表的距离(厚度)是一定的,根据与门电路输出地计数脉冲数量,通过计数电路用数码管显示出来,直接显示厚度的数值。由于数显式检测仪体积小,精度高,使用方便,应用十分普遍。

1.2 盾构刀具磨损检测仪的标定

选用几块与刀具耐磨块材质相同而薄厚不同的试块。首先,完成校正工作,将超声波换能器置于已知厚度的试块上按校核键直到显示屏的测量数据与已知厚度值相同时(允许误差范围内),显示屏上的数值即为所测材料中超声波波速,分别测其声速取平均值即为待测工件中超声波波速;其次,在检测仪中设定该波速后即可正常检测。

2 盾构刀具磨损检测仪安装及防护技术

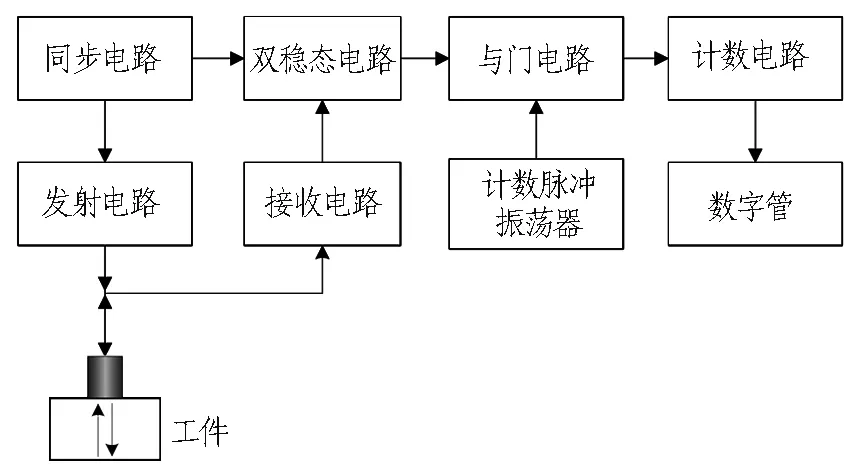

超声波检测系统主要包括刀具、超声波换能器、信号线、检测仪、中心回转体、电滑环、电力线、串口调试窗口、电源等,系统总装及局部构造如图2所示。

图2 系统总装及局部构造图Fig.2 System assembly and its local details

检测仪安装及防护直接关系到工作性能的可靠性与有效性,必须采取严密的防水、防振措施,确保设备在盾构掘进过程中免遭剥落下的土屑、岩屑、岩块的冲击破坏及掌子面水体侵蚀,故如何将各个独立单元依次连接组合成一个有机整体,并采取相应的防护技术措施,是确保系统整体工作性能及检测效果良好的重要步骤。

采用超声波式实时检测系统对切刀或刮刀耐磨块厚度进行实时测量,并通过安装定制的电滑环,以有线方式传输信号至尾盾控制室,由PC机接收后将其显示于串口调试窗口内,同时,电源的电力也通过电滑环输送至检测仪,保证系统的持续正常工作。

2.1 超声波检测部分

超声波检测部分是该系统的核心设备,可实现工件的厚度测量,主要包括刀具、超声波换能器、信号线、检测仪等。超声波换能器固定并封闭于切刀内,铁质保护罩内的检测仪设置于刀盘内部,具体的工艺流程如下。

如图2和图3所示,在与刀座紧贴的刀头面上垂直镗相连的螺纹孔与光面孔;螺纹孔直径10 mm,孔深至耐磨块;光面孔直径略大于螺纹孔,以预留充足螺纹密封塞安装空间为宜。

图3 滚刀岩机作用综合试验平台Fig.3 Comprehensive rock-cutter interaction experiment platform

孔内灌满耦合剂后,放入换能器,通过挤压弹簧使其紧贴螺纹孔底面;弹簧长度可根据孔深及换能器长度进行调整;螺纹密封塞镗有中孔,信号线从换能器的末端引出,穿过弹簧后从螺纹密封塞的中孔穿出;螺纹密封塞涂抹螺纹锁固剂后压紧弹簧,旋入螺纹孔,之后用工业密封剂封闭螺纹密封塞中孔。

新型检测仪具备RS485通讯方式,通讯距离可达千米,满足现场对通讯距离的要求,并可以根据串口调试窗口发出的检测指令实现实时检测耐磨块厚度的功能。

换能器末端的信号线引入刀盘内部,与检测仪相连。为防止信号衰减影响检测结果可靠性,信号线长度控制在5 m以内;刀盘内部焊接铁质保护罩,检测仪安放其中。

如图3所示,光面孔孔口水平铣槽,槽宽容下信号线即可,槽长贯通刀头,指向刀盘内部,从螺纹密封塞中孔穿出的信号线通过槽进入刀盘内部。

2.2 电力及信号传输部分

电力及信号传输部分主要包括信号线、中心回转体、电滑环、电力线等。其中电滑环是实现2个相对转动机构的图像、数据信号及动力传递的精密输电装置,特别适用于无限制的连续旋转,同时又是从固定位置到旋转位置传送功率或数据的场所,是本系统中心回转体内测线与控制室内测线之间传输数字信号的主要部件。

电力及信号传输部分涉及中心回转体的改造,具体指在中心回转体末端安装电滑环,以解决转动部分与固定部分电力与信号的传输问题。

从检测仪引出的2路电力线及4路信号线从通孔内穿出后与滑环转子上的转子引线连接;从控制室内串口调试窗口引出的信号线及从电源引出的电力线分别与滑环定子上的定子引线对应连接,由此实现转动部分与固定部分电力与信号的传输。

2.3 结果显示及电力供应部分

结果显示及电力供应部分主要包括信号线、电力线、串口调试窗口、电源等。

串口调试窗口是一种通用数据处理软件,安装于PC机,可发送检测指令、取消检测指令、设置检测频率、实时显示检测结果;电源可将施工现场220 V交流电转化为3 V直流电,为检测仪持续的正常工作提供电力;PC机及电源均放置在主控室内,如图2所示。

3 盾构刀具磨损检测仪室内试验研究

3.1 试验目的

1)检验模拟工况下刀具磨损检测仪系统稳定性。

2)测试模拟工况下刀具磨损检测仪检测结果的准确性。

3.2 试验准备

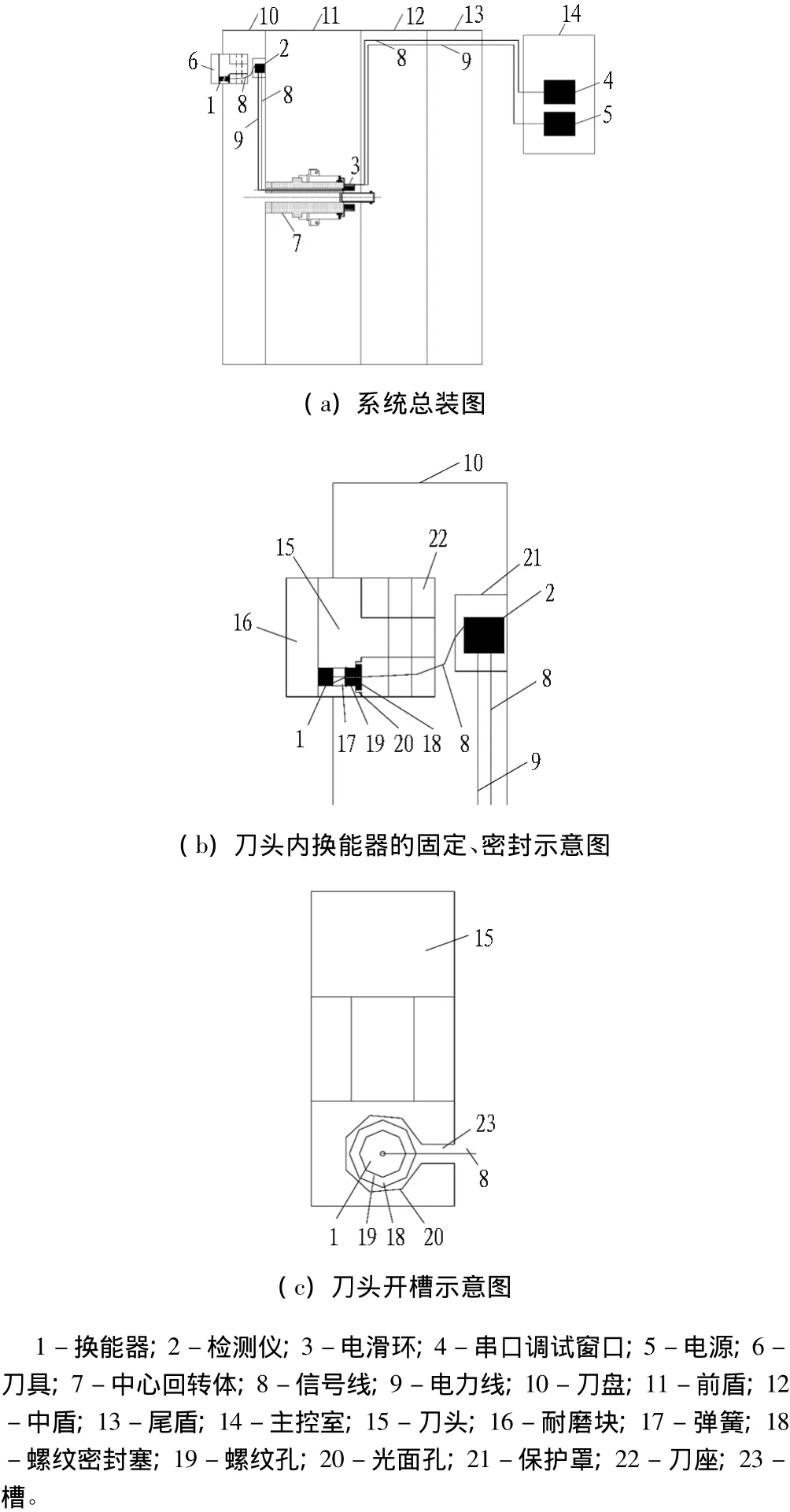

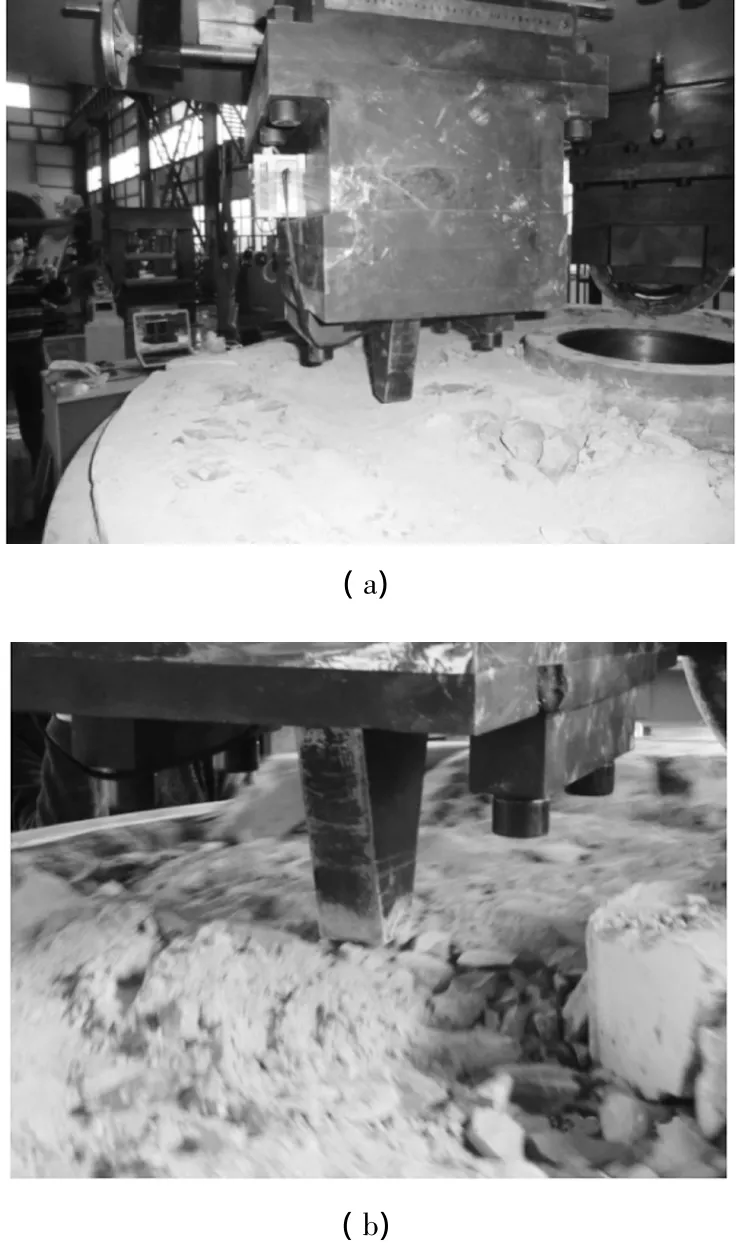

利用滚刀岩机作用综合试验台,通过将刀具磨损新型检测仪中的超声波换能器安装并密封于刀体内,开展切刀或刮刀在模拟工况下磨损量的实时检测试验,研究刀具磨损新型检测仪的稳定性与准确性。

3.2.1 测试检测仪、设备

刀具磨损检测仪、滚刀岩机作用综合试验台(见图3)、摄像机、温度计。

3.2.2 试验准备

3.2.2.1 滚刀岩机作用综合试验平台

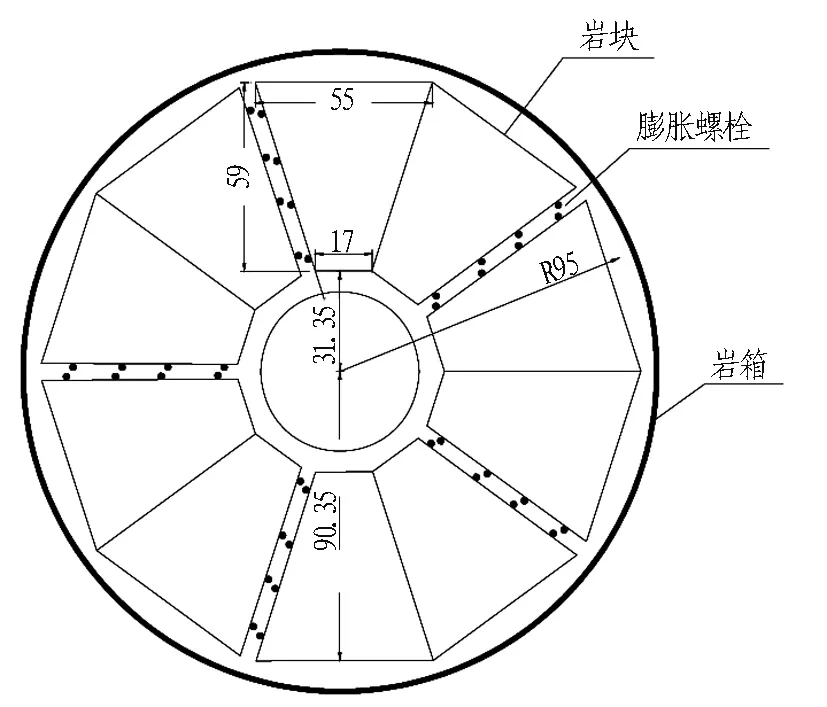

受滚刀岩机作用综合试验台岩箱的限制,岩样选用完整、无明显裂隙的石灰岩,岩块呈梯形,上下底宽为55 cm和17 cm,高59 cm,厚度为15 cm,共10块,具体形状如图4所示。

岩样下部用混凝土(高10 cm)垫平,混凝土配合比为水∶水泥∶砂∶石子 =0.38∶1∶1.11∶2.7。养护 1 周后在混凝土上钻孔,用膨胀螺栓来固定角钢,用角钢将岩块牢固地固定在岩箱上。每2块岩样为一组,通过在角钢(尺寸40 mm×3 mm)上打孔,用膨胀螺栓(M16,长10 cm)将其固定在下部混凝土上。通过角钢将岩样固定好后,在2组岩样间隙处填充一层碎石(粒径4~6 cm),然后再浇灌混凝土,捣实,使其充分填实。养护4周后,开始试验。

图4 岩箱及岩样示意图Fig.4 Schematic diagram of rock sample and rock box

3.2.2.2 试验刀具

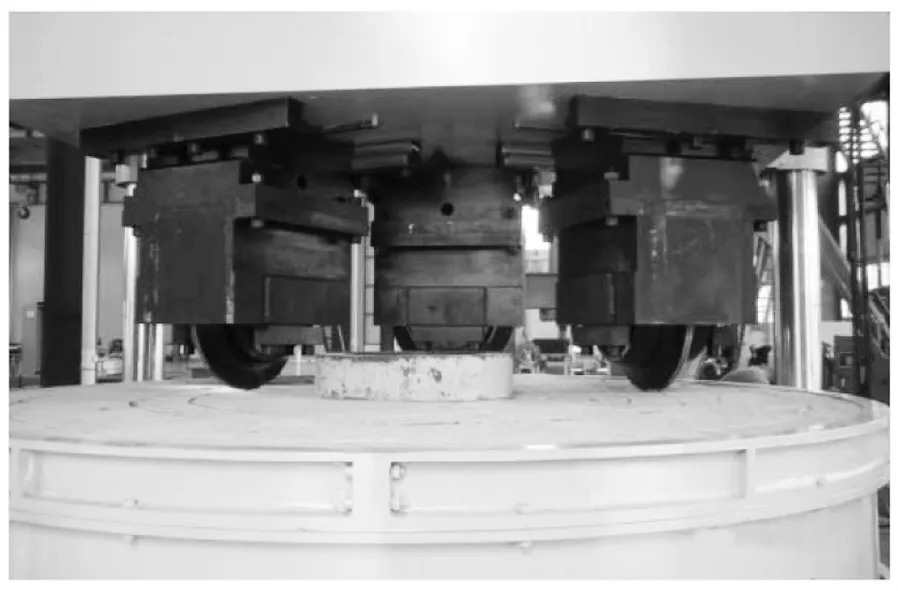

盾构刀具磨损检测试验中采用的刀具高28 cm,宽15 cm,厚5 cm(见图5)。刀具两侧的刀轴用于将其固定于岩机作用综合试验台的刀槽内。

图5 试验刀具Fig.5 Cutter for experiment

3.2.2.3 检测仪的安装

超声波检测仪具有RS485通讯方式,传输距离可达千米,能满足盾构刀具磨损检测技术对传输距离的要求。

刀体上部铣有直径16 mm,深约23 cm的孔洞以便安装、固定超声波换能器(见图6)。孔洞底面至刀体下表面距离约5 cm("实测"5.23 cm≈刀具高度-孔洞深(二者均由游标卡尺测得),研磨后的检测对象厚度也由此法反算得出,由于存在量测误差,所谓"实测"存在一定的误差;检测仪量测读数为5.28 cm,检测仪精度为0.1 mm,满足量测精度要求),这段距离内的刀体为超声波检测仪的检测对象。

图6 试验刀具内安装超声波换能器的孔洞及螺帽Fig.6 Hole and nut to install ultrasonic transducer

将少量超声波耦合剂放入孔洞内后再放入超声波换能器,数据线上的2个弹簧压紧换能器,之后将螺帽拧紧,再灌入适量耦合剂,实现换能器的固定与耦合。超声波换能器的安装、固定及连接见图7。

将换能器数据线接头安插在超声波检测仪上,当听到"滴滴"声响时,表示系统处于正常工作状态,可进行常规检测。

超声波检测仪通过15 m的数据线与电滑环的某一端连接,电滑环的另一端通过30 m数据线连接到中继站,检测信号则通过30 m数据线传至中继站。中继站的另外2个端口分别与普通220 V交流电源和电脑连接,可实现电力与检测信号的传输。超声波检测系统结构组成如图8所示。

3.3 试验过程

试验刀具向下移动与岩石接触,预加1 000 N垂直力,标记此时试验刀具的耐磨块厚度,作为磨损检测试验的厚度初值,并记录检测仪此时的读数及环境温度。

图7 超声波换能器的安装、固定及连接Fig.7 Installing,fixing and connecting of ultrasonic transducer

图8 超声波检测系统结构组成图Fig.8 Structure diagram of ultrasonic detection system

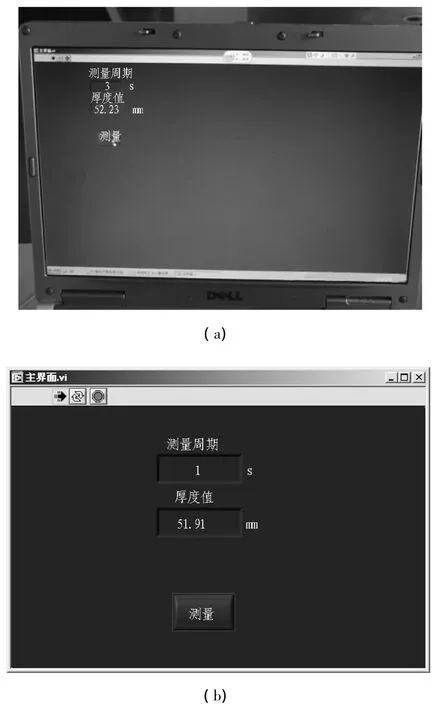

使岩箱以1 r/min转动,当转速稳定后再逐步加载垂直力;加载垂直力时宜均匀缓慢地加压(5 mm/s),试验截图如图9所示。观察记录检测仪每隔一段时间的读数,读数显示于控制软件界面内,见图10(图中厚度值51.91 mm为待测工件厚度的量测值)。

当刀间岩石出现明显脱落或肉眼观测到刀具磨损量较大时停止试验。

每日试验停止后,测量并记录试验刀具耐磨块的实际厚度及温度值。

3.4 试验数据分析

室内试验持续时间为12 d,每天研磨7 h左右。试验数据记录见表1。根据试验数据绘制控制软件读数历时曲线图及刀具磨损量历时曲线图,见图11-13。

图9 刀具研磨岩样Fig.9 Cutter grinding rock sample

图10 控制软件界面Fig.10 Control software interface

表1 试验数据记录表Table 1 Experiment data mm

图11 控制软件读数(当日均值)与实测值历时曲线图Fig.11 Readings of control software Vs.measured values

图12 控制软件读数26日历时曲线图(2013年)Fig.12 Variation of readings of control software on December 26,2013

图13 刀具磨损量26日历时曲线图(2013年)Fig.13 Variation of wearing of cutter on December 26,2013

结合上述图表对数据进行分析,结论如下:

1)刀具当日磨损量为0.51~1.31 mm,日均磨损量为1.03 mm,当日时间段内数据出现小幅波动现象,但总体变化趋势一致。

2)整体来讲,控制软件读数和刀具磨损量均与时间呈线性相关。

3)12日的累计磨损量为12.31 mm,实测磨损量为12 mm,控制软件读数与换算的磨损量与实际测量结果基本吻合。

但试验过程中测试结果受试验刀具温度变化的影响较明显。

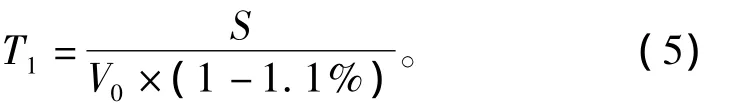

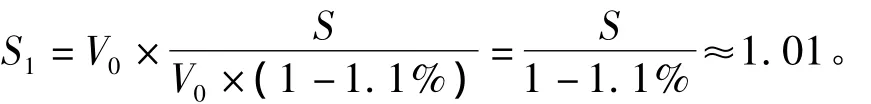

当刀具研磨岩样时间较长时,与岩样接触的刀具端部的温度升高,超声波换能器发出的超声波在金属体中的波速减小。文献[10-11]表明,温度由20℃升至100℃,波速减小约1.1%。

对于固定检测对象而言,超声波传播距离不随温度改变,均为S(S为待测厚度值的2倍)。

常温20℃时,设波速为V0,则传播时间

温度为100℃时,波速

此时传播时间

将式(3)带入式(4)可得

而超声波检测仪内设定的波速仍为原波速T0,故测试结果,即量测厚度值的2倍S1可由式(6)求解。

将式(5)带入式(6)得

将量测结果的修正系数β定义为100℃时量测结果与20℃量测结果之比。则

事实也揭示出当日测试结果出现波动,一般将偏大,上述证明这种误差在试验周期内对检测结果的影响不大。实际工况下刀具温度高达数百度,今后对此尚须进行更加深入的研究。目前可行的应对策略为在停机间隙或在盾构工作状态下对刀盘添加泡沫润滑剂使刀具降温后检测刀具磨损量,以尽量减少温度变化对检测结果的影响。

3.5 试验小结

1)探头属于精密易损配件,安装时须小心用力,切忌硬拉硬拽,避免屏蔽测线的断裂。

2)探头与测线连接的部位容易渗入液体,影响探测结果。应在探头与测线连接部位涂抹一层密封胶,并缠绕绝缘胶带,最好在测线全长范围内满布绝缘胶带,如此既可防水,又可增加测线的抗拉性。

3)实现探头和待测工件之间良好的耦合是刀具磨损检测的前提和基础。探头装入刀具前,应将适量耦合剂放入孔内,放入探头后应反复提拔并压紧探头,以排除探头表面和待测工件表面之间的空气。

4)将探头装入刀具后,应将其后测线暂时妥善地固定于刀具表面,以防刀具安装过程中碰坏测线,待刀具安装完毕后再将测线末端的插头插入检测仪。

5)试验过程中,尤其是当刀具研磨岩样,切入岩样深度较大时,应特别注意刀具研磨轨迹周边的石块碰撞测线,如发现隐患应及时排除。

6)测试结果受待测工件温度变化的影响较明显。随着刀具研磨岩样时间的延长,与岩样接触的刀具端部温度升高,工件内超声波波速将减小[10-11],其在工件中传播的时间会延长,但检测仪内设定的波速仍为常温下的原波速,所以测试结果,即量测的厚度值将偏大。

7)不需检测刀具磨损量时,拔出电源即可,实用方便。

4 存在的主要问题

1)针对检测仪与线路的防护问题提出了解决方案与措施,并经过了室内试验验证,但施工现场环境复杂,不可预判的复杂因素很多,现场应用时应结合实际情况对上述方案与措施进行适当的优化或改进。

2)相对于本检测系统而言,试验平台存在一定的局限性,实际工况中电滑环与中心回转体之间的耦合性能未得到有效验证。

5 结论与讨论

1)超声波检测仪在振动且具有一定温度的掘进环境中可实时检测磨损量,具有较好的实用性、精确度及系统稳定性。

2)在盾构停止掘进或正常工作状态下,超声波检测系统均可精确地检测刀具磨损量。正常工作状态下,随着刀具不断地研磨岩石,其磨损量不断增加,控制软件便可通过设置检测周期,实时或周期性地检测磨损量。当检测周期为0时,控制软件可实时显示检测数据;用户也可根据需要设置检测周期,间隔显示检测数据;停机状态下,无需人员进入土舱内即可快捷地检测磨损量,既可排除安全隐患亦可节约成本。

3)在不断升温条件下检测结果与实测值的偏离程度会更加明显,但具体规律尚未明确,故实际工况下温度对检测精度的影响如何将是进一步研究的重点。

4)该检测系统应用于现场时应在保证电滑环与中心回转体各自性能的前提下,将相互之间的干扰降到最低。要实现两者之间的良好耦合,建议将其设计、制造、加工、安装工艺等作为关键技术问题展开攻关。

[1] 张厚美.复合地层中盾构刀具磨损的检测方法研究[C]//2005上海国际隧道工程研讨会文集.上海:同济大学出版社,2005:461 -471.(ZHANG Houmei.Research on the detection method of shield tool wear in the composite strata[C]//2005 Shanghai international tunnel engineering seminar.Shanghai:Tongji University Press,2005:461 -471.(in Chinese))

[2] 袁大军,胡显鹏,李兴高,等.砂卵石地层盾构刀具磨损测试分析[J].城市轨道交通研究,2009(5):48-50.(YUAN Dajun,HU Xianpeng,LI Xinggao,et al.Abrasion characteristics of shield cutters in sandy cobble stratum[J].Urban Mass Transit,2009(5):48 -50.(in Chinese))

[3] 马广州.盾构掘进中刀具磨损的跟踪检测[J].隧道建设,2006,26(增刊2):65 -68.(MA Guangzhou.Cutter wearing predictions during boring of shield machines[J].Tunnel Construction,2006,26(S2):65 -68.(in Chinese))

[4] 陈馈.重庆过江隧道盾构刀具磨损与更换[J].建筑机械化,2006(1):56 - 58.(CHEN Kui.Abrasion and replacing of cutting tools of shield machine for across Yangtse River tunnel of Chongqing city[J].Construction Mechanization,2006(1):56 -58.(in Chinese))

[5] 张明富,袁大军.砂卵石地层盾构刀具动态磨损分析[J].岩石力学与工程学报,2008,27(2):397 -402.(ZHANG Mingfu,YUAN Dajun.Analysis of dynamic abrasion of shield cutters in sandy cobble stratum[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(2):397 -402.(in Chinese))

[6] 张耘获,乐贵平,苏艺.盾构刀具的磨损及检测措施[J].市政技术,2008,26(5):417 -419.(ZHANG Yunhuo,LE Guiping,SU Yi.The mechanism of cutter wearing of shield and the detection method[J].Municipal Engineering Technology,2008,26(5):417 -419.(in Chinese))

[7] 杜佩阳,李月强,方依文.改进型通电式盾构刀具磨损检测装置的设计[J].北京信息科技大学学报,2012,27(3):30 - 32.(DU Peiyang,LI Yueqiang,FANG Yiwen.Design of improved electrical detection device for shield cutter abrasion[J].Journal of Beijing Information Science and Technology University,2012,27(3):30 -32.(in Chinese))

[8] 朱英伟,郑立波,张洪涛.新型盾构机刀具磨损检测技术研究[J].施工技术,2014,43(1):121 -123.(ZHU Yingwei,ZHENGLibo,ZHANGHongtao.Detection technology research on cutting tool wear of new shield machine[J].Construction Technology,2014,43(1):121 -123.(in Chinese))

[9] 何峰,吕传田,任勇,等.盾构机刀具磨损监测装置:中国,200920217751.3[P].2010 - 08 - 04.(HE Feng,LV Chuantian,REN Yong,et al.Tool wear monitoring device of shield:China,200920217751.3[P].2010 -08 -04.(in Chinese))

[10] 陈世涛,徐志东.金属材料中声速随温度变化规律的探讨[C]//中国数学力学物理学高新技术交叉研究学会第11届学术年会.杭州:浙江理工大学,2006:327-329.(CHEN Shitao,XU Zhidong.Discussion on temperature variation of sound velocity with temperature changing in metal.[C]//China society for the study of mathematical physics mechanics hi-tech cross the 11th academic annual meeting.Zhejiang:Hangzhou University of Science and Technology,2006:327 -329.(in Chinese))

[11] 孙钟,刁海波,李全育,等.温度对超声检测声波速度影响的研究[C]//第十五届中国海洋(岸)工程学术讨论会论文集(下).北京:中国海洋工程学会,2011.(SUN Zhong,DIAO Haibo,LI Quanyu,et al.Study on influence of temperature on velocity of ultrasonic[C]//Symposium of the 15th China Sea(Shore)Engineering Academic Conference.Beijing:China Marine Engineering Society,2011.(in Chinese ))