乳化液泵的理论分析与数值模拟

2015-04-16兰州理工大学能源与动力工程学院甘肃兰州730050兰州理工大学温州泵阀工程研究院浙江温州325105

, , , , (1.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2.兰州理工大学 温州泵阀工程研究院, 浙江 温州 325105)

引言

BRW200/31.5型乳化液泵是典型的往复式阀配流卧式柱塞泵,由动力端和液力端两部分组成,柱塞数为三个,具有结构简单、运输安装方便、易维修、输出流量大,工作压力高等优点。目前广泛应用在井下采煤工作面作为支护设备的动力源,为液压支柱和液压支架提供高压乳化液,其工作状态的好坏与井下安全生产息息相关,对其性能的优化也显得越来越重要。目前国内使用较多的某公司生产的BRW200/31.5型乳化液泵,在使用过程中泵会出现容积效率不高、噪声大等问题,长时间的运行会造成严重的能源浪费和噪声污染[1,2]。为了解决上述问题,有必要对其进行理论分析和数值模拟仿真,为以后结构的优化提供参考。

1 动力端的理论分析

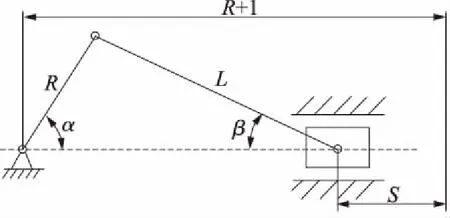

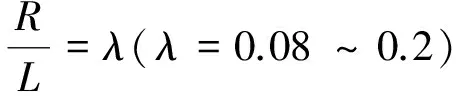

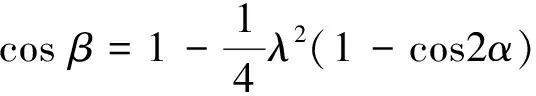

乳化液泵动力端的运动为泵在电机的带动下驱动曲轴旋转,曲轴带动连杆机构做从动,从而使柱塞在柱塞腔中做往复直线运动。其为典型的曲柄连杆机构,结构简图如图1所示[3]:

由图1可知位移:

S=R(1-cosα)+L(1-cosα)

(1)

由三角关系知:Rsinα=Lsinβ

图1 泵动力端结构简图

(2)

代入式(1)得:

(3)

进而求得速度加速度方程为:

(4)

(5)

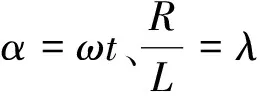

BRW200/31.5型乳化液泵的结构参数为:曲柄转速ω=58.75 rad/s,曲柄半径R=0.033 m,连杆长度L=0.21 m。基于以上数学模型,运用MATLAB软件得出乳化液泵动力端柱塞的位移和速度曲线,如图2所示。由图形可知,柱塞的位移和速度均呈周期性变化,最大位移为66 mm,与柱塞的最大行程相吻合,最大速度约为2 m/s。将图2和AMESim仿真出来的柱塞的位移和速度曲线进行相互验证[4],两条曲线基本重叠,说明理论计算与仿真的正确性。

2 阀芯的选择

在泵运行过程中,乳化液泵的泵头组件在柱塞运动形成的压差作用下不断地吸、排乳化液,从而不断输出高压乳化液。泵头组件的关键部件之一为吸、排液阀芯,为了提高泵的容积效率,阀芯的选择应该具有以下优点:

(1) 密封性能好。减少泄漏,提高容积效率,阀芯阀座配合时导向准确,且其密封面有足够的几何精度和光洁度;

(2) 惯性小。即质量轻,在柱塞高速运动时,能保证阀开关及时,进而减少惯性带来的滞后冲击和振动;

(3) 阀芯的结构和弹簧布置要使柱塞缸内余隙容积尽可能地小,提高泵的容积效率。

图2 柱塞的位移与速度曲线

阀芯的结构形式有很多种,如球阀、锥阀、板阀、圆柱滑阀和蕈阀等,为了满足上面的要求,阀芯选择一种特殊的蕈阀,如图3所示,其导向圆柱面安装在柱塞缸内侧,弹簧则安置在反侧,为增大过液面积和减少阀芯质量在导向圆柱面上铣出三个成120°对称的通液槽[5]。

3 泵头组件的数值模拟分析

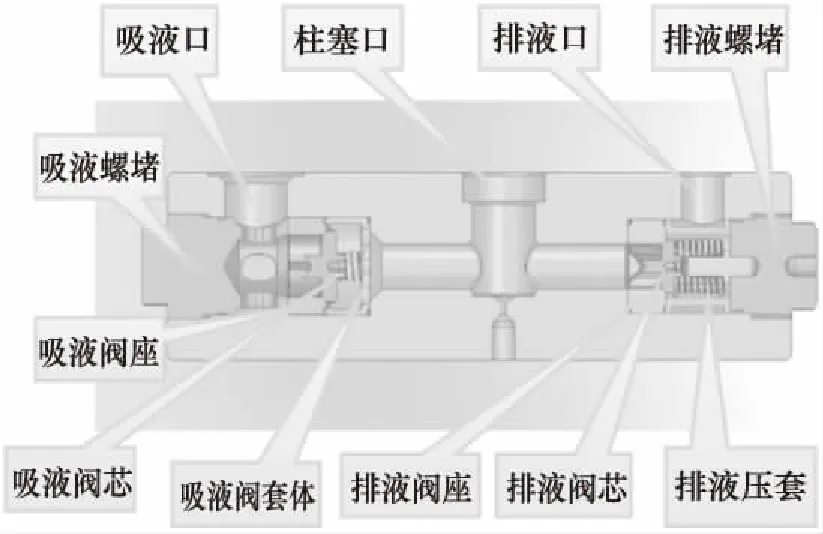

3.1 泵头组件的工作原理

在乳化液泵工作时,柱塞的往复运动带动泵头组件的吸、排液阀芯也做周期性运动。在柱塞吸液运动过程中,柱塞腔形成负压,液体在外界大气压的作用下顶开吸液阀芯上的弹簧向右运动进入吸液行程,液体进入柱塞腔;柱塞回程的过程中,柱塞向外排液,使柱塞腔的压力增大达到额定压力,高压液体推动排液阀芯克服排液弹簧力向右运动,同时高压液体关闭吸液行程,由排液口向工作面输出高压液体。结构如图4所示。

3.2 泵头流道的流场仿真

为了解决泵运行过程中出现的容积效率低、噪声高等一系列问题,对泵头部分进行流体数值模拟分析,通过仿真结果可以清楚的看出乳化液在泵头部件吸、排液过程中的压力和速度变化,进而进行可视化研究,通过改变相关的结构达到优化泵头流道,提高容积效率、降低噪声影响。

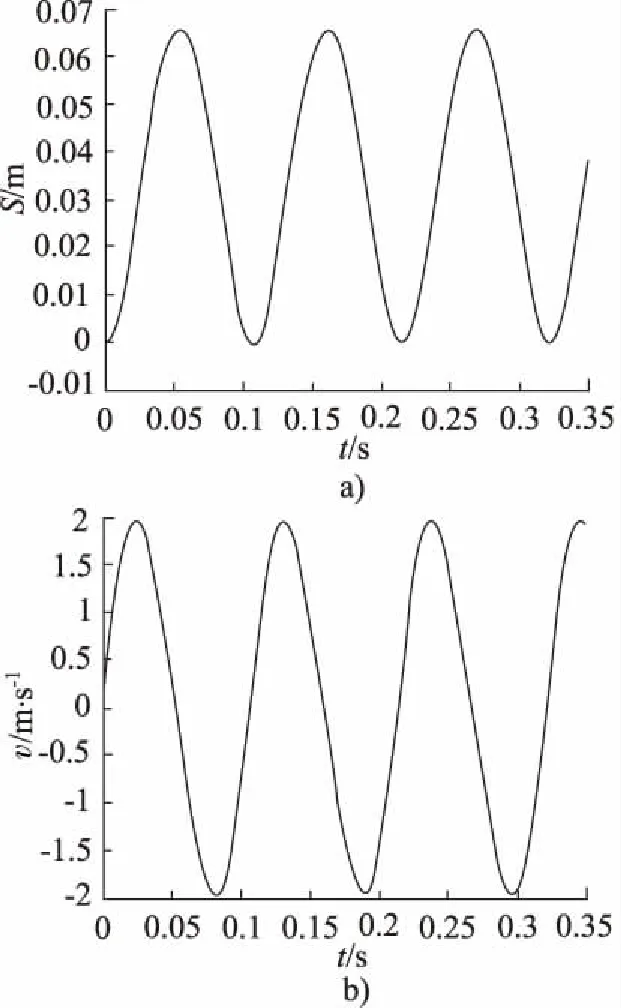

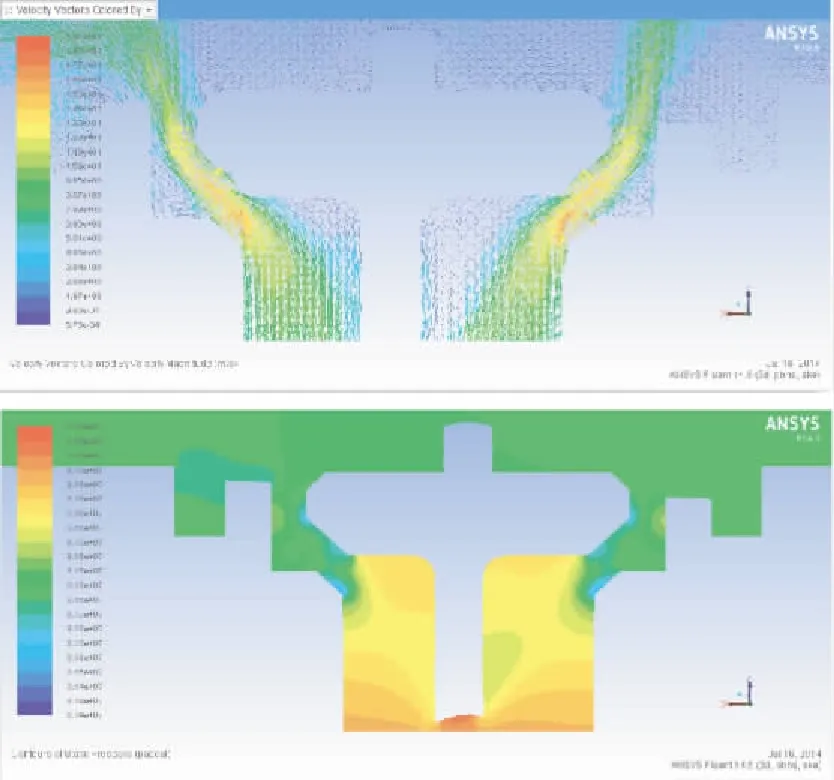

图3 吸液过程速度压力云图和速度矢量图

图4 泵头组件剖视图

运用三维建模软件SolidWorks建立泵头组件的三维模型(如图4),将三维模型导入workbench软件中分别抽取泵头组件在吸液过程和排液过程中阀口最大开度时的流道,对流道进行网格划分。

本研究基于数值模拟仿真软件Fluent进行流场仿真,在吸排液过程中,柱塞运行为周期性的运动,在吸液和排液的过程中,对柱塞速度最大时流道的仿真最具意义,即泵头组件最容易出现问题的时刻。由图2可知,在吸、排液过程中,柱塞的最大速度均为2 m/s,本研究就分别对柱塞速度为2 m/s时吸、排液的流道进行仿真分析。

对于泵的吸液过程,根据伯努利方程,乳化液速度最大的瞬态,液体压力相对最低,油液产生空化,本研究暂不考虑此空化的影响,即使用简单的RNGκ-ε湍流模型。吸液流道Fluent的参数设定为压力进口,进口压力为常压;速度出口,数值为2 m/s;介质设置为乳化液,密度为890 kg/m3,动力黏度为0.02314 kg/(m·s)。

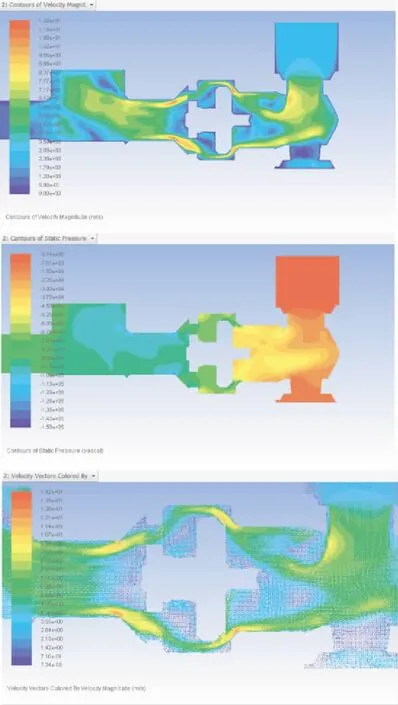

对泵的排液过程,排液流道的Fluent的参数设定为速度进口,数值为2 m/s;压力出口,压力值为额定压力31.5 MPa;其余和吸液过程一致,仿真结果如图5所示。

图5 局部排液过程速度矢量图与压力云图

由图3吸液过程速度矢量图与压力云图可知: ① 在阀口全开情况下,速度在阀芯前后的位置达到最大值为14.2 m/s; ② 高速流动造成临近阀芯附近的吸液腔出现漩涡,对比压力云图可知漩涡区由负压造成;③ 负压区的存在造成泵吸入时在压差的作用下会出现气泡,气泡破裂产生气蚀进而产生噪声;④ 漩涡的生成则会使泵的吸入不充分,流经吸液腔的液体减少,降低容积效率。

优化措施:为减小最大流速增大阀芯过流面积,即增大与阀芯配合的吸液阀套体(图4所示)的内径或者适当增大阀芯的开启高度 (开启高度的增加会加剧

阀芯启闭滞后现象);将吸液口与吸液腔的连接处缓平过渡从而减少流速和压力的突增。对优化结果经行仿真,比较可知漩涡区的面积减少大部、最高流速有所减小,满足要求。

由图5局部排液过程的速度矢量图与压力云图可知:① 在柱塞速度最大、阀口全开的排液过程中,流道中阀芯处出现了两处比较明显的负压区;② 负压区临近区域的液体流动为明显的漩涡流动,较吸液过程更加严重。

分析与优化:除了流经阀芯开口处的过流面积过小外,流道在阀口处的过渡陡、接触不光滑也是产生上述问题重要的原因。将与阀芯接触的排液压套(图4所示)内径变大,排液阀套的内表面光滑的过渡到与阀芯的连接处,阀芯的三个通液槽与阀芯面上的接触做圆角过渡,通过上述改进可以很好地减少负压区的影响,进而减少产生漩涡的面积,达到应用的要求。

4 结论

本研究通过对乳化液泵出现的问题进行了理论分析,建立了泵动力端的数学模型,并利用MATLAB软件绘制出泵动力端的位移与速度曲线;选择了合适的阀芯结构;推导出数值模拟所需RNGκ-ε湍流模型的控制方程,运用Fluent仿真软件模拟泵头组件吸液和排液工作时流道的液流情况,得到吸、排液过程中流道的压力与速度云图。对仿真结果进行分析并进行流道的优化设计,对比优化前后的数值模拟结果,可知其达到了增大乳化液泵的容积效率和减少运行时噪声的目的,为今后设计生产提供一定的参考。

参考文献:

[1] 杜长龙.乳化液泵容积效率仿真研究[J].中国矿业大学学报,1995,(3):103-108.

[2]杨和.卧式三柱塞往复泵噪声及其控制[J].煤矿机械,1997,(2):55-57.

[3]李锐,候友夫.基于Fluent动网格技术的乳化液泵分析 [J].液压与气动,2011,(8):35-37.

[4]曹春玲,窦美玲,滕以金.基于AMESim的乳化液泵特性仿真[J].机床与液压,2009,(6):217-224.

[5]徐绳武,等.柱塞式液压泵[M].北京:机械工业出版社,1985.