新型电液负载模拟器建模及仿真研究

2015-04-16哈尔滨工业大学机电工程学院黑龙江哈尔滨150001

, , , (哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001)

引言

电液舵机负载模拟器是以阀控液压缸或者阀控液压马达作为执行机构用于模拟飞行器的舵面在空气中所受的空气动力矩的加载装置,它是典型的力矩伺服系统,根据承载对象运动规律的不同可以分两大类:一类是加载系统主运动,加载对象被动运动的主动式加载系统,也称为静态加载;另一类是加载对象主动运动,加载系统在跟随其运动的同时进行加载的被动式加载系统,也称为动态加载[1]。

传统的电液负载模拟器的结构主要有两个液压马达通过中间轴对接和两个液压缸通过中间轴对接两个形式,由于舵机轴与负载模拟器的输出轴是刚性连接,在动态加载过程中,舵机系统的主运动在加载系统中产生强干扰作用,从而产生多余力矩,多余力矩的存在严重影响了系统的加载精度。所以多余力矩的消除问题一直是电液负载模拟器的主要技术难点[2]。

国内外众多学者在减小和消除多余力矩方面做了大量的研究工作,从控制方法研究和结构设计方面提出了很多补偿多余力矩的方法,这些方法都达到了一定的成效,但却很难做到完全消除多余力矩干扰,针对这种无法彻底消除多余力矩干扰的情况。本研究提出了一种基于摩擦力加载的新型电液负载模拟器,其结构原理简图如图1所示,这种结构采用主动加载方式,理论上不会带来多余力矩干扰的问题。

1 新型电液负载模拟器工作原理

新型负载模拟器系统包括摩擦盘旋转驱动系统、模拟舵机系统和加载系统三大部分,如图1所示。

图1 新型负载模拟器加载系统原理图

电机通过拖动轴9带动锥齿轮11旋转;由角接触球轴承支撑的锥齿轮2和6则由齿轮11带动分别做方向相反的旋转运动;摩擦盘3和10通过螺栓分别固定在锥齿轮2和6的端面上,其转速和方向分别与锥齿轮2和6一致;摩擦盘5和7分别与液压缸4和8的伸出杆相连;模拟舵机系统通过轴1带动加载系统运动;液压缸4和8分别由伺服阀控制,使其按照给定的控制信号分别给摩擦盘5和7施加力,由摩擦力产生机理可知摩擦盘5和7分别对摩擦盘10和3施加由控制信号给定的压力,而两个相对运动的摩擦盘之间存在摩擦,摩擦系数可认为是恒定不变的,故摩擦盘5和7分别与摩擦盘10和3会产生随控制信号变化的摩擦力,通过摩擦盘3和10的转动将该摩擦力转化为两相对运动的摩擦盘之间的转矩,该转矩通过结构变换可以施加到模拟舵机系统上。

2 数学建模

新型负载模拟器加载系统主要由电液伺服阀控制器、扭矩传感器、液压缸和摩擦盘等组成。该伺服系统是非线性系统,但是,一般情况下电液伺服系统主要工作在零位附近,数学上可以将该非线性系统在零位附近线性化。

2.1 液压缸基本方程

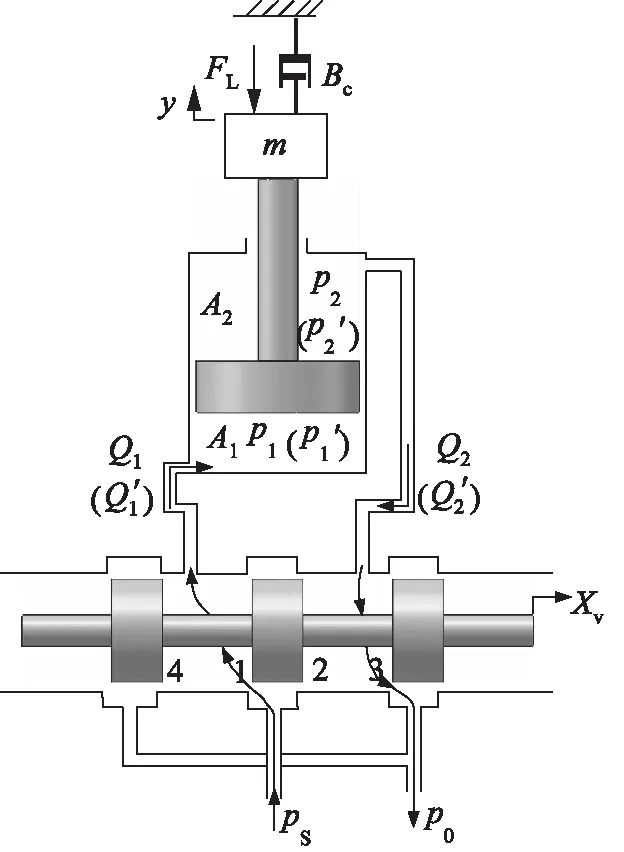

四通对称阀控非对称液压缸机构模型如图2所示。

图2 四通对称阀控非对称缸动力机构

液压缸两有效面积比:

(1) 滑阀的流量方程

QL=KqXv-KcpL

(1)

式中:QL为负载流量;Kq为流量放大系数;Xv为滑阀位移;pL为负载压力;Kc为压力-流量系数。

(2) 液压缸流量连续性方程

拉普拉斯变换后的液压缸流量连续性方程为:

(2)

式中:A1为加载缸无杆端活塞的有效面积(m2);Vt为加载缸的有效容积(m3);Y为加载缸活塞的位移量(m);βe为等效容积弹性模数(N·m-2);Ct为加载缸的总泄漏系数。

(3) 液压缸和负载力平衡方程

拉普拉斯变换后的液压缸和负载力平衡方程为:

F=A1pL=(ms2+Bcs+K)Y

(3)

式中:F为加载缸的输出力(N);m为运动部分折算到活塞上的总质量(kg);Bc为液压缸活塞运动的黏性阻尼系数(N·s/m);K为负载弹簧刚度(N·m-1)。

根据式(1)~式(3)可以得到对称四通阀控制非对称液压缸简化后的传递函数为:

(4)

在式(4)中有:

① 当活塞速度Xv时:

(5)

② 当活塞速度Xv时:

(6)

由于n<1,pL=0,故由式(5)和式(6)可知:Kq1>Kq2,故在接下来的仿真中考虑动力机构开环增益较小的情况,不对称性可通过控制器来补偿[3],所以Kq=Kq2,则有:

(7)

2.2 其他环节传递函数

(1) 扭矩传感器

U(s)=KfTg(s)

(8)

(2) 功率放大器

I(s)=KaUm(s)

(9)

(3) 电液伺服阀

我们选用如下二阶振荡形式来表示伺服阀的传递函数:

(10)

式中:Ksv为伺服阀增益(m3/(s·A));ωsv为伺服阀等效无阻尼自振频率(rad/s);ξsv为伺服阀等效阻尼比。

(4) 摩擦盘力-力矩转化系数

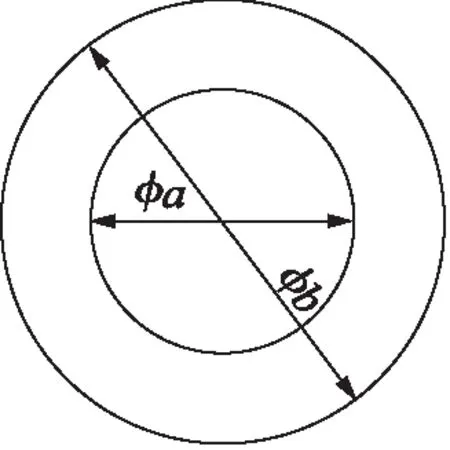

圆环形摩擦盘与加载摩擦盘在加载过程中两者间的接触面积模型如图3所示。

图3 摩擦盘受力面积示意图

图3中所示的圆环即为圆环形摩擦盘与加载摩擦盘间的接触面积。加载时假设液压缸施加给摩擦盘的力均匀的分布在图3中所示的圆环形面积上,则由微积分知识易得出液压缸施加的力经过摩擦盘的旋转转化为力矩为:

(11)

式中:F为液压缸施加力(N);b为圆摩擦盘外径(m);a为圆摩擦盘内径(m)。

2.3 加载部分开环传递函数

联立式(7)~式(11)可得负载模拟器加载部分不包含控制器的开环传递函数为:

(12)

新型电液负载模拟器的设计参数如下:

A1=6.032×10-4m2,m=2 kg,K=2×106N/m,

n=0.5,βe=7×108N/m2,Vt=2.3×10-5m3,

ps=12×106Pa,pL=0 Pa,Cd=0.62,w=0.0314,

ρ=870 kg·m3,Bc=800 N·s/m,

Kce=8×10-12(m3/s)/Pa,Ka=0.001,

Ksv=0.00756,a=0.04 m,b=0.09 m,

ωsv=282×2π,ξsv=0.6

将上述参数代入Kh,ω0,ξ0,Kq的计算式中可以得到:

Kh=2.768×107,ω0=3852.548,

ξ0=0.126,Kq=2.157

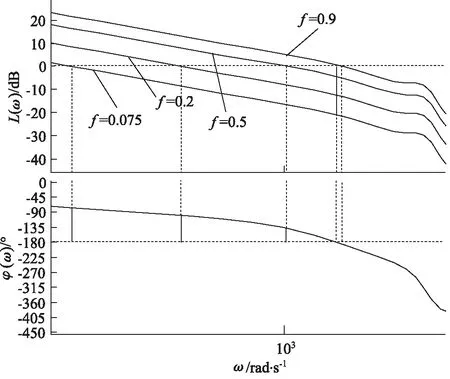

由式(12)可得在滑动摩擦系数f取不同值时的开环传递函数的伯德图如图4所示。

由图4可以看出,滑动摩擦系数对系统的增益影响很大,f越小,系统的频宽越窄,频率响应越低。因此,摩擦系数不能选的太小;但当摩擦系数选择过大时,系统容易不稳定,所以,应保证摩擦系数选择在一个合适的范围内。而摩擦系数是摩擦副系统的综合特性,受到滑动过程中各种因素的影响,例如:材料副配对性质、静止接触时间、法向载荷的大小和加载速度、摩擦副的刚度和弹性、滑动速度、温度、摩擦表面接触集合特性和表面物理性质, 以及环境介质的化学作用等等[4]。因此,要保持加载过程中滑动摩擦系数的稳定不变是很难实现的,为了解决新型电液负载模拟器滑动摩擦系数不断变化的问题,有必要选用一种能适应滑动摩擦系数在一定范围内变化的智能控制方法,同时,智能控也制得到了液压界的广泛重视[5]。在设计控制系统时,不完全知道系统的参数或结构,要求一边估计未知参数,一边修正控制作用,这就是自适应控制问题。自适应控制系统的最大特点是被控对象能自动适应工作环境及自身参数在一定范围内变化(即不确定性),使系统始终保持在优化状态下工作[6]。针对本研究所述系统的特点,可以采用模糊自适应PID控制。

图4 不同f值下的系统开环伯德图

3 模糊自适应PID控制器的设计

对于本文的新型负载模拟器系统,我们选用双变量二维模糊控制器。误差e、误差变化ec以及控制量Kp、Ki、Kd的模糊集均为:{NB,NM,NS,ZO,PS,PM,PB},Kp、Ki、Kd模糊控制规则表如表1所示:

设e、ec和Kp、Ki、Kd均服从正态分布,故可以得出各模糊子集的隶属度, 根据各模糊子集的隶属度赋值表和各参数模糊控制模型,应用模糊合成推理设计PID参数的模糊矩阵表,查出修正参数代入下式计算:

Ki=Ki′+{ei,eci}iKd=Kd′+{ei,eci}d

在线运行过程中,控制系统通过对模糊逻辑规则的结果处理、查表和运算,完成对PID参数在线自校正[7]。系统仿真如下。经过多次调试,取模糊自适应PID控制器的预设参数Kp0=8、Ki0=0.85、Kd0=0.08,e、ec、KP、Ki、Kd的论域分别为:{-3,-2,-1,0,1,2,3},{-3,-2,-1,0,1,2,3},{-0.06,-0.04,-0.02,0,0.02,0.04,0.06},{-0.03,-0.02,-0.01,0,0.01,0.02,0.03},{-3,-2,-1,0,1,2,3},采用传统的PID控制器和采用模糊PID控制器对新型负载模拟器系统取不同滑动摩擦系数f并且在t=0.5 s 时增加一个干扰信号的,幅值为1 N·m的阶跃信号进行跟踪,其仿真结果如图5~图8所示。

由图5~图8可知,对于系统滑动摩擦系数f在0.075和0.9之间变化时,模糊自适应PID控制器的控制效果都很好,都能较好地跟踪加载力矩指令,超调量都在20%以内;而且在响应时间、控制精度和鲁棒性等指标上都比传统的常规PID控制有较大改善。当T=0.5 s时加入一个扰动,可以看出模糊自适应PID控制器对不同的f值都能在约0.03 s的时间内收敛到稳态,而传统的PID控制器最快也要0.1 s的时间才能收敛到稳态, 所以模糊自适应PID控制具有很好的鲁棒稳定[8]。

表1 e、ec、Kp、Ki、Kd的模糊控制规则表

图5 f=0.075时系统阶跃响应图

图6 f=0.2时系统阶跃响图

图7 f=0.5时系统阶跃响应图

图8 f=0.9时系统阶跃响应

由图8可以看出,随着f的不断增大,传统的PID控制控制精度逐渐降低,f>0.9时,其控制精度已经不能满足1%的要求;而模糊自适应PID控制的超调量也随f的增大而不断增加。由图4可知,当滑动摩擦系数大于0.9时系统已经不稳定,所以,f的值应该控制在0.9以内,f=0.9时,系统的超调量小于20%,故本研究所采用的模糊自适应PID控制器能很好地满足要求[8]。

4 结论

通过对新型电液负载模拟器加载系统的工作原理分析及建立系统数学模型,针对摩擦加载系统的滑动摩擦系数的不确定性,选用了模糊自适应PID控制的智能控制方法,并通过仿真实验验证了该控制方法能满足摩擦系数在所要求范围内变化时的控制要求,较传统的PID控制方法而言,不仅满足了更大范围的摩擦系数变化,而且在控制指标上也有了很大的改善。

参考文献:

[1]杨智.电液舵机负载模拟器多余力矩消除的研究[D].秦皇岛:燕山大学,2012.

[2]田巨.被动式加载系统的发展与现状[J].液压与气动, 2009,(8):33-35.

[3]郑大可.新型电液负载模拟器的设计及其关键技术的研究[D].哈尔滨:哈尔滨工业大学,2013.

[4]张泽安.新型负载模拟器的理论分析与仿真研究[D].哈尔滨:哈尔滨工业大学,2010.

[5]张洪涛,安瑞生.智能控制技术在电液伺服控制中的应用[J].液压与气动,1998,(6):6-7.

[6]余兵,彭佑多,刘繁茂.模糊控制及其在液压伺服系统中的应用[J].液压与气动,2006,(10):58.

[7]刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2004.

[8]吕博,吴云洁.基于模糊自适应PIID的伺服系统控制[J].系统仿真学报,2009,(21):6794-6797.