基于AMESim的液压支架立柱试验台液压系统动态性能的研究

2015-04-16江苏师范大学机电工程学院江苏徐州221116

, (江苏师范大学 机电工程学院, 江苏 徐州 221116)

引言

液压支架作为煤矿综采业的关键支护设备,在煤炭安全生产中具有非常重要的作用,因此在支架出厂时有必要对它的各种性能进行检测,对液压支架的性能进行试验,主要是对立柱性能进行试验,液压支架立柱是液压支架的关键部件,其支护性能的好坏直接影响到液压支架的支护性能[1]。液压支架立柱试验台是对液压支架立柱在出厂前或大修后进行检验的试验设备。液压支架立柱试验台是在实验室内模被试立柱拟井下开采工作面的实际工况,为液压支架立柱的检测提供一个框架式的受力空间,它以内加载方式使被试立柱承受不同载荷的作用,以检测支架立柱的各项性能,看其是否符合液压支架立柱标准中各项试验的技术要求[2]。

液压支架立柱试验台液压系统动态性能的好坏直接影响到被测立柱的性能,因此必须对试验台液压系统的动态性能进行优化。对液压系统动态性能的研究主要是对其增压过程中动态性能的研究;增压回路是液压系统中的重要组成部分,在整个试验过程中起着至关重要的作用。目前,液压支架立柱的额定工作压力为40~50 MPa,而试验过程中所需的1.1倍和1.5倍的额定工作载荷以及1.25倍额定泵压均由增压回路中的双向自动增压缸提供,因此增压回路的动态性能决定着整个液压系统的动态性能。本研究采用AMESim仿真软件建立液压支架立柱试验台液压系统增压回路的仿真模型,并对其进行动态特性分析,为实现增压缸技术参数的优化提供必要的理论及数据及支持,为提高增压缸的增压效率提供了理论基础[3]。

1 液压系统增压回路的工作原理

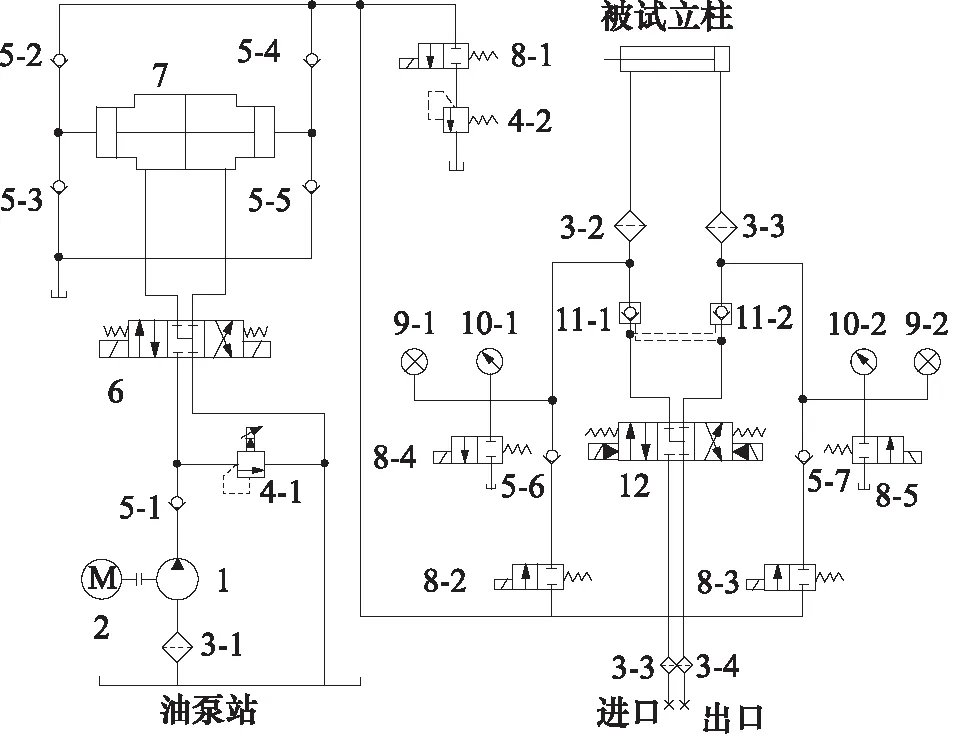

液压支架立柱试验台液压系统增压回路的工作原理图如图1所示,系统的供油压力为25 MPa、流量为90 L/min。该增压回路主要由泵1、电机2、过滤器3、溢流阀4、单向阀5、三位四通电磁换向阀6、增压缸7、高压阀8、压力传感器9、压力表10等组成[4]。其工作原理为:首先打开电机2,电机2带动泵1旋转,泵1将油液经过滤器3-1从油箱中吸出,油液经过溢流阀4-1流回油箱,使泵1出口压力保持恒定;打开三位四通电磁换向阀6,油液经过电磁换向阀6进入增压缸7的低压腔,经增压缸7增压后,高压油液由增压缸7的高压腔流经单向阀5-4、高压阀8-2、单向阀5-6、过滤器3-2进入被试立柱的的活塞杆腔,使其压力逐渐升高,进而完成一次单向增压过程;当增压缸活塞杆走到头时,活塞杆碰到位移传感器,使电磁换向阀6换向,增压缸7开始反向增压,从而向被试立柱提供连续不断的高压油液。

1.泵 2.电机 3.过滤器 4.溢流阀 5.单向阀 6.三位四通电磁换向阀 7.增压缸 8.高压阀 9.压力传感器 10.压力表 11.液控单向阀 12.电液换向阀图1 液压系统增压回路原理图

2 基于AMESim仿真模型的建立

根据液压系统的增压回路原理图建立其AMESim仿真模型,适当省略了过滤器等辅助元件,简化了仿真模型。液压支架立柱试验台的液压系统增压回路在AMESim环境下建立的仿真模型如图2所示。

图2 AMESim环境下的增压回路仿真模型

在AMESim仿真软件中建模时,首先进入草图模式,从元件库中直接选择电机、液压泵、溢流阀等标准液压元件模型,增压缸和立柱没有可选的标准液压元件模型,则利用HCD库搭建增压缸模型和立柱模型,再通过管路把搭建好的各元件连接起来;然后进入子模型模式,根据实际情况为每个元件选择合适的数学模型,一般情况下为各元件选择默认的最简子模型;接着进入参数模式,根据系统的要求和已选择的液压元件型号,设定各液压元件的参数, 具体参数设置如表1所示;最后进入运行模式,设置仿真时间为100 s,仿真步长为1 s,运行搭建好的仿真模型。

表1 AMESim主要仿真参数设置(优化后)

3 AMESim仿真结果分析

3.1 被试立柱活塞腔容积对增压速度的影响

图3是被试立柱直径为600 mm、行程为4 m时增压缸高、低压腔压力随时间变化的曲线和增压缸活塞位移(x)随时间变化的曲线。

图3 立柱直径为600 mm时增压缸高、低压腔压力曲线和对应的活塞位移曲线

从图3中可以看到,增压缸低压腔的压力在t=69 s时达到最大压力25 MPa,对应的高压腔的压力为79 MPa, 此时增压缸的活塞位移为535 mm。根据仿真结果可以计算出实际增压比为3.16,比理论值3.19略小,这是由于增压缸的泄漏和液压油的压缩造成的[5]。

从图3中还可以看到,增压缸高、低压腔的压力上升分为两段,第一段压力上升速度非常快,第二段压力上升时间占了整个增压过程的几乎全部。这是因为在增压缸开始增压之前,被试立柱中已经被充液且充液压力为31.5 MPa,因此,当增压缸增压时,增压缸高压腔的压力会迅速达到31.5 MPa,然后直至达到最大压力,才是增压缸实际需要向立柱提供的压力。

表2是被试立柱直径为300 mm、400 mm、500 mm、 600 mm时分别所需的增压时间和增压缸达到最大压力时活塞的位移。

表2 不同立柱直径下的AMESim仿真结果

对比表2中的数据可以发现,被试立柱的直径越大,增压时间越长,同时增压缸所需提供的高压油液也越多;还可以看到,以上四种情况下,增压缸的活塞位移均没有超过最大行程600 mm。

3.2 油液体积弹性模量对增压速度的影响

油液不同体积弹性模量下被试立柱活塞腔的压力随时间变化的曲线如图4所示。

图4 不同体积弹性模量下被试立柱活塞腔的压力曲线

图4a为体积弹性模量为1400 MPa时被试立柱活塞腔的压力随时间变化的曲线,从图中可以看到被试立柱活塞腔的压力在t=86 s时达到最大压力76 MPa;图4b为体积弹性模量为1700 MPa时被试立柱活塞腔的压力随时间变化的曲线,从图中可以看到被试立柱活塞腔的压力在t=69 s时达到最大压力79 MPa;图4c为体积弹性模量为2000 MPa时被试立柱活塞腔的压力随时间变化的曲线,从图中可以看到被试立柱活塞腔的压力在t=58 s时达到最大压力79 MPa。

图4a中被试立柱活塞腔的最大压力为76 MPa,而不是79 MPa,这是因为这时增压缸的一次单向增压已经结束,增压缸的活塞位移也已达到最大行程,需经电磁换向阀换向后,增压缸反向增压才能使被试立柱活塞腔的压力达到最大压力79 MPa。这说明油液体积弹性模量过小,会造成油液压缩过大,从而使增压缸需要更多的油液来补充被压缩的油液,增加了增压的时间,导致了增压缸的增压效率降低。

对比图4a~4c发现,油液体积弹性模量的大小对被试立柱活塞腔压力的升高有很大影响,体积弹性模量越大,被试立柱活塞腔压力达到最大压力的时间就越短。油液的体积弹性模量表示的是油液的可压缩性,这对液压系统动态性能的影响很大,因此,选择合适的油液体积弹性模量对提高增压缸的增压效率非常重要[6]。

4 结论

使用AMESim仿真软件建立了液压支架立柱试验台液压系统增压回路的仿真模型,并进行动态特性分析;通过修改不同的参数值,得到增压回路增压过程中的各种仿真曲线;同时根据仿真结果,分析了增压回路的影响因素,优化了增压缸的技术参数,提高了增压缸的增压效率。这对整个液压系统动态性能的改善具有一定的指导意义。

参考文献:

[1]王静,李永堂,刘志奇.液压支架试验台加载液压系统动态特性仿真研究[J].机械工程与自动化,2010,(6):28-30.

[2]GB_25974.2-2010,煤矿用液压支架(第2部分)[S].

[3]李建光,于玲.基于AMESim的液压支架立柱自动增压阀的仿真研究[J].液压与气动,2011,(9):43-45.

[4]陈鹏伟,解宁,郭津津.基于AMESim的电液比例转速同步系统的优化设计[J].液压与气动,2013,(12):80-83.

[5]余锐平,肖世耀,罗成辉.基于AMESim 的液压增压缸的仿真分析[J].佛山陶瓷,2010,(2):25-27.

[6]李建光,于玲.基于AMEsim的液压支架立柱自动增压阀的仿真研究[J].液压与气动,2011,(9):43-45.