一种用于铁路养护机械走行的液压系统的设计

2015-04-16北京二七轨道交通装备有限责任公司工程机械研发中心北京100070

, (北京二七轨道交通装备有限责任公司 工程机械研发中心, 北京 100070)

引言

铁路钢轨在使用时间长以后,会产生不同程度的损害,如剥离、磨耗、肥边、焊缝凹陷及鱼鳞裂纹等。对钢轨进行打磨修复,可以使钢轨恢复良好的工作状态。同时,对新铺铁路钢轨还需要进行防御性打磨,以延缓产生损害的时间,如图1所示。

图1 钢轨打磨前后对比

打磨装置安装在作业车上,作业车在铁路钢轨上行走,随着作业车的行走,打磨装置上的砂轮对钢轨进行连续打磨。作业车行走牵引是由机车来担当。六节作业车由一台机车牵引,组成整列车,该列车为GMC-96B型钢轨打磨列车。目前GMC-96B钢轨打磨列出车已在铁路养护中批量运用。

根据作业车上打磨装置的工作特性,要求作业车的运行时速度,也即用来牵引的机车速度低,速度范围为3~15 km/h,并且速度平稳恒定,即精度要高,速度误差为:5 km/h(含)以下为±0.5 km/h;5 km/h以上为设定速度±10%。

设定速度的±10%,并且速度无级可调。因此机车作业时的动力传递采用了低速负荷特性好、调速性能好、结构简单、易于布置的液压传动。

1 液压系统的功能

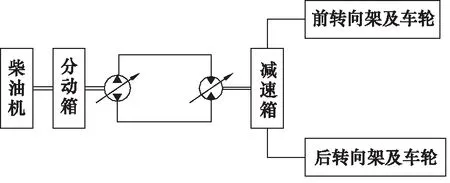

机车的动力源为柴油机,通过液压传动以及传动比合适的变速箱,将动力传递到前、后两个转向架上的6对车轮上,从而使车轮旋转,牵引列出运行。动力传递路线见图2。

图2 动力传递路线

柴油机扭矩传递给分动箱的输入轴,再通过分动箱驱动液压泵,两个液压泵通过高压油将扭矩传递给液压马达,液压马达驱动经减速箱及转向架上的齿轮箱,将扭矩传递给各车轮。 前后转向架各有3对车轮,共6对车轮。

铁路线路路况是变化的,经常有坡道,坡道会产生坡道阻力,因此机车的负载随不同路况也是变化的。液压系统除了在负载大时能牵引列车外,还应该控制使保持速度精度。

2 液压系统设计

液压系统的主回路就是液压泵驱动液压马达的工作油路,另外还有冷却回路,阀组回路等。

系统工作压力设定为40 MPa。采用闭式回路。调速采用变量泵-变量马达的容积调速回路,以满足大负载和相对来说较高速度的要求。马达的转速=流量/排量,所以通过改变马达的流量和排量,来控制马达的转速。

2.1 液压马达的选型计算

已知条件为,最大坡度33‰,机车重量P=1380 kN,作业车总重量G=4800 kN,打磨附加阻力Q=40 kN,车轮直径(半磨耗)1.013 m。终端驱动齿轮箱的传动比为4.087。

由此算出驱动整列车的马达所承受的最大扭矩为32 kNm。当列车速度为15 km/h时,马达转速超过3000 r/min。由于扭矩大、转速高,需要选用高速大扭矩马达,并且配以减速箱,将马达转速降低,扭矩加大。同时,结合车的结构,以及液压产品样本,经过计算,选定采用4个马达来驱动,每个马达的实际扭矩850 N·m,可选用排量160 cm3的马达。

根据流量公式:Q=Vn/ηMV[2],计算每个马达最大流量约为200 L/min。

2.2 液压泵的选型计算

根据柴油机转速1720 r/min,分动箱传动比1.396,计算出泵的转速约2400 r/min。

泵的选型根据马达的工况,已经根据负载扭矩,计算出系统的流量,系统采用闭式回路,考虑上最大流量和系统的泄漏,计算出一个泵的排量:

2.3 液压泵、马达型号

根据排量,考虑到在运用的可靠行,泵、马达选型型号及主要技术参数见表1。

表1 泵和马达主要技术参数

液压泵为斜盘结构轴向柱塞变量泵,流量无级调节,输出流量可为从零到最大值,带比例电磁铁,采用EP电气控制。当泵的斜盘摆过中位,即可改变液压油的流向,从而改变马达的转向,也就是改变车轮转向,使列车按不同的方向改变。泵内设有压力切断阀限制系统压力,设定值40 MPa。每个高压侧配有防止系统压力过载溢流阀,设定值为 42.5 MPa;还配有内置补油泵和补油溢流阀,补油压力由补油溢流阀限制,设为2.5 MPa。

液压马达为斜轴结构轴向柱塞马达,排量从零到最大无级可调,旋转方向双向可逆,对应列车不同运行方向,带比例电磁铁,采用EP电气控制,带有冲洗和补油阀。

2.4 液压阀选型

液压阀用于控制液压油的流向,压力,流量等。系统压力、液压泵和马达确定后,可以根据各阀的功能[3],按需要,依据压力和流量,选用液压阀。

系统的液压阀选用的液压阀型号及主要技术参数见表2。

表2 液压阀型号及压力

2.5 液压系统回路

液压系统原理图见图3。

1、2.液压泵 3~6.液压马达 7.溢流阀 8、9.液压方向阀 10.顺序阀 11.梭阀 12、13.电磁方向阀 14、15.分流集流块图3 液压系统原理图

系统采用了2个液压泵,4个液压马达,以及5个液压阀。另外,采用了分流集流块,对系统的流量进行均衡分配。

1) 主油路

带有压力的液压油从2个泵流出后在一个分流集流块合流,再同时分到4个液压马达,经液压马达释放能量后,汇集在另一个分流集流块,回到2个液压泵,开始新的工作循环。采用分流块的目的是使2个泵的液压油汇集后再流向4个马达,使流向各马达的流量基本均衡,并且可以互相补偿压力,从而使各马达转速基本一致,以保证各个车轮的转速一致,6对车轮旋转的同步性得到保证,则牵引力得到充分发挥行驶速度更加稳定。

2) 补油及冷却回路

每个液压泵内置的补油泵从油箱吸油,对系统进行补油,同时带走系统产生的热量,从泵的壳体内流出,经液压油冷却器冷却后,回到液压油箱。同时补充泄漏引起的流量损失。另外,液压马达带有内置的冲洗阀,将一定流量的热油经冲洗阀,从马达壳体泄出,也带走系统的部分热量。

3) 液压阀组回路

当列车作业走行时,阀组不动作;当实施制动时,电气控制的液压泵的电磁铁断电,液压泵不再向液压马达供油;但这时由于惯性,列车仍未停止,马达仍在转动,会反带液压泵旋转,为保护液压泵和向液压马达继续供油,列车实施制时阀组同时动作,通过液压泵的控制油口,使液压泵继续向回路供油,直到液压马达停止转动,列车停止为止。

2.6 液压系统的控制

液压系统采用电气、闭环控制。系统配有电气控制器。液压泵和液压马达分别带有电液比例阀,排量的控制为EP电气控制。控制器预先输入好控制程序。

司机室旋转速度手轮,电信号传递给控制器,然后经机车上的控制柜,传给液压泵和液压马达的比例电磁铁,从而调节泵或马达的排量,达到控制马达转速的目的。当速度设定后,系统通过闭环控制,来自动调整泵或马达的排量,从而使马达转速保持恒定。同时,控制添加了电信号的起动和停止斜坡,实现动作的平稳无冲击[5,6]。

3 液压系统安装

液压系统安装是否安全可靠,合理,对液压系统的工作性能有很大影响[4]。根据车的总体布局,使液压系统的安装尽量集中,便于维护和保养,同时注意系统远离热源,即柴油机及其排气管,确保安全。系统主要大部件安装示意图见图4。

图4 液压系统安装

4 结论

列车已生产和运用十余台,五年多的运用表明,液压系统的设计满足使用要求,在各种铁路线路上,都能进行动力传递,并且满足速度和速度精度的要求。

参考文献:

[1]TB 1407.1-89.列车牵引计算规程(补充件)增补新型机车的主要数据及有关曲线[S].

[2]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2006.

[3]张利平.液压气动技术实用问答[M].北京:化学工业出版社,2007.

[4]毛必显,孙宝青.液压传动原理与故障诊断[M].成都:西南交大出版社,2007.

[5]吕少力.减小液压系统回油阻力的改进设计[J].液压与气动,2012,(5):47-48.

[6]屈波.工程机械液压系统故障的现场检测与诊断探究[J].液压与气动,2012,(6):116-118.