基于AMESim的新型轨道式混凝土搅拌车液压系统建模与分析

2015-04-16兰州交通大学机电工程学院甘肃兰州730070兰州立盛达铁路新技术有限责任公司甘肃兰州730070

, ,2, ,2, (.兰州交通大学 机电工程学院, 甘肃 兰州 730070; 2.兰州立盛达铁路新技术有限责任公司, 甘肃 兰州 730070)

引言

随着我国铁路建设的快速发展,隧道施工量逐年增加,而隧道建设又离不开混凝土,因此,轨道式混凝土搅拌运输车在铁路隧道建设中具有非常重要的作用,它承担着将预拌混凝土从搅拌站运到施工现场的重任,实现隧道掘进机(TBM)的掘进和衬砌同步。其液压系统是整车的一个重要组成部分,它将直接决定着搅拌运输车作业时的稳定性及工作效率。本研究对6 m3轨道式混凝土搅拌运输车液压系统进行仿真,目的就是为了获得液压系统各参数的变化规律,为以后轨道式混凝土搅拌运输车液压传动部分的设计提供一定的参考经验。

1 轨道式混凝土搅拌运输车简介

轨道式混凝土搅拌运输车主要由平板车、副车架、柴油机、液压系统、减速机、搅拌筒以及附属装置等组成,如图1所示。

(1) 平板车平板车相对于整车上装部分是独立的,其作用就是承载着整个上装部分在钢轨上行走;

1.平板车 2、5.吊耳 3.轮对 4.副车架 6、8.滚道 7.搅拌筒 9.液压系统及减速机 10.柴油机图1 搅拌车结构组成

(2) 副车架该车副车架与平板车是可分离的形式,其作用就是在搅拌运输车到达施工现场以后,通过隧道内的起吊装置在吊耳处将副车架及其以上部分整体吊起,此时,副车架承担着混凝土以及整个上装部分的全部重量,而平板车可以完成其他作业任务;

(3) 液压系统液压系统的动力源由柴油机提供,液压泵通过取力器直接把柴油机的动力引出,然后转化为液压系统的液压能,最后经过液压马达驱动减速机转动,进而带动搅拌筒旋转;

(4) 搅拌筒搅拌筒主要由搅拌筒体和搅拌叶片组成,还包括法兰、滚道以及拖轮(前后各两个对称布置)等连接和支撑结构。搅拌筒为三段式结构,中节圆柱和两端不对称的双锥体构成,在搅拌筒内焊接着两条呈180°交错排列的搅拌叶片。整个搅拌筒以五点支撑的形式水平放置在副车架上,可以绕其轴线旋转。

本研究就是对该搅拌运输车液压系统进行仿真,通过仿真初步了解液压系统运行时各种参数的变化情况,这样不仅可以降低设计的盲目性,还可以确保试车时的安全性和稳定性,提高经济效益[1]。

2 建立仿真模型

2.1 搅拌车液压系统工作原理

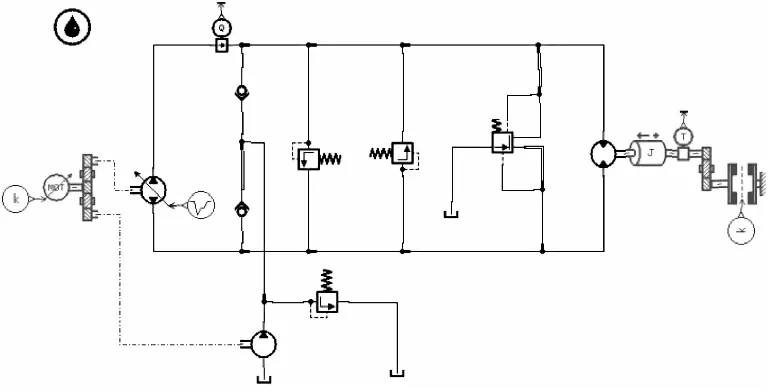

该搅拌车液压系统原理图如图2所示。

1.补油泵 2.变量液压主泵 3.手动换向阀 4.溢流阀 5、6.补油单向阀 7、8.高压安全阀 9.梭阀 10.被压阀 11.定量液压马达图2 轨道式混凝土搅拌运输车液压系统原理图

搅拌运输车液压系统工作原理:双向变量液压主泵可以正反向供油,双向定量马达可以双向旋转,液压主泵的排量可以通过手动换向阀进行调节,进而调节液压马达的输出转速。当变量液压主泵正向供油时,高压安全阀7工作以防液压系统过载;反之,高压安全阀8工作。

补油泵吸油并将补油单向阀6打开对低压油路进行补油,溢流阀可以限制该补油泵的最高压力; 同时,补油泵的压力可以控制梭阀的位置,然后将低压管路和回油管路通过背压阀10接通,将部分高温液压油排出,需要说明的是为了防止背压阀的压力过高,应设置安全阀的调定压力高于背压阀[2]。

2.2 搅拌运输车液压系统主要参数

液压系统各元件的主要参数如表1所示。

表1 液压系统主要参数

2.3 仿真系统建模

AMESim软件是某公司于1995年研发的专门用于液压机械系统的建模、仿真及动力学分析的优秀软件,该软件包含了IMAGINE的专门技术并为工程设计提供交互能力[3]。AMESim软件中的元件之间都可以双向传递数据,并且变量都具有物理意义[4]。这里主要用到了软件中的液压模块、机械模块和信号控制模块,由液压系统原理图来构建搅拌运输车液压系统仿真模型,如图3所示。

图3 6 m3轨道式混凝土搅拌运输车液压系统仿真模型

对仿真模型几点说明:

(1) 由仿真模型我们可以看到在变量液压主泵旁边是一个控制信号, 因为在液压模块中没有可选的变量液压泵的液压模型控件,所以在仿真过程中根据搅拌运输车不同工况向变量液压泵加载不同信号以控制搅拌筒动作;

(2) 发动机AMESim软件可以为用户提供两种类型的发动机,即带调控的与不带调控的。这两种类型的发动机都不符合搅拌车液压系统的要求,因此,根据搅拌运输车实际工况,采用外部加载一个模拟信号来代替发动机的输出特性,这里采用2100转发动机的外特性来加载;

(3) 变量液压主泵由于只能采用电信号来控制变量柱塞液压泵实现搅拌筒的两个正转(4 r/min和12 r/min)、一个反转(-4 r/min)以及停车四个工作位置,所以我们直接向变量柱塞泵加载连续控制信号来改变斜盘比例系数的大小和正反以实现泵的不同排量和方向,进而模拟搅拌筒真实旋转工况;

(4) 减速机在软件的机械模块库中选用一个带转动惯量的旋转负载与一个一级机械变速齿轮串联的方式来模拟专用减速机,在仿真模型中双向液压马达右边的即为专用减速机;

(5) 搅拌筒该软件中没有现成的搅拌筒模型,因此在软件所提供的机械模块库中选择一个一端固定而另一端可旋转的元件来代替搅拌筒,该元件可以通过外部加载固定或可变信号来模拟混凝土的加载过程。

3 液压系统仿真

混凝土搅拌运输车通过搅拌筒的旋转来完成各种工况,在这里将工况分为两大部分,一是装载混凝土过程即进料工况;二是搅拌运输车满载工况。其中满载工况又分为搅拌运输车满载作业全过程工况(包括进料、运输、卸料)、搅拌筒以4 r/min搅动运输时突然启动和停止两种情况[5]。现分别对这几种情况进行仿真。

3.1 进料工况

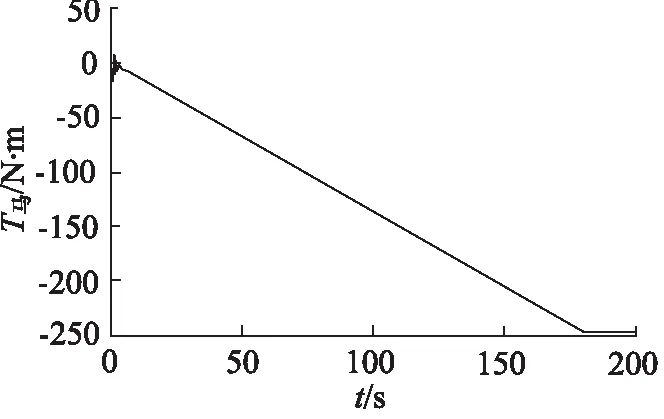

一般情况下装满6 m3混凝土所用时间为3 min左右,在进料的过程中柴油机需要不断的提高输出扭矩来保证快速进料,因此在这个过程中搅拌筒的负载(T搅)是逐渐增加的,为了真实模拟这种工况向搅拌筒加载一个呈线性增加的控制信号来模拟混凝土量随时间成线性增加的过程,并且给一固定信号使得变量液压主泵处于最大正排量,为了保证混凝土的匀质性,装料停止后柴油机的最大转速需要保持一段时间,在这里取这段时间为20 s,混凝土装载曲线如图4所示,仿真模型如图5所示。

图4 混凝土加载曲线

图5 进料工况仿真模型

仿真结果如图6所示,由图6可以看出液压马达扭矩变化情况。搅拌筒负载随着混凝土量加入而增大,液压马达的扭矩也基本上呈现出线性增加的趋势(负值表示反转),整个进料过程,只有在混凝土刚刚进入搅拌筒的时候液压马达的扭矩(T马)出现了剧烈的波动,主要原因是混凝土的加入使得搅拌筒由空载工况变为负载工况的时间较短,再加上搅拌筒与液压马达是通过减速机实现刚性连接,而液压马达与变量液压泵是通过油液传递扭矩,进料过程造成两者的惯性不同步,进而使管路内的油液呈现出不规律的震荡现象。这种现象持续时间较短,加上安全阀的保护作用,震荡幅度下降的还是比较快的,之后马达扭矩再没出现任何波动。由于装载混凝土的速度较慢,在进料过程中(除了刚开始)搅拌筒的负载变化率都比较小,对整个液压传动系统冲击不会很大。

图6 液压马达扭矩变化

3.2 满载工况

1) 搅拌筒正常工作全过程工况

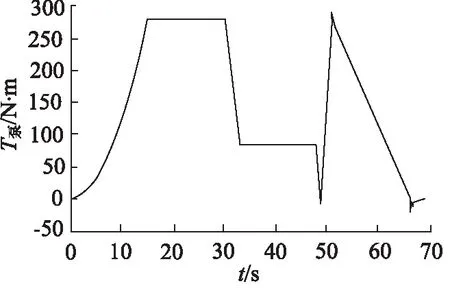

混凝土搅拌运输车在满载正常工作时包括以下工序:首先随着搅拌筒转速的提高实现正转进料,并以12 r/min的转速预搅拌,然后搅拌车运输混凝土过程中以4 r/min的转速搅动以防止混凝土离析、凝结,接着到达施工现场后保持12 r/min的转速完成反转卸料,最后停止(0 r/min )。

对混凝土搅拌运输车以上各种工况进行仿真时,我们采用对变量液压主泵加载连续变化信号,主要是利用信号来控制变量泵节流口的横截面积,从而实现变量泵不同排量。在此将各种工况的换向时间,即手动换向阀的转换时间设置为3 s,每种工况工作时间为15 s。仿真模型如图3所示,图7为信号加载,图8~图15为仿真结果。

图7 液压泵信号加载曲线

图8 液压泵两端压力变化曲线

由图8显示的液压主泵两端压力变化实线表示液压泵高压端口3的压力变化,虚线表示液压泵低压端口1的压力变化,由曲线可以得到,在0 s、15 s、30 s、48 s时,即搅拌筒在不同的工况之间进行转换时,液压泵的压力发生了明显的波动现象,原因是因为在这些时刻管路中的液压油会产生不同程度的冲击,造成液压泵出现不稳定工作,从图中也可以看出这种不稳定时间是比较短暂的。

由图9可以明显的看出,液压马达扭矩(T马)波动也是比较明显的,液压马达的扭矩在搅拌筒刚刚开始进料和卸料时波动最大,主要原因是在这两个时刻搅拌筒负载变化比较快,由此形成的液压冲击相对于其他工况较大。而图10变量液压泵的扭矩(T泵)波动程度相对于液压马达扭矩波动程度来说就比较小,这主要是由于管路中的油液对变量液压泵起到一定的缓冲作用,而液压马达与减速机之间属于刚性连接,缓冲作用较小,因此液压马达波动程度明显的比变量液压泵的波动程度大的多。

图9 液压马达扭矩变化曲线

图10 液压泵扭矩变化曲线

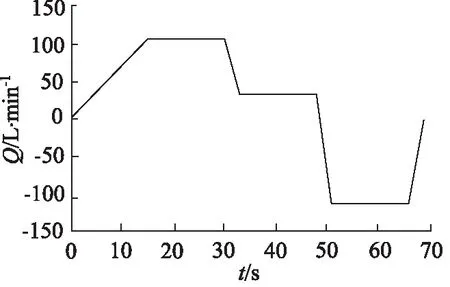

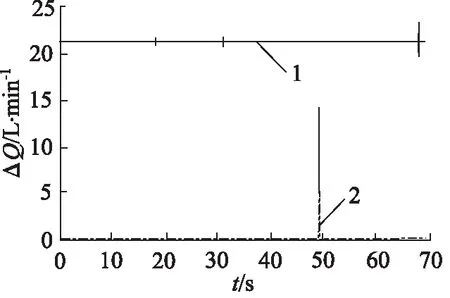

由图11可以看出,相对于液压泵和液压马达来说液压系统的流量基本没有变化,主要是因为溢流阀、两个高压安全阀和辅助泵的补油回路在起作用,图12中可以看出在搅拌筒工况转换的时候溢流阀和安全阀均有明显的有波动,这就是安全阀在起作用,即以溢流量为代价来减小对各液压元件的损坏程度。

图11 系统流量变化曲线

图12 溢流量变化曲线

图13a和图13b分别显示的是液压马达转速变化曲线以及为了能够清晰的表示马达转速变化过程的局部放大图, 其中图13b显示的是搅拌车到达施工现场后从搅动工况停止转动,然后变换到反转卸料工况并保持15 s,理论上在这段时间内液压马达的转速是恒定的即平行于X轴,而从图中可以看到该曲线在刚开始发生明显的波动后直线稍微有些倾斜,原因是当变量液压泵正转与反转切换时,闭式液压系统会强迫管路中的液压油改变方向,尽管这个时间很短暂,但我们还是可以从图中清晰的看出液压油的换向对液压泵输出流量的影响,进而造成液压马达转速曲线的波动和倾斜。

图13 液压马达转速曲线

图14表示的是搅拌筒的转速变化,最大转速为12 r/min,运输时的搅动转速为4 r/min,最后停止转动。搅拌筒转速在48~51 s波动最明显,原因是由于搅拌筒由正传变为反转受到的冲击较大。

图14 搅拌筒转速变化曲线

由以上仿真结果不难看出,搅拌筒在各种工况之间转换时,液压泵的压力、液压马达的扭矩、转速以及搅拌筒的转速都发生了明显的波动,但是波动的时间都是比较短暂的,并且波动量都在液压元件的承受范围之内,再加上液压系统中安全阀可以起到保护作用,所以不会因过大的压力和扭矩而损坏液压元件。因此可以得出搅拌运输车在正常工作过程中液压系统仿真模型各个参数的设定是合理、可靠的。

2) 搅拌车运输时发生故障突然启动和停止工况

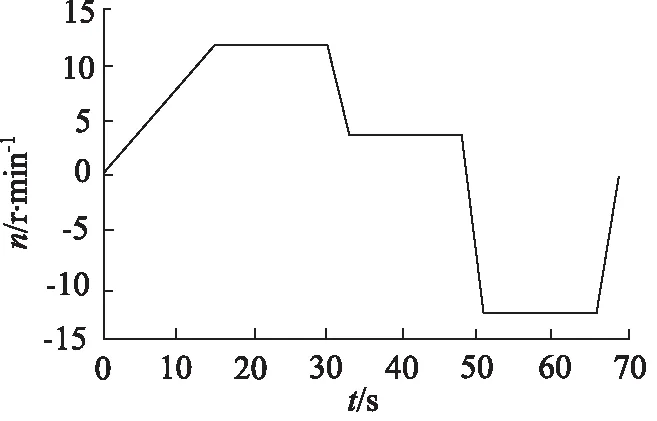

搅拌车最重要的功能就是向施工地点运送预拌混凝土,在这种工况下为了保证混凝土的质量搅拌筒必须保持4 r/min的转速进行正向旋转,这也是用时最长的一种工况,所以搅拌车在运输途中很可能发生故障,在排除故障后又必须迅速启动搅拌筒,因此为了获取液压系统参数在这种工况下的变化规律以及换向阀的换向时间为多大时对液压元件最有利,我们需要对此工况进行仿真。

在仿真时我们也是直接给变量液压泵加载控制信号,使搅拌筒的旋转速递从0 r/min开始上升到正转4 r/min,经10 s后迅速从4 r/min下降为0 r/min,该工况的仿真模型如图3所示, 图15a和图15b为仿真结果。为了方便对比参数的变化规律,将四种不同换向时间下的曲线放在一张图上,图中的1、2、3、6曲线分别代表手动换向阀的换向时间为1 s、2 s、3 s、6 s时液压系统马达扭矩的变化情况。

由图15a显示的是液压马达扭矩变化情况,图15b显示的是液压马达扭矩变化局部放大图。 由图可

图15 液压马达转矩图

以看出,当搅拌筒启动和停止时,液压马达的扭矩都会有不同程度的波动,换向阀的换向时间越短,转矩的绝对波动量越大,对马达的冲击越大,因此我们可以采取延长换向阀换向时间来降低液压马达的扭矩峰值,从而减小对液压元件的冲击,但是一味地延长换向时间会降低搅拌运输车的工作效率,从图中可以看到当换向阀的换向时间为3 s时能兼顾到液压马达扭矩峰值与搅拌车工作效率之间的冲突。

4 结论

通过对6 m3轨道式混凝土搅拌运输车液压系统进行仿真,可以得出以下结论:

(1) 对搅拌筒进料工况仿真结果得知整个进料过程液压马达的扭矩(除刚开始)是比较稳定的,即搅拌运输车可以实现平稳进料;

(2) 对搅拌运输车正常工作过程进行仿真,搅拌筒在不同工况之间转换时液压系统各参数出现明显的波动,这就对液压系统各元件的性能提出了较高的要求。因此,在液压系统选型时要留出一定的裕度来抵抗工况转换时的液压冲击;

(3) 对搅拌运输车运输途中突然发生故障这种工况进行仿真,可以得出手动换向阀的换向时间为3 s时最佳,这不仅降低了液压系统各元件的冲击程度,还兼顾到了搅拌运输车的工作效率。

参考文献:

[1]赵铁栓,蔡应强.基于AMESim的混凝土搅拌车液压系统仿真[J].工程机械,2005,(8):52-56.

[2]梅彦利.新型混凝土搅拌运输车的液压系统[J].液压与气动,2010,(6):23-25.

[3]付永领,齐海涛.LMS Imagine. Lab AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2011.

[4]王勇亮,卢颖,赵振鹏,等.液压仿真软件的现状及发展趋势[J].液压与气动,2012,(8):1-4.

[5]袁成,韩嘉骅.一种新型双动力混凝土搅拌运输车液压系统及其能耗分析[J].液压与气动,2012,(12):93-97.