矿用车辆车架疲劳试验台加载系统设计

2015-04-16,,

, ,

(1.华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074; 2.三一矿机有限公司, 江苏 昆山 215300)

引言

车架是矿用车辆的关键承载部件,在矿车工作过程中受到的作用力主要是来自车厢载荷的重力、悬缸向上的支撑力、车架前部部件的重力(包括发动机、前支撑、冷却系统、平台、驾驶室等部件),以及在卸料时举升缸对车架举升座的作用力。其强度、刚度、动态特性、疲劳性能对矿用车辆运行时安全性有很大影响,因此对矿用车辆车架进行疲劳试验意义重大[1]。针对某单位矿用车辆在使用过程中出现个别车架和前后桥部件开裂问题,本研究设计了力加载疲劳试验台,用于研究车架疲劳性能。通过该试验台,可以模拟矿山现场工况,对车架及前后桥部件(包括后桥壳、A型架、A型臂、转向臂等)施加疲劳交变载荷、测试车架及相关部件疲劳寿命,以进一步优化结构、提升产品质量。

1 方案设计

根据矿用车辆车架受力特点,本系统方案采用倒扣车架模式,并在车架上安装后桥总成、A型架、A型臂、转向臂,前后悬缸由刚性连接工装代替。车架纵梁固定在试验台支撑座上。通过四个液压缸对前后桥轮胎安装位加载,模拟车辆施工过程车架总成受力情况。

试验台控制系统采用典型的阀控缸力加载系统。由于对称伺服阀加工相对简单,而非对称缸具有结构简单、占用空间少、承载能力较大等优点[2]。因此在阀控液压缸伺服系统中通常采用对称阀控制非对称缸方式。但是这种控制方式的液压缸,在换向时容易产生较大的压力突变,振动和噪声,系统内部压力也有可能高出供油压力,产生回油现象。采用非对称阀控制非对称缸形式,不仅能消除或者大大缓解压力突变,而且还能提高系统承载能力。综上考虑,本系统采用非对称阀控制非对称缸方案。

2 加载系统特性分析计算

在设计阶段对液压系统进行动静态特性分析,可确定液压控制系统主要技术参数并预测系统性能,大大缩短液压系统设计周期,避免因重复试验及加工所带来的昂贵费用,并及早认识系统在动静态特性方面所存在的问题并加以消除。

2.1 静态特性分析

1) 基本模型

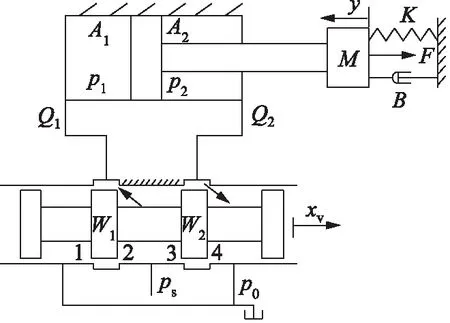

典型非对称阀控制非对称缸原理如图1所示。

图1 非对称阀控非对称缸原理图

对于非对称阀有:

W2/W1=n

(1)

式中:W1为阀口1、2面积梯度;W2为阀口3、4面积梯度;n为常数,n<1。

对于液压缸有:

A2/A1=m

(2)

式中:A1、A2为无杆腔和有杆腔有效作用面积,m2;m为常数。当m<1 时,液压缸为非对称缸;当m=1时,液压缸为对称缸。

当液压缸的负载F不变是因液压缸运动换向而产生的压力突变值为[3]:

其中,ps为液压源供油压力,Pa;

可见当负载F不变时, 液压缸两腔的压力突变值与负载无关, 只与ps、n、m有关, 易知当n=m时,Δp1=Δp2=0,可消除压力突变现象。

本试验台要求缸的作用力为拉力,液压缸在稳态时满足力平衡方程和流量方程。

FL=p2A2-p1A1

(3)

Q1/A1=Q2/A2

(4)

式中:FL为液压缸负载,N;p1为液压缸无杆腔压力,Pa;p2为液压缸有杆腔压力,Pa;Q1为液压缸无杆腔流量,m3/s;Q2为液压缸有杆腔流量,m3/s;

定义负载压力pL=FL/A2则由式(2)、式(3)有:

(5)

2) 非对称滑阀压力-流量特性

定义与液压缸有杆腔相连的阀口流量为负载流量QL即Q2。

当xv>0时有液压缸两腔压力流量方程如下:

(6)

(7)

式中:p0为回油压力,Pa;Cd为滑阀流量系数;ρ为液压油密度,kg/m3;xv为滑阀阀芯位移,m;y为活塞位移,m。

由式(2)、式(4)~式(7)有:

(8)

同理,当xv<0时,

(9)

(10)

(11)

在系统油源压力ps确定为32 MPa,为减小液压缸面积计算时取负载压力pL=ps,加载力为2 Hz正弦变化的情况下。通过前述分析计算得到液压缸活塞直径为250 mm,活塞杆直径为180 mm,无杆腔作用面积为0.049 m2,有杆腔作用面积为0.024 m2,有杆腔与无杆腔作用面积比m=0.489,活塞杆行程为0.5 m。试验台振幅要求1 cm,对应的单个液压缸流量为236 L/min。综合考虑负载匹配和伺服阀需要选择系列产品及n与m尽量接近的情况下, 基于某公司标准型号系列的

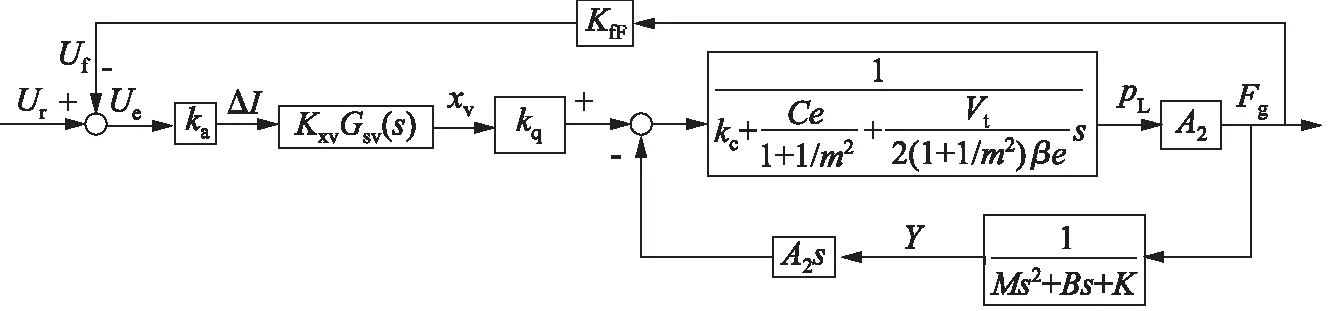

图2 非对称阀对非对称缸力控制方框图

YFW10伺服阀,定制非对称伺服阀,其面积梯度比n=0.4386。

2.2 动态特性分析

(1) 非对称阀压力-流量特性

对式(8)和式(11)泰勒展开,可得滑阀流量压力特性的线性方程:

QL=kqxv-kcpL

(12)

式中:kq为滑阀流量系数,m2/s;kc为滑阀流量压力系数,m5/(s·N);

(2) 液压缸流量连续性方程

液压系统正常工作时,活塞大部分时间在稳态工作点附近微动,设V10、V20为稳态工作点处无杆腔和有杆腔容积,Vt为此时液压缸总容积,当V10=V20=Vt/2时,液压弹簧刚度最小,系统稳定性最差,因此假设此处为稳态工作点。考虑液压油可压缩性和液压缸外部泄漏以及试验台加载力要求液压缸无杆腔和有杆腔流量连续性方程如下:

(13)

(14)

式中:V1为液压缸无杆腔容积,m3;V2为液压缸有杆腔容积,m3;Ce为液压缸外部泄漏系数,m5/s/N;βe为液压油体积弹性模量,N/m2;

(15)

(16)

式(17)拉氏变换得液压缸流量连续性方程:

(18)

(3) 液压缸力平衡方程

液压缸力平衡方程有:

Fg=A2pL=Ms2Y+BsY+KY

(19)

式中:M为负载折合质量;B为黏性摩擦系数N·s/m;K为负载的刚度,N/m;Fg为加载力N;

(4) 非对称阀控非对称缸力加载系统方框图及传递函数

由(12)、式(18)、式(19)可画出如图2的统一的非对称阀控非对称缸力加载系统方框图。

忽略BKce项,由上述方框图及梅逊公式有:

(20)

系统开环传递函数表达式:

(21)

式中:Ka为伺服放大器增益,Ka=0.004A/V;Ksv为伺服阀流量增益,Ksv=0.1 m3/(s·A) ;Gsv(s)为伺服阀传递函数。

通过以上分析得到的控制系统数学模型知该力加载系统与对称阀控制对称缸力控制系统形式相同。系统中液压缸总容积Vt=0.016 m3,单个液压缸负载折合质量M=2500 kg,液压油体积弹性模量βe=700 MPa负载弹性模量K=1.0×107N/m,综合前述计算结果及以上参数式(20)具体形式如下。

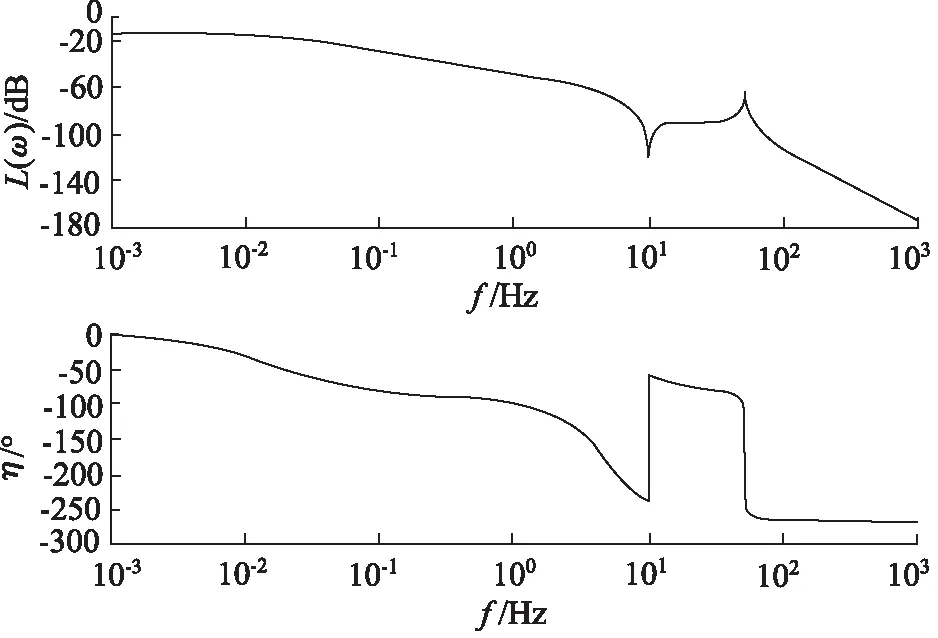

此非对称阀控非对称缸力控制系统开环Bode图如图3。由Bode图看出,该系统虽然稳定,但穿越频率几乎为零,系统响应时间很长,不满足系统快速性要求,需要对该系统进行调节。

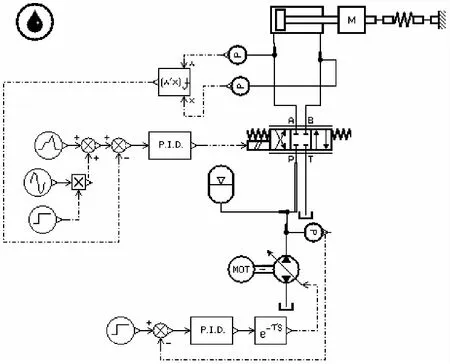

图3 阀控缸力控制系统开环Bode图

3 系统仿真

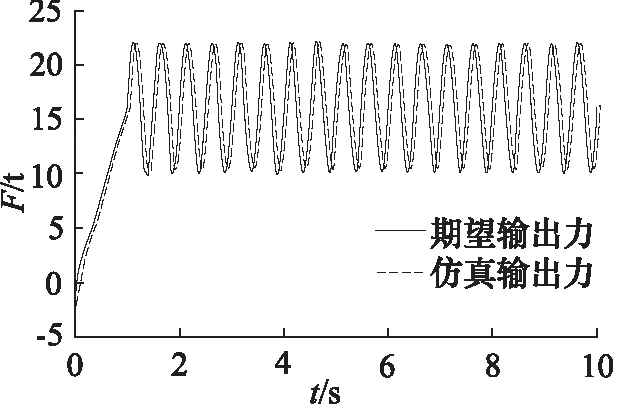

为提高系统快速性,可以采用提高系统开环增益的方法,因此给上述系统加入PI调节环节。PI调节环节中的比例环节在提高系统开环增益以提高系统快速性的同时也能减小系统稳态误差。积分环节的加入使系统成为Ⅰ型系统,跟踪信号能力增强,减小系统稳态误差。利用用于液压机械系统建模仿真及动力学分析的AMESim软件,对增加调节环节后的力加载系统进行仿真的模型如图4所示。系统Bode图及系统仿真输出分别如图5和图6所示。从图5中可见系统穿越频率加大且幅值裕度为9.8 dB,相位裕度为260°,满足通常系统对幅值裕度6~12 dB,相位裕度30°~60°的要求,图6有仿真输出值与期望输出吻合。

图4 非对称阀对非对称缸力控制系统仿真图

图5 试验台力加载系统仿真开环Bode图

图6 试验台力加载系统仿真结果

4 系统组成及工作介绍

4.1 系统组成

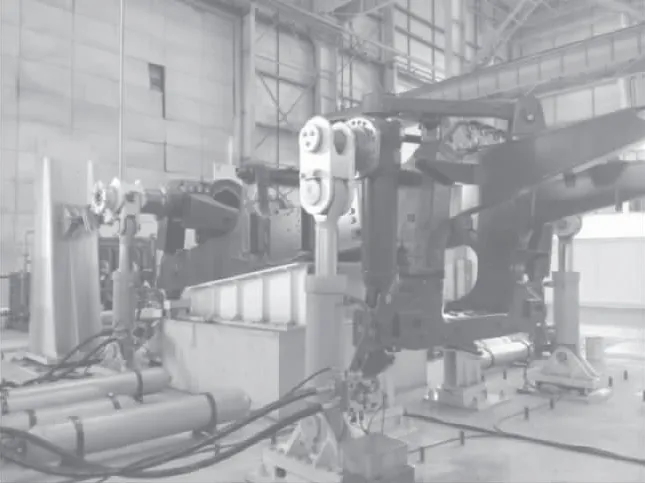

该疲劳试验台是集机械、液压、计算机控制、传感器技术为一体的复杂系统, 其主要由控制台、 液压系统、机械系统等组成。目前该试验台已投入使用,如图7所示。图中未包括液压站、控制加载控制台及其他辅助组件。

4.2 液压加载系统原理及工作过程介绍

试验台的单个液压缸加载系统原理如图7所示。加载液压缸油路可以分为两路, 分别为伺服控制油路和旁通油路。两油路的通断互不影响, 相互独立。

图7 试验台实物图

每个加载通道的供油路中,分别设置一个液控单向阀2,由操作人员和计算机控制。用于出现故障时,切断压力油,从而加大试验过程的安全性。通过控制换向阀1电磁铁的得电和失电来控制液控单向阀的开和关从而控制伺服油路的通断。通过给伺服阀相应的控制信号(电流)来控制加载缸4的动作。通过液控单向阀7和电磁换向阀8,还可以实现对加载液压缸的手动操作,用于设备的装配及或伺服阀出现故障时液压缸复位。压力传感器5用于采集液压缸有杆腔和液压缸无杆腔压力并传至工控机用于计算液压缸加载力及参与对伺服阀3的控制。

1.换向阀 2、7.液控单向阀 3.伺服阀 4.加载液压缸 5.压力传感器 6.溢流阀 8.电磁换向阀图8 液压加载系统原理图

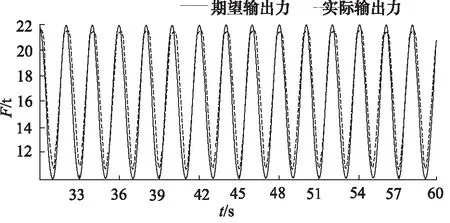

图9所示为该疲劳试验台工作界面,其显示的是试验台一个液压缸的输出力曲线与期望力曲线,该实际运行曲线与图5的仿真曲线吻合。

图9 试验台实际输出

5 结论

本研究采用了非对称阀控非对称缸的方案对某单位矿用车辆车架疲劳试验台液压力加载系统进行设计。在系统静动态特性的分析计算并仿真的基础上,根据试验台的实际需要设计了安全可靠的液压系统。在加载控制系统中加入PI控制来提高系统响应速度等性能。试验台运行情况表明,系统运行可靠、稳定、无压力跳变现象,能够很好的对矿用车辆车架进行疲劳试验,达到了使用方的工作需要。

参考文献:

[1]吴华杰. 基于路面载荷的轿运车车架振动疲劳分析[D].扬州:扬州大学,2013.

[2]王栋梁,李洪人,张景春.非对称阀控制非对称缸的分析研究[J].济南大学学报(自然科学版),2003,(6):118-121.

[3]许贤良,丁雪峰,杨球来.非对称伺服阀控制非对称液压缸的理论研究[J].液压与气动,2004,(6):16-18.

[4]王春行. 液压控制系统[M].北京:机械工业出版社,2008,2.

[5]梁来雨,李维嘉. 多维力加载试验台液压系统设计[J].液压与气动,2011,(1):53-55.