防爆气动搬运系统方案设计

2015-04-16,

,

(中北大学 机电工程学院, 山西 太原 030051)

引言

药芯是将可燃性粉末药品混合,在螺压机螺旋力下经模具挤出成型的一种发射药。根据生产要求,需定期更换模具来生产不同截面的药芯。传统更换模具是操作员进入现场操作,用手动倒链勾住用钢丝绳拴的模具,在生产车间和模具库之间牵引搬运。药芯生产车间内散布着各种浓度的粉尘混合物,属于爆炸性环境。操作员在搬运时,随时可能出现机械火花、热表面、静电等点燃源[1]将粉尘混合物点燃,甚至引燃模具或螺压机内的药芯,对操作人员的生命安全构成严重威胁。

针对粉尘类环境潜在的爆炸性危险,研制了远程控制的防爆气动搬运系统,替代操作员现场搬运模具。

1 系统的组成及其工作过程

将模具从生产车间的螺压机抱闸口卸下搬运到模具库内,需要按照“L”字轨迹行走绕过障碍物和防爆门。根据行程分析,气动搬运系统由气动绞车、三轴桁架机械手、辅助机构等组成。

气动绞车是有轨牵引方式的搬运小车。模具放置在绞车的托架上,在生产车间和模具库之间长距离运输。气动绞车由轨道、绞车、卷筒、双向气动马达、减速机、电磁制定器、钢丝绳和行程开关等组成。钢丝绳缠绕在卷筒上,两绳端都固定在绞车上。在气动马达带动卷筒旋转时,钢丝绳从卷筒一边放出,另一边卷入,拖拽绞车在轨道上行驶,行程开关和电磁制定器保证绞车在行程位置上的精确停止。

三轴桁架机械手是生产车间内搬运模具,完成相关动作来绕过障碍物的搬运机械手。三轴桁架机械手由三轴运动机构和夹紧机械手爪组成。2个机械手爪安装在机械手臂的末端,通过夹紧气缸伸缩实现手爪松开和抱紧模具两颈的动作。三轴运动机构的升降运动和横向运动都采用气动马达驱动齿轮与齿条相啮合,滚轮在导轨上运动的方式。机械手臂在升降箱内升降运动,升降箱的滚轮在横梁轨道上横向运动。升降运动和横向运动所有零部件,如“V”型滚轮、导轨,齿轮、齿条,双向气动马达,电磁制动器,减速箱,润滑块等都安装在升降箱上。横梁两端的滚轮在两根纵向的纵梁轨道上运动。两纵梁一边使用“V”型导轨,一边是平导轨,使纵向运动准确且没有过大的阻力。纵向运动距离较小采用气缸作为动力元件。

辅助机构包括药芯切刀和抱闸松紧机构。药芯切刀在螺压机将模具顶出后,切断模具前后端的药芯。由出料间内控制的气缸动作执行切断运动。抱闸松紧机构是将模具前端和螺压机出料口抱紧的装置,抱闸松紧机构由原有机构改造而来,将控制抱闸闭合的旋转把手从生产车间改到出料间操作。

防爆气动搬运系统根据现场障碍物情况控制系统的相关动作,完成卸下旧模具,安装好新模具。其大体的工作过程为:三轴桁架机械手运动到模具上方位置,手爪夹紧模具,松开抱闸,模具在螺压机挤出力下前进使模具完全退出抱闸口,切刀切断模具前后端药芯,机械手运动到绞车停靠位置将模具放到绞车托架上,绞车载着模具到模具库,工人将模具从绞车上搬下并换上新模具,绞车回到生产车间停靠点,机械手夹紧模具并重新安放到抱闸口位置,抱闸锁紧模具完成整个搬运过程。

2 电气气动控制

防爆气动搬运系统采用PLC逻辑控制,气动执行的方式。

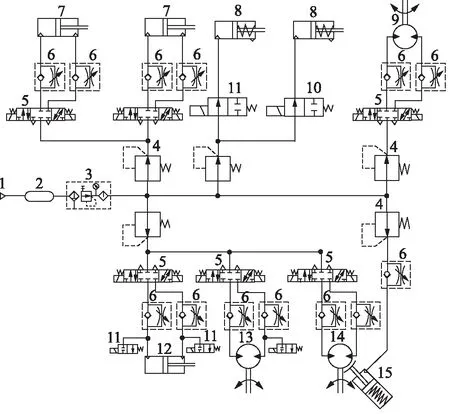

2.1 气动控制

气动元件具有使用安全可靠、寿命长、使用维护方便,可在易燃、易爆、粉尘等恶劣的环境中安全工作[2],特别适合作为本系统的动力源件。搬运系统执行机构的长行程动作,选择双向气动马达作为执行元件。小行程的动作选择气缸作为执行元件。气动搬运系统的气动原理如图1所示。其中7是机械手的手爪夹紧气缸,8是手爪锁紧气缸,10是绞车运动马达,12是纵向运动气缸,13是横向运动马达,14是升降运动马达。各单向节流阀6控制各运动元件的运动速度。溢流阀控制各气路的气压大小,确保执行元件力的大小。常闭电磁阀11作用是在螺压机将模具推出过程中,让纵向运动气缸内没有气压,方便螺压机将模具顶出。气动制动器15在气源切断的情况下将升降手臂制动,可避免发生模具坠落事故。

1.气源 2.储气罐 3.气动三联件 4.溢流阀5.三位五通电磁阀 6.单向节流阀 7.夹紧气缸 8.锁紧气缸9.绞车双向马达 10.两位两通电磁阀 11.常闭两位两通电磁阀12.纵向进退气缸 13.横向左右双向马达14.升降双向马达 15.气动制动器图1 气动原理图

2.2 PLC控制

气动搬运系统的控制要求控制是采用点动、单步控制方式,并且现场和监控室内都能进行操控。点动方式即是在单步运行时需要长按按钮,才能完成相应动作,这种方式主要是用于设备的调试和出现特殊情况排除故障。单步方式只需按一下按钮,搬运系统完成一次单步运动,通过接近开关或行程开关,确定单步运动的停止,确保动作位置的精确。现场采用可移动的组合防爆按钮盒操控,不使用时放到现场防爆箱内。监控室采用控制台的按钮开关操控。

控制系统结构框图如图2所示。PLC输入端由信号传感器和控制按钮等信号,PLC输出端控制各种气动电磁阀、电磁制动器和指示灯。PLC运行时,循环扫描程序,提取由操作按钮和传感器发出的输入映像区内的输入信号,经过PLC内部逻辑运算后输出到输出映像区,对电磁阀和指示灯输出,实现对气动元件的控制和指示。通过软件编程,方便实现各种复杂的控制和操作,如2个机械手爪的夹紧和松开动即可以作同时动作也可以分别动作,现场和远程都能够操作,且操作时互锁。

图2 控制系统结构框图

2.3 控制过程

更换模具时,需要将原有的模具从抱闸口卸下运回到模具库内再从模具库内将新的模具给安装到抱闸上,包含有缷模过程和装模过程。其基本的动作顺序是:开机自检—初始状态(绞车停在模具库停靠点,机械手夹紧、机械手停在绞车生产车间停靠点上方,机械手臂处在最高点)—绞车前进10 m—手爪张开—机械手横向右移4 m—纵向后退0.5 m—手臂下降1.2 m—手爪夹住模具两颈—纵向气缸断气,处于自由状态—出料间内松开抱闸—螺压机顶出模具0.5 m—切断前后端药芯—横向向左移4 m到绞车上,机械手臂下降1.2 m—手爪解锁—松开手爪,将模具放到托架上—机械手回到初始状态—绞车后退10 m(穿过防爆门到达模具库停靠点)—工人卸下模具,放新模具到绞车上—绞车前行10 m到生产车间停靠点—手爪张开—手臂下降1.2 m夹紧模具两颈并锁紧—手臂上升1.2 m—横向右移4 m到抱闸口位置—纵向后退将模具插入到模具抱闸口—闭合抱闸—松开机械手爪—回到初始状态,完成装模过程。

3 危险情况分析与防范措施

3.1 设备的防爆措施

防爆气动模具搬运系统在可燃性粉尘环境中工作。粉尘混合物在空气中的超过危险浓度,出现点燃源就会出现燃烧甚至爆炸。防止粉尘混合物的燃烧或爆炸,除控制环境中粉尘的浓度外,避免出现点燃源是防止电气火灾和爆炸事故发生必不可少的防范措施[7]。根据GB 25286-2010《爆炸性环境用非电气设备》和GB 3836-2010《爆炸性环境用防爆电气设备》系列标准,在设计、选件、制造、安装、使用过程中采取有效防燃防爆措施,避免点燃源的出现。

在爆炸性环境中非电气的设备或零部件等因相互摩擦、碰撞等产生电火花、热表面或静电荷等[1],电气设备正常或非正常使用中发热量过大,活动触头等运行时产生的电弧或电火花等[7]都能够成为点燃源,将混合粉尘引燃。在设计阶段考虑潜在点燃源,减少点燃源的出现。

(1) 降低系统的整体运动的速度。降低运行速度,方便实现位置精确,也可以减少碰撞、摩擦和制动时也产生机械火花、热量和静电量[4],减少点燃源出现概率。

(2) 提高外壳防护等级[3]。能够产生的电火花、电弧、热表面等与粉尘有效隔离。高速运动的机械零部件进行隔爆处理。在生产车间内所使用的电气设备和装置采用密封的防爆电器。

(3) 在容易发生爆炸危险场所的电气设备和非电气设备的金属外壳应可靠接地,及时将静电传导到大地,减少静电荷的积聚。

(4) 对暴露在粉尘环境中的运动零部件使用防静电的材质。对摩擦和碰撞的零件使用铜合金制造或在表面镀铜处理。

(5) 合理的电气布局。将能够产生火花、电弧和高温危险的电气设备和装置,如电气柜等放置到其他场所。

3.2 搬运系统安全防护措施[6]

气动搬运系统搬运时,模具内就含有余药,本身具有危险性,绝对不能出现模具和其他物体碰撞,机械手出现故障导致模具坠落等危险情况发生。因此搬运过程中系统运行应有很高可靠性和安全性要求,对可能出现的错误操作、零部件失效、电源气压突然切断等突发状况应具有相应的防范和补救措施:

(1) 远程监控通过借助原有的远程视频监控系统,实时跟踪和掌握搬运现场的动态,通过操作有效规避障碍物和防范潜在危险情况发生。

(2) 控制灵活防爆气动搬运系统采用现场和远程、单步和点动控制的方式,能有效处理搬运过程中突发状况,可供选择的工具和手段更加的灵活多样,也更方便处理突发情况。

(2) 制动保护在气源、电源失效状况出现时,制动器在弹簧力作用下处于制动状态,避免模具的坠落。

(3) 限位保护对设备运动机构的行程进行机械限位,机械限位是错误操作或行程开关等失效时进行限位,防止超过最大行程。

(4) 过载保护若搬运时模具被阻挡、拖拽等情况而出现过载,过载保护能够有效的防止出现硬拉拖拽情况。

(5) 夹持锁紧保护在气源切断下,手爪仍能在锁紧气缸的机械限位下保持足够的夹紧力夹紧模具,防止出现模具坠落等危险情况出现。

4 结论

防爆气动模具搬运系统是为了替代操作员现场工作而设计的。根据工厂现场情况制定搬运方案,采用气动执行,PLC控制的方式。对系统中存在的危险因素进行有效的控制,对可能引起粉尘爆炸性环境爆炸的点燃源进行分析并采取相应的防爆措施,对系统运行中设备故障情况采取防护措施。气动模具搬运系统不仅提高了模具搬运的自动化效率,减轻了操作人员的工作强度,同时该系统相对于传统搬运,减少了人为操作对模具搬运过程的影响,整个搬运过程更具有规范性、安全性和可靠性,对降低爆炸事故概率,保障生命安全和减少企业财产损失有重要的意义。

参考文献:

[1]邢立兵,刘彦杰.论爆炸性环境用非电气设备的防爆[J].电气开关,2012,50(2):105-108.

[2]GB 25286.1-2010爆炸性环境用非电气设备第1部分:基本方法和要求[S].

[3]GB 25286.3-2010爆炸性环境用非电气设备第3部分:隔爆外壳型“d”[S].

[4]GB 25286.5-2010爆炸性环境甩非电气设备第5部分:结构安全型“c”[S].

[5]屈圭,吴晓丹,等.煤矿用机械手全气动控制系统设计[J].液压与气动,2009,(8):29-31.

[6]王方利,张玉大,等.防爆技术在气动葫芦产品上的应用[J].防爆电机,2013,48(4):29-31.

[7]唐海洋,张剑,等.爆炸性环境用防爆电气设备选型及电气线路的设计[J].电气防爆,2007,(1):36-40.

[8]卢彦铮,郭志平,等.一种载人绞车气动系统的设计[J].液压与气动,2013,(7):79-82.