锥阀调压装置动态性能改进探究

2015-04-16,,

, ,

(西南交通大学 机械工程学院, 四川 成都 610031)

引言

锥阀是液压系统中非常重要的元件,但阻尼系数较低,不利于压力阀的动态稳定。为此提出一种独立阻尼锥阀调压装置,能够为锥阀提供一个阻尼缓冲,有效地解决现有压力阀不易稳定和超调量大的问题。课题组在仿真优化的指导下,生产了一代样机,并对样机进行实验。实验得出结论:容积腔内溶液含气量,阻尼孔形式,以及锥阀泄漏都可能会对调压装置的调压特性产生影响。在实验结果的基础上,通过仿真进行进一步的结构改进。

1 基本原理

1.1 独立阻尼调压装置的基本原理

独立阻尼锥阀调压装置由一个可变容积腔室、一个不可变容积腔、独立的节流孔和弹簧构成,弹簧和阻尼单元串联。对普通锥阀而言阀芯很难稳定,动态压力超调量会很大。在普通锥阀的基础上,在阀芯后端加入调压装置,基本原理如图1所示。

1.阀座 2.阀芯 3.前端活塞 4.弹簧 5. 密封圈6.活塞套 7.独立阻尼孔 8.后端盖图1 独立阻尼减震调压装置

调压原理是增大动态响应中的阻尼系数,将最常见的弹簧阻尼改为液压阻尼器与弹簧阻尼串联。阀芯向右运动时,推动活塞具有向右运动的趋势。把节流孔和活塞套间的固定容积腔称之为右容积腔。左容积腔受到压缩后,腔内油液压力增加,对阀芯形成第一级液压阻尼,同时推动活塞套向右运动。由于节流孔的阻尼作用,左腔室中的压力更加平稳,因此使得活塞套对弹簧的冲击也较小。通过左腔室的油液压力对阀芯、活塞套的直接阻尼作用,工作容积腔室油液通过节流孔对弹簧的阻尼作用,大大提高了压力阀的动态稳定性[1-6]。课题组通过仿真模拟,得出在低压环境下的最优参数,在参数的指导下,设计并加工了一代样机,如图2所示。

图2 实验样机

1.2 油液含气量对动态性能的影响

油液含气量直接影响到油液的体积弹性模量大小,而油液有效体积弹性模量是影响液压系统性能的重要物理参数,弹性模量值直接影响了液压系统的固有频率和阻尼比。因此对液压系统的稳定性和动态响应有重要影响,体积弹性模量是一个软参量,根据系统含气量工作压力等参数的变化而相应变化,系统油液体积弹性模量与含气量工作压力之间的关系式[7]:

(1)

式中,δ0—— 标准大气压下空气的溶解度

A—— 气泡的容积率( 含气量)

Kl—— 纯油体积弹性模量

p0—— 初始压力

p—— 工作压力

γ—— 气体绝热指数

对式(1)进行分析,可以得到在相同工作压力下,含气量的增加会使油液的弹性模量减小,影响阀的动态特性,所以对油液含气量的研究是非常有必要的。

2 实验结果

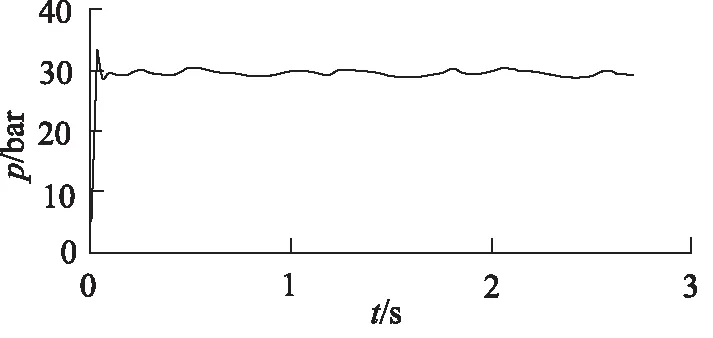

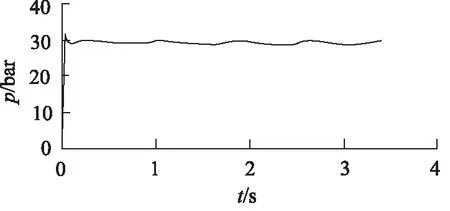

课题组搭建了实验系统,照片如图3所示,主要由电气控制部分与机械部分组成。实验中采用的锥阀为日本某公司设计生产。主要探究低压情况下,调压装置对于锥阀动态性能的影响。实验后对数据进行滤波求平均值,得到数据曲线。以压力为30 bar为例,图4为压力为30 bar下不加调压装置时的锥阀动态特性,图5为压力为30 bar下加入调压装置的锥阀动态特性。

图3 试验系统

图4 不加调压装置的动态性能

图5 加入调压装置的动态性能

由图4可得,不加调压装置的锥阀,其压力超调量为10.1%,响应时间为0.097 s。由图5可知加入调压装置的锥阀,其压力超调量为4.5%,响应时间为0.0876 s。通过实验可以得出结论:锥阀在加入独立阻尼调压装置后,可以达到更好的动态性能,降低压力超调,并且不会对响应时间造成影响。

3 仿真研究

课题组在以往实验中,发现容积腔内溶液含气量,阻尼孔形式,以及锥阀泄漏都可能会对调压装置的调压特性产生影响。通过仿真分析得出最优参数,对第一代样机进行改进。

3.1 仿真建模

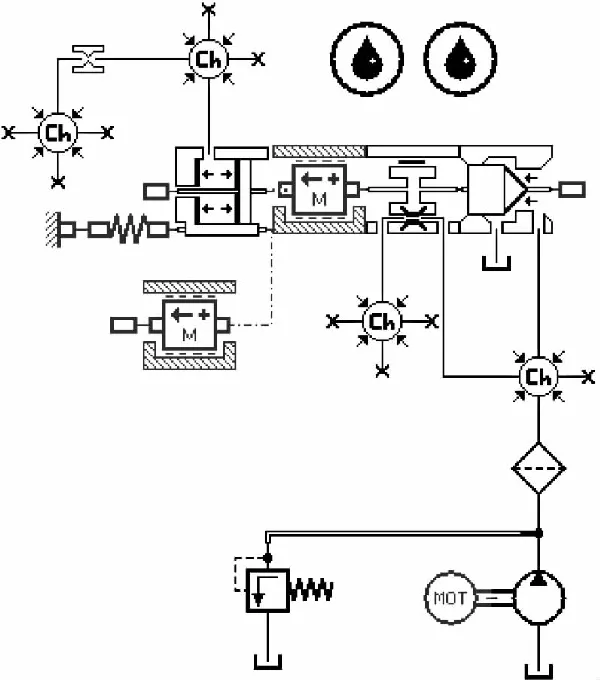

在AMESim中按照试验装置建立仿真模型,如图6所示。仿真中忽略活塞套与活塞之间的摩擦力、活塞腔内因温度升高后黏度的变化等因素。仿真主要参数如表1所示。

图6 仿真模型

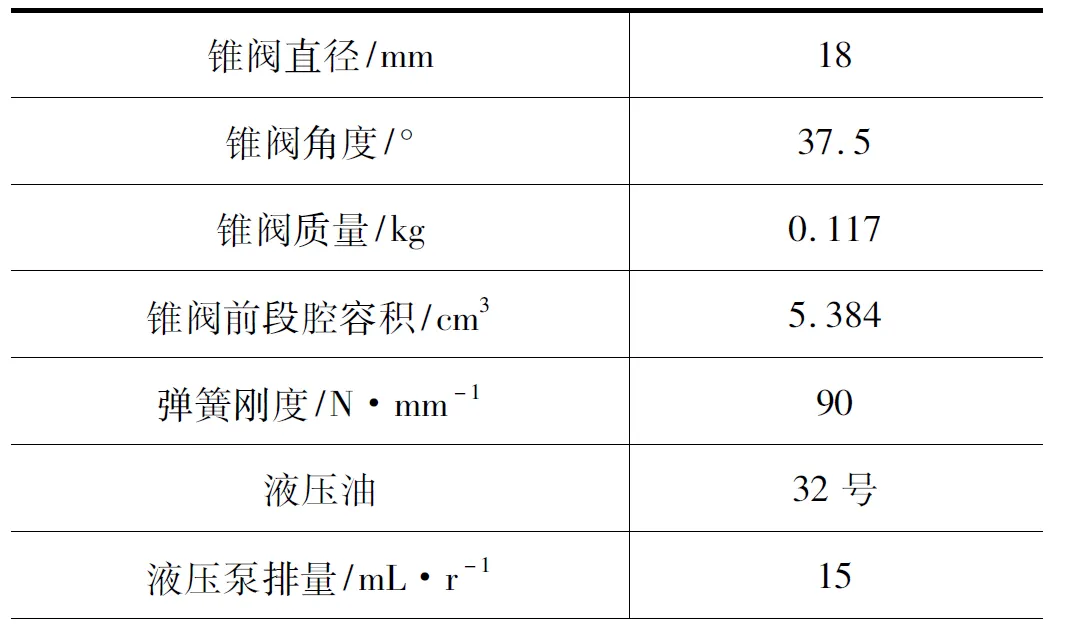

锥阀直径/mm18锥阀角度/°37.5锥阀质量/kg0.117锥阀前段腔容积/cm35.384弹簧刚度/N·mm-190液压油32号液压泵排量/mL·r-115

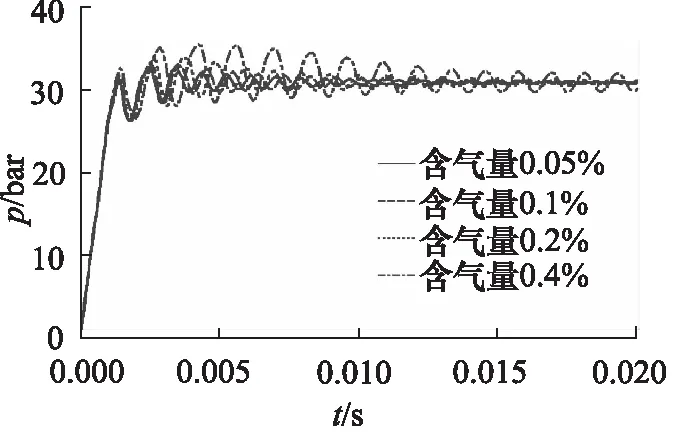

3.2 含气量对动态性能的影响

第一代样机的设计中,忽略了液压油含气量对装置性能的影响,为了加工简易,并没有专门的排气孔。油液含气量会直接影响弹性模量,进而影响液压系统固有频率和阻尼比,对液压系统稳定性产生影响。但是在实验中,液压油含气量对最终结果产生怎样的影响,通过仿真进行计算模拟。

取纯油体积弹性模量为K=1800 MPa,锥阀压力为30 bar ,分别取含气量为0.01%,0.05%,0.1%,0.3%时,锥阀的动态性能如图7所示。

由图7可知,当含气量增加时,锥阀的动态性能波动增大,阀芯振动明显增加。是因为含气量增大,系统的弹性模量减小,导致系统的阻尼比急速降低,压力不易稳定。当含气量增大到一个值时,系统将出现很大的波动。所以在调压装置的研发中,如何降低容积腔内溶液的含气量是非常重要的。

图7 油液含气量对动态性能的影响

3.3 锥阀泄露对动态性能的影响

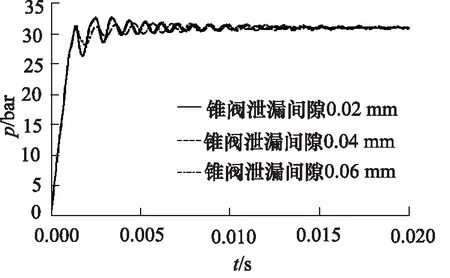

在初始的研究中并没有考虑锥阀泄漏量对动态性能的影响,现在我们通过仿真探究泄漏量对动态性能是否会产生影响。设置泄漏间隙为0.01 mm,0.02 mm,0.03 mm,并对其它参数进行设置,仿真结果如图8所示。

图8 泄漏对动态性能的影响

由图8可得,当锥阀泄漏间隙为0.02 mm与0.04 mm 时,其压力波动几乎不会发生太大变化;当泄漏间隙为0.06 mm时压力波动增大,但是不会增大过多。通过仿真可知,锥阀泄漏量不同,动态性能会发生改变。

3.4 阻尼孔对动态性能的影响

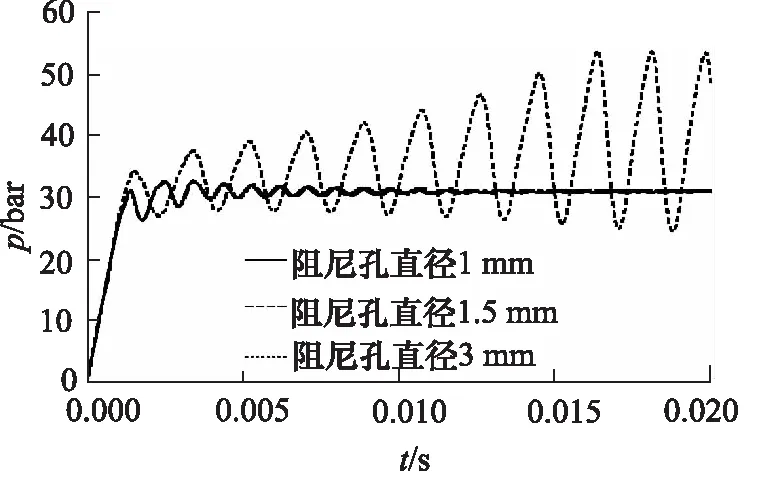

前期的仿真探究中,使用细长阻尼孔达到的动态性能要优于薄壁孔达到的动态性能,所以在第一代样机的设计中,最终选择了细长孔的独立阻尼,用内六角安装阻尼套,如图2所示,但是实验中发现了这种结构的缺点。这样的结构不但会因为油液杂质使阻尼孔堵塞,而且在安装时不可避免的会有很多气泡残留,比较大的气泡会阻塞阻尼孔,造成气阻。在新一代样机的设计中,会将细长阻尼孔更换为薄壁孔,并通过仿真探究合理的阻尼孔参数。

调定锥阀压力为30 bar,设置阻尼孔为薄壁孔,分别取阻尼孔直径为1 mm,1.5 mm,3 mm,进行仿真探究,结果如图9所示。

图9 薄壁孔阻尼孔直径对动态性能的影响

如图10所示,当阻尼孔直径从1 mm增加1.5 mm后,响应时间会增加,但不十分明显;当阻尼孔直径增加到3 mm以后,系统将不会稳定,因为当阻尼孔直径很大时,不会产生节流作用,所以几乎产生不到对系统的稳定作用。仿真得出在第二代样机中的阻尼孔合理尺寸为1.5 mm。

1.阀座 2.阀芯 3.前端活塞 4.弹簧 5.密封圈 6.活塞套7.独立薄壁阻尼孔 8.螺堵 9.螺堵密封 10.后端盖图10 改进后的结构原理图

4 结论

通过仿真研究,可以得出结论:油液的含气量会对减振装置的性能产生较大影响,含气量越大,系统越不稳定。在新的样机设计中,在后容积腔上设置一个排气孔,减小油液的含气量。锥阀的泄漏在实验中会对结果产生部分影响, 要尽量避免泄漏。阻尼孔选择细长孔,可能会造成堵塞,选择薄壁孔就更加合理,仿真得出最优的阻尼孔直径为1.5 mm。

参考文献:

[1]叶奇昉,严诗杰,陈江平,等.气动先导式电磁阀的自激振动[J].机械工程学报,2010,(1):115-121.

[2]李惟祥,刘晓红,邓斌.基于CFD的液压锥阀动态和静态性能研究[J].液压气动与密封,2011,(6);25-28.

[3]刘桓龙,王国志,柯坚,等.双腔独立阻尼减振溢流阀的压力特性研究[J],液压与气动,2013,(6):51-54.

[4]宋天池,沈燕良,胡良谋,等.基于结构参数优化的锥阀式单向阀消振研究[J].机床与液压,2009,37(1):77-79.

[5]高红,傅新.锥阀阀口的气穴流场的数值模拟与试验研究[J].机械工程学报,2002,38(8):27-30.

[6]蒲秀菊.锥阀流场的数值模拟及结构优化[D].大庆:东北石油大学,2011.

[7]冯斌,龚国芳,杨华勇.液压油弹性模量的提高方法与实验[J].农业机械学报,2010,(3):219-222.

[8]郭晓娥,赵金录.先导式高压溢流阀振动与噪音的分析及消除措施[J].矿业安全与保护,2002,(2):41-42.