模型飞机微小型起落架液压系统设计

2015-04-16,,,,

, , , ,

(1.中国空气动力研究与发展中心, 四川 绵阳 621000; 2.重庆望江工业有限公司, 重庆 404100)

引言

模型飞机为某型战斗机的缩比模型,它在空中自主控制飞行,为真实飞机提供空气动力、飞行力学等性能参数。某模型飞机采用起落架滑跑起飞与着陆,配备起落架收放系统和刹车系统,模型飞机起落架的正常工作是整个飞机安全的保障,设计可靠安全的起落架收放控制液压系统是力在必行。在安全性能保证的情况下,提高效率、减少重量和空间也是十分必要的。该模型飞机的总体尺寸较小,要求设计一种体积小、重量轻、结构紧凑、惯性小,可快速启动和频繁换向的液压系统用于控制模型飞机起落架的收放和刹车。

1 系统设计要求

某模型飞机由于飞行控制要求,对液压系统提出如下技术要求:

(1) 起落架舱门开关动作平稳,打开到位后能稳定于当前位置,关闭到位时其作动器应刚好停止,避免将舱盖损坏,关闭到位后能稳定在关的状态,保持飞机的气动外形不变。

(2) 起落架收放平稳,作动器应能将起落架的锁止机构顺利地推(或拉)入锁止位置,在锁止位置时,作动器能稳定于当前状态,避免锁止机构在冲击、振动等外力作用下离开锁止位置。

(3) 为了避免刹车长时间抱死,其刹车动作采用间歇式,即刹车时,“刹车”动作与“松开”动作周期性交替。

(4) 对液压系统提出如下主要技术指标:额定工作压力不大于2.5 MPa;额定流量不小于0.2 L/min;重量不大于5 kg。

(5) 液压系统自身具备安全保护功能。

2 系统方案设计

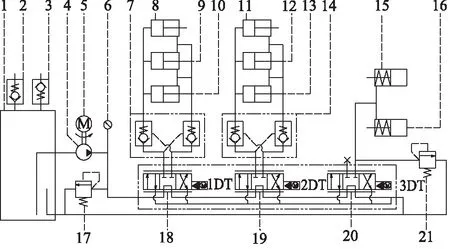

针对设计要求,设计了一套满足模型飞机功能的起落架液压控制系统,其原理如图1所示。

1.油箱 2.进气阀 3.排气阀 4.油泵 5.电动机 6.压力表7.双向液压锁 8.前起舱门启闭油缸 9.后起舱门启闭油缸(左)10.后起舱门启闭油缸(右) 11.前起收放缸 12.后起收放缸(左)13.后起收放缸(右) 14.双向液压锁 15.液压刹车(左)16.液压刹车(右) 17.溢流阀 18.换向阀(舱门)19.换向阀(起落架) 20.换向阀(刹车) 21.限压阀图1 验证机液压系统原理图

该液压系统主要由液压动力源、控制元件、执行元件和辅助元件四大部分组成。其中液压动力源由直流电动机和油泵组成,控制元件由溢流阀、换向阀、液控单向阀等组成,执行元件由起落架舱门启闭缸、起落架收放缸以及飞机后轮上的刹车组成,辅助元件由油箱、管路等组成。

2.1 动作回路设计

液压系统分别在起飞阶段和回收阶段工作。起飞阶段,液压系统先将起落架收回,然后再关闭起落架舱门。在飞行过程中,即在执行飞行任务时,液压系统处于关闭状态。回收阶段,液压系统先将起落架舱门打开,然后再将起落架放下并可靠地锁紧,着陆滑跑过程中,刹车回路间歇地向刹车供油与泄油,使刹车按“刹车”动作与“松开”动作周期性交替。飞机停止后,液压系统处于关闭状态。

(1) 收回起落架

给直流电动机5通电,电动机带动油泵4转动向系统供给压力油,遥控或程控给2DT输入控制信号,舵机旋转将阀19右位接通,压力油进入前收放缸11、后收放缸(左)12、后收放缸(右)13有杆腔,同时,压力油进入液控单向阀17的控制腔,这两个单向阀的逆向均打开。前收放缸11、后收放缸(左)12、后收放缸(右)13的活塞在压力油的作用下缩回,将前后起落架收回。同时,收放缸无杆腔的油液流回油箱1。

(2) 关闭起落架舱门

起落架收回到位后,遥控或程控给1DT输入控制信号,舵机旋转将阀18右位接通,压力油进入前启闭缸8、后启闭缸(左)9、后启闭缸(右)10有杆腔,启闭缸活塞在压力油的作用下缩回,将前后起落架舱门关闭。同时,启闭缸无杆腔的油液流回油箱1。

此时,油泵电机断电,换向阀的驱动舵机也可以断电。

(3) 打开起落架舱门

进入回收阶段时,给直流电动机5通电,电动机带动油泵4转动向系统供给压力油,遥控或程控给1DT输入控制信号,舵机旋转将阀18左位接通,压力油进入前启闭缸8、后启闭缸(左)9、后启闭缸(右)10无杆腔,启闭缸活塞在压力油的作用下伸出,将前后起落架舱门打开。同时,启闭缸有杆腔的油液流回油箱1。

(4) 放下起落架

起落架舱门打开后,遥控或程控给2DT输入控制信号,舵机旋转将阀19左位接通,压力油进入前收放缸11、后收放缸(左)12、后收放缸(右)13无杆腔,收放缸活塞在压力油的作用下伸出,将前后起落架放下。同时,收放缸有杆腔的油液流回油箱1。

(5) 刹车

飞机滑距着陆后,遥控或程控给3DT输入控制信号,舵机往复旋转将阀20左位与右位交替接通,右位接通时,压力油进入刹车,执行“刹车”动作,左位接通时,刹车内的油卸压,刹车复位机构将油液挤回油箱1。

飞机停止后,关闭液压系统的供电。

3 元器件选择与设计

3.1 动力元件

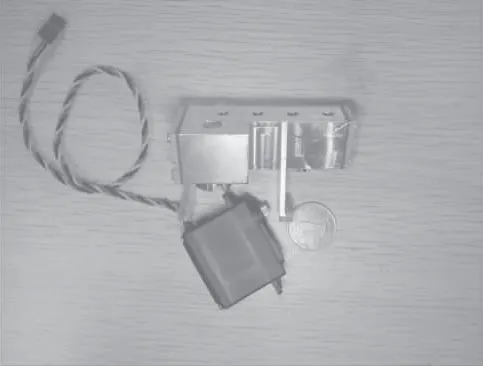

动力元件选择某公司KAS-122小泵无刷动力套装,包括一个电机、一个油泵和电调一支,如图2所示。主要参数为:额定压力2.5 MPa,流量0.3 L/min,外形尺寸67 mm×36 mm×38 mm。

3.2 控制元件

(1) 压力调节阀

为了保障液压系统的安全,选择溢流阀来设定液压系统的最高工作压力,执行元件不工作时,油液直接通过溢流阀流回油箱,执行元件工作时,多余油液通过溢流阀流回油箱。溢流阀选择某公司微型溢流阀,调压能力为0~5 MPa,如图3所示。

图2 KAS-122小泵无刷动力套装

图3 溢流阀

2) 方向控制阀

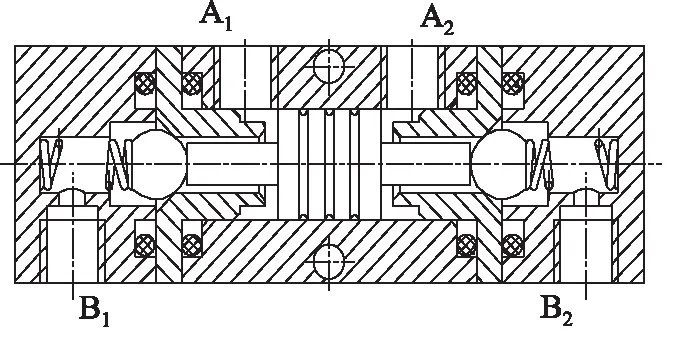

由于液压系统要求方向控制阀重量较小,同时性能可靠性高,所以方向控制阀为自主设计和加工。图4为方向换向阀结构图。设计额定压力5 MPa,体积小,可以装配M5-4直油嘴或者M5-M3转接头转接M3-3直油嘴或者弯油嘴。油路方向通过舵机控制,P为进油口,A、B连接作动器进、出油口,T为回油。控制舵机选用:Hitec HS-645MG金属齿舵机带动。其带舵机不加油嘴尺寸为73.15 mm×76 mm×32.5 mm。图5为换向阀实物图。

图4 换向阀结构图

图5 换向阀实物图

3) 双向液压锁

双向液压锁作用是:当液压系统不工作时,将作动器活塞杆锁定在伸出位置,制止起落架在外力作用下收起。图6为双向液压锁结构图。当向起落架放下管路供压时,油液由A1管嘴进入壳体左侧腔内,同时向左、右两侧推开球头活门,油液经B1管嘴输向起落架收放作动器的放下腔,使起落架放下,作用器中油液从B2进入双向液压锁,油液通过右侧活门从A2回到回油通路;当向起落架收起管路供压时,油液由A2进入壳体,油液经B2进入作动器,再从B1进入壳体,从A1回到回油通路。当液压系统不工作时,A1和A2管嘴没有油压,当作动器受力使B1或B2存在油压时,油压使左、右球头活门关死,作动器腔内的油液封闭,从而使作动器被锁在固定位置。图7为双向液压锁实物图。

图6 双向液压锁结构图

图7 双向液压锁实物图

3.3 执行元件

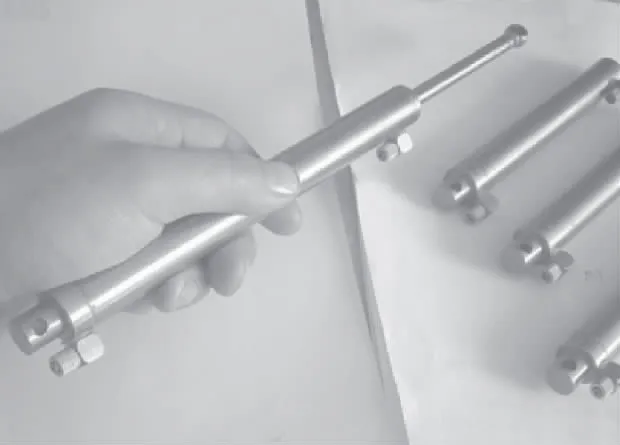

在该液压系统中,执行元件只有液压缸,其中起落架收放缸选择某公司的加粗型,其中外径为18.5 mm,内杆为8 mm,舱门启闭缸选择某公司的标准型,其中外径为14 mm,内杆为6 mm。执行元件见表1,如图8所示。

表1 液压缸选型表

图8 液压缸

3.4 油箱

在常规液压系统中,通常采用空气滤清器作为油箱的吸排气装置,目的是避免油箱内的油液外流,空气滤清器安装在油箱的顶部,油箱不能倒置。但是该模型飞机大机动飞行时,油箱可能倒置,因此,不能采用空气滤清器作为油箱的吸排气装置。根据系统要求,油箱采用特别设计,采用薄壁铝合金结构,在图1中,采用单向阀2作为油箱的吸气装置,单向阀3作为油箱的排气装置。

4 结论

本研究设计的模型飞机微小型液压系统体积小、重量轻、结构紧凑、惯性小,可快速启动和频繁换向,实现了模型飞机起落架收放和刹车控制,达到了安全和使用性能要求,满足系统设计要求。该液压系统在地面调试和空中飞行时都取得了较好的效果,选用器件和设计部件达到性能和结构要求。

该微小型液压系统原理简单、结构紧凑、性能稳定可靠,在航模和小型无人机上具有较大的应用价值。

参考文献:

[1]成大先.机械设计手册[M].北京:机械工业出版社,2002.

[2]许福玲,陈尧明. 液压与气动传动[M].北京:机械工业出版社,2007.

[3]高泽迥, 黄振威.飞机设计手册—起飞着陆系统设计[M]. 北京:航空工业出版社.

[4]李瑰贤,于广滨,马良,等.基于模糊故障树直升机起落架液压系统的故障诊断方法研究[J].机床与液压,2007,35(5):214-216,219.

[5]唐有才,王占勇,于德会,等.飞机起落架液压系统的节能设计[J].机床与液压,2002,(4):179-180.

[6]吴亚锋,郭军.基于AMESim的飞机液压系统仿真技术的应用研究[J].沈阳工业大学学报,2007,29(4):368-371.