偏导射流电液伺服阀工程化建模及仿真研究

2015-04-16

(南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室, 江苏 南京 211106)

引言

电液伺服阀是集机械、液压、电子、传感等于一体的自动化高技术产品,广泛应用于精密机床、工程机械及冶金、矿山、建筑、起重、船舶、航空、航天等主机系统,是这些系统中的关键控制部件。其性能将直接影响电液伺服系统的性能[1]。目前世界上运用较普遍的两级流量控制电液伺服阀有射流式电液伺服阀和双喷嘴挡板式电液伺服阀。射流式电液伺服阀与喷嘴挡板式电液伺服阀相比因射流喷口大,射流处的最小流通尺寸也大,由工作液中的污染物等引起的危害小,抗污染能力强;其液压放大器的压力效率及容积效率高,一般为70%以上。输出控制力(滑阀驱动力)大,进一步提高了抗污染能力。另外,由于射流式电液伺服阀在喷口下游进行力控制,当喷嘴完全堵死时,两个接受孔均无能量输入,因此具有“失效对中”能力,并不会发生“满舵”现象。射流式电液伺服阀包含偏导射流伺服阀和射流管伺服阀两种类型。虽然二者先导级原理相同,但结构上相比较,偏导射流伺服阀的先导级具有转动惯量小、动态响应高、调试方便、伺服阀压力增益和流量增益线性好等优点,因此具有更广阔的市场前景和应用空间。但偏导射流伺服阀内工作液的流动情况比较复杂,性能也难以预测,其静态性能主要靠试验获得,因此技术含量较高、研制较为困难。本研究通过对偏导射流伺服阀先导级进行工程化建模,推导其传递函数,进而进行静、动态仿真分析,为该类伺服阀的设计提供理论依据。

1 偏导射流电液伺服阀结构及工作原理

图1为偏导射流电液伺服阀的原理图,该型阀由力矩马达、偏导射流放大器和滑阀组成。反馈杆端部的小球插入滑阀阀芯中部槽中,进行力反馈和位置反馈。偏导射流放大器由射流器和偏导板组成,偏导板与反馈杆设计成一体,并且偏导板上开有V形导流窗口,反馈杆转动同时带动偏导板一起运动,射流器上开有1个射流喷嘴和2个对称的接受口。射流喷嘴与供油口相通,2个接收口分别与第二级滑阀两端的控制腔相连。

图1 偏导射流两级电液伺服阀原理图

当偏导板位于射流器中位时,由喷嘴射出的射流被2个接收口均等地接收,在滑阀两端产生的恢复压力相等,阀芯不动。当偏导板偏转时,2个接收口内的恢复压力不等,在滑阀两端产生的压差控制阀芯运动。阀芯位移又带动反馈杆和偏导板产生变形,以力矩和位移的形式分别反馈到力矩马达的衔铁及偏导板上,与衔铁产生的电磁力矩相平衡,而偏导板的位移同时构成内部位置闭环。

2 伺服阀工程化建模

2.1 先导级液压放大器阀系数

在液压放大器中,实际的液流流态十分复杂,对其进行精确建模和求解几乎不可能。目前国内只有少数的学者进行了基于Fluent的流场特性仿真研究[2],数据计算量较大,过程比较复杂,不利于工程化的产品研发。因此需要将实际复杂问题进行一些理想化的假设,引入修正系数,使其得到比较接近实际的结果。理想化的假设如下:

(1) 液流为一元流;

(2) 液流为稳定的,且为不可压缩;

(3) 液流流动无摩擦,并忽略流体重力;

(4) 液流通过截面上的速度均匀。

图2为第一级液压放大器的平面图,根据理想化的假设,建立偏导射流有势流流束的数学模型为:

(1)

式中:pS1、p2分别为截面1及截面2处压力;v1、v2分别为截面1及截面2处流速;ρ为工作液密度。

图2 第一级液压放大器射流示意图

参考图2,pS1、v1处的油道面积相对于喷嘴喷口面积或偏导板出口面积很大,因而可以认为此处流速v1很小,可以忽略不计。而在p2、v2处,因p2近似于回油腔压力pR,认为pR=0,于是式(1)可以近似表达为式(2),即:

(2)

假设射流片厚度为H,射流口宽度为B,喷嘴喷口和偏导板出口的射流设计面积S。给力矩马达输入某一电流信号,设偏导板向左偏转某一位xf,左侧接收口被射流覆盖的总面积为:

(3)

相应地右侧接收口被射流覆盖的总面积为:

(4)

设ΔpL为左、右接收口内的压力差,于是有:

(5)

综合以上诸式,求出液压放大器的压力增益为:

(6)

同理,可推导其空载流量增益为:

(7)

式中:K2为修正系数,其值可根据实际流量恢复情况进行选取。

则先导级射流器的流量压力系数KC为:

(8)

2.2 伺服阀的静态特性

由于反馈杆与偏导板为整体结构,在反馈力矩Mf的作用下,偏导板处也会产生某一量值的弹性变形,此变形可近似假设为:

(9)

式中:θ1也称直接位置反馈量;Kf1称位置反馈比例系数;xv为阀芯位移;l为小球球心到旋转中心距离。

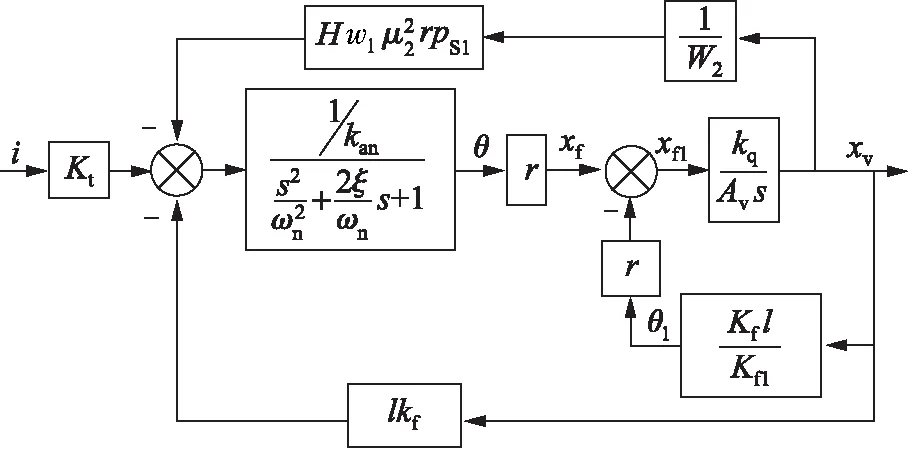

按双喷嘴挡板型伺服阀计算方法[3],忽略射流作用在偏导板上的液动力矩影响,此型阀的静态特性框图示于图3。

图3 伺服阀静态特性框图

图中,Kt为力矩马达力矩系数;Kan为衔铁组件组合刚度;r为射流喷嘴孔轴心线到衔铁组件旋转中心距离;Kf为反馈杆刚度;Kh为阀芯液动力刚度。

2.3 伺服阀的动态特性

(10)

此外如果弹簧管支撑刚度较弱,偏导射流压力增益和流量增益将受到液动力的干扰。因此应适当增加弹簧管支撑刚度,提高其抗干扰能力,确保伺服阀性能稳定。

除前述假设外,忽略滑阀的泄漏,第一级液压放大器作小信号线性化处理,参考双喷嘴挡板电液伺服阀的衔铁组件力矩方程[4],列出偏导射流电液伺服阀的力矩平衡方程。

力矩马达力矩平衡方程:

Kti=JS2θ+BaSθ+Kanθ+Kflxv+Mh

(11)

阀芯力平衡方程:

+Kf)xv+lKf(θ-θ1)

(12)

阀芯运动流量连续性方程:

(13)

利用以上表达式,便可得到此型伺服阀的传递函数框图,如图4所示。

图4 伺服阀动态特性框图

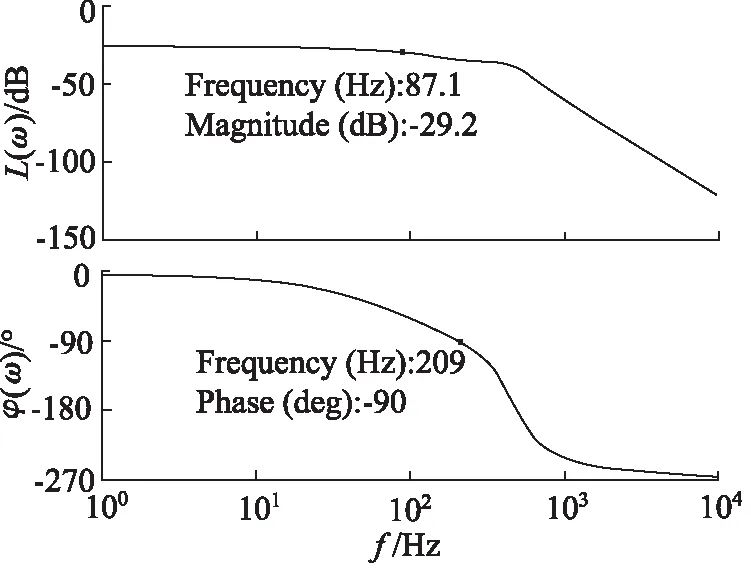

3 MATLAB/Simulink建模与仿真

根据电液伺服阀的传递函数方框图,可以搭建对应的MATLAB/Simulink仿真模型。设置各个模块的参数后,可以得到图5所示的流量特性曲线和图6所示的闭环频率特性曲线。从图5中可以看出,随着位置反馈系数Kf1从100 N·m/rad到5 N·m/rad开始降低,电液伺服阀的流量增益也相应降低。因此应合理选择系数Kf1,减小直接位置反馈的影响,以免伺服阀的额定流量达不到要求。从图6可以看出,20 L/min 的该型伺服阀幅频-3 dB时为86 Hz,相频-90°时为209 Hz,能够满足该型伺服阀此规格基本的动态要求。

图5 Kf1减小时的伺服阀流量曲线

图6 伺服阀的频率特性

4 结论

(1) 根据射流能量转换机理首次对偏导射流液压放大器进行了工程化的数学建模分析,推导了先导级液压放大器的阀系数,为该型伺服阀的先导级结构设计奠定了理论基础;

(2) 通过分析偏导射流电液伺服阀衔铁组件的受力状况,建立了该型伺服阀的内部位置反馈闭环,推导了偏导射流液动力矩,为合理设计反馈杆的结构和合理选择弹簧管的刚度提供了参考依据;

(3) 列出了偏导射流电液伺服阀的动态特性方程,并画出了方块图。通过MATLAB/Simulink仿真可以看出影响伺服阀输出流量的因素,验证了理论分析的正确性,为该型伺服阀的参数匹配设计提供了便捷有效的参考方法。

参考文献:

[1]田源道. 电液伺服阀技术[M]. 北京:航空工业出版社,2008.

[2]李如平,聂松林,等. 基于CFD的不同工作介质下射流管伺服阀流场特性仿真研究[J]. 机床与液压,2011,39(3):10-12.

[3]誾耀保.极端环境下的电液伺服控制理论及应用技术[M]. 上海:海科学技术出版社,2012.

[4]H E 梅里特. 液压控制系统[M]. 北京:科学出版社,1976.

[5]严共呜,赵德春,赵智明,杨安元.基于电液伺服阀检测仪的可移动式液压泵站研制[J].液压与气动,2011,(8):16-18.

[6]李藤飞,石博强.电液伺服阀静态性能测试台的设计[J].液压与气动,2012,(4):11-13.