机加工过程一类能耗估算模型

2015-04-16徐立云高翔宇李爱平

徐立云,邓 伟,高翔宇,李爱平

(同济大学 机械与能源工程学院,上海201804)

在制造业能源消耗总量中,机加工过程中的能源消耗占了相当大的比例,机加工过程对环境造成的影响,99%来源于该过程中的电能消耗[1].制造业在消耗大量能源的同时,对生态环境也造成了很大的压力.随着全球能源价格的上涨以及环境保护意识的提高,优化机加工过程以减少能源消耗逐渐吸引国内外研究者的注意,越来越多的学者将机加工过程中的能源消耗列为工艺优化决策的参考指标.通过优化工艺路线与工艺参数,提高机加工的效率,减少机床在使用过程中的电能消耗,成为实现提升机加工过程环境友好性的关键环节,尤其是在能量密集型制造过程中,通过降低能源消耗成本来增加企业竞争力显得尤为重要.因此,一个准确的能耗预测模型不仅能在工艺规划过程中准确预测其能量消耗,还能对工艺参数优化过程进行辅助指导,使得机加工过程中的能量消耗最小.

目前,机加工过程中较为常用的能耗估算方法为在线监控技术和通过估算切削力来估算切削加工的能耗.在线监控技术一般是通过测量力矩(或切削力)和主轴转速来直接计算的切削功率的方法[2-3],直接而且精度较高,但是都需要在机床上安装力矩或者力传感器,力矩或力传感器不仅价格高,对机床刚度有一定影响,易受加工环境的影响,一直未能推广应用.另一种方法是在已知切削工艺参数的基础上,通过估算机加工过程中的切削力,运用力与功率之间的物理关系进行转换,取得了一定的研究成果,比较典型的方法有Oxley[4]的正交切削理论模型和通过实验得到的Armarego[5]切削力预测模型.第二种方法虽然采用不同方程模型来表征切削力,但通过切削力计算仅能估算出在切削状态下用于去除工件材料所需要的功率,并没有考虑在机加工过程中的机床其他阶段的能耗.Gutowski[6]首先提出了用单位切削能耗来描述整个机加工过程的分析框架,基于热力学平衡,材料去除率被认为是影响单位切削能耗的主要因素,但该模型缺乏对如空载功耗和实际切削功率等的定义和量化,如不对相关的变量和系数赋予准确的数值,其能耗估算仍具有一定的局限性.Diaz等[7]提出在机加工过程中,应把空载过程予以量化,以估算出空载过程对总的机加工过程能耗需求的影响,但是该模型并没有重点关注工艺规划过程,也没有一个明确的模型来表明机床、工件材料以及切削参数对能耗需求的影响.Li等[8]所建立的单位切削能耗模型也并没直接描述出机床功能部件的能耗,也没有使得该模型在工艺规划环节得到足够的支持,反而需要对切削速度、进给量和切削深度等信息进行更明确的建模.He等[9]利用切削力来代替单位切削能耗对机加工过程的能耗需求进行建模,但在这个模型中,固定能耗仅仅是伺服电机消耗的电能,并没把其余辅助设备的能耗考虑在内,而且该模型并未把切削速度、进给和切削深度等切削工艺参数包含在内,使得工艺规划参数并不能完全用于该模型.Ma等[10]通过数值实验,利用有限元分析法模拟了切削参数和刀具几何参数在车削ANSI4140钢中的影响,从整体上评估了该过程的能量消耗,并提出了降低切削能耗和增大切削效率的方法.Li等[11]在原有理论的基础上,针对数控铣床,建立了一个关于材料去除率和主轴转速的能耗模型,比起只考虑材料去除率,该模型能更精确定地估算出某一确定铣削过程的能量消耗.

本文通过分析数控机床机加工过程不同阶段的能耗组成,针对数控机床能耗环节多和机加工过程复杂等问题,研究建立了机加工过程中的能耗模型,将机加工过程的能耗分为固定能耗、空载能耗和切削能耗三个部分,并分别对每部分能耗进行了数学建模,基于理论和试验相结合方法确定模型参数.最后在数控机床上进行了试验分析,结果验证了模型的有效性和合理性.

1 机加工过程能耗分析

机械加工系统是一个涉及到多种因素,如机床、工艺方法、辅助设备、加工原料等较为复杂的制造系统,是以机床为主体,对原材料或半成品进行机械加工制造,通过改变其形状或性能,形成产品或半成品的制造系统.机械加工过程实质上是一个材料的去除过程,并在此过程中伴随大量的资源消耗和废弃物排放.

机床在加工过程中的电能消耗,不仅只是用于材料去除过程,还有大量源于辅助设备的消耗.机床的机加工过程通常是由许多操作步骤组成的,除去最重要的材料去除过程,还有如工件夹持、润滑、切屑输送、换刀和刀具检测等附加操作过程.在机床系统的电能消耗组成中,主轴旋转和伺服电机驱动主轴移动消耗了很大部分能耗,其余部分能耗则由液压系统、冷却系统和切削过程等消耗.Gutowski等[12]对自动化生产线上的加工中心做了研究,结果表明实际用于加工的电能消耗仅占了总能耗的14.8%,在生产效率较低时候,该数值将会更低.Dahmus[13]研究了机床系统各功能部件的电能消耗,其结果也表明直接用于去除材料所消耗的电能仅仅占了机加工过程中总能耗的小部分.文献[14]对机床关键部件的能耗做了详细研究,结果表明尽管机床设计过程中采用了先进的技术,但相比于实际切削所消耗的电能,辅助能耗仍占据着总能耗的很大一部分.因此,在进行机加工能耗建模时,仅考虑到材料去除过程的能耗是不完整的.

数控机床具有能量源多、能流环节多、能量运动规律和损耗规律复杂等特点,其中能量源就有主轴旋转运动、轴进给以及冷却排屑等.文献[6]在考虑到数控机床加工过程中功率需求状态的同时,将其能耗分为可变能耗和固定能耗,可变能耗就是指在材料除去过程中的切削能耗,固定能耗与加工状态无关,是保证数控机床基本功能模块正常运转的能耗.

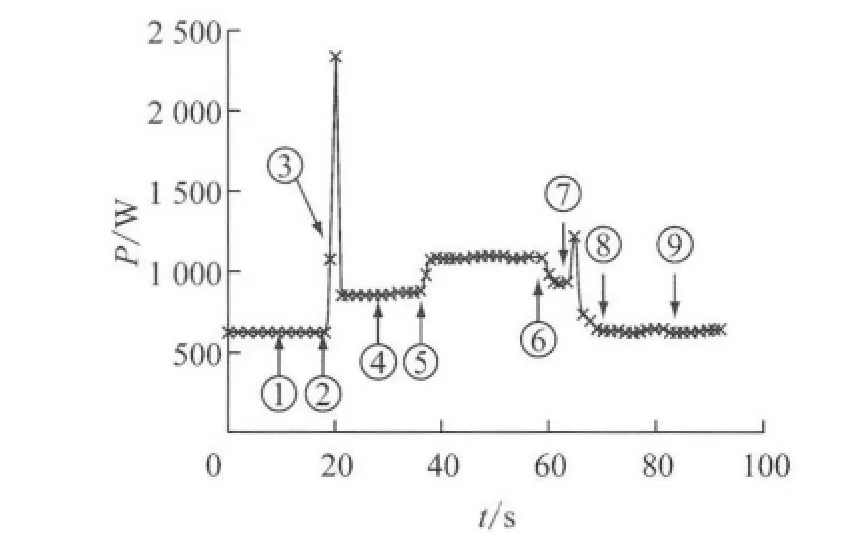

因此,整个机加工过程的能耗主要是由处于动态变化的瞬时功率组成的,其影响因素主要来自于加工工艺参数的设定以及机床的选择.为了能更详细地对数控机床机加工的能量消耗进行研究,以及获得合适的机加工过程能耗的建模方法,了解机床在机加工作过程中的功率使用和功率分配是极为重要的.为此,基于大量试验数据基础上描绘出铣削过程的功率消耗分布,如图1所示.图中,P为功率,t为时间.各序号分别表示:①机床待机,②主轴启动,③主轴加速,④主轴空转,⑤切入工件,⑥切出工件,⑦主轴减速,⑧主轴停止,⑨机床待机.

图1 铣削过程的动态功率消耗图Fig.1 Dynamic power consumption of the milling process

机加工过程中,机床的每个能耗部件在机加工过程中都会有能量消耗,机床能耗部件众多,若在建立能耗估算模型的过程中,对每个能耗部件都建立起精确的能耗数学模型,显然是不切实际的.若在能耗估算过程中,仅仅考虑切削过程的能耗或大量削减相关能耗单元,所建立的能耗估算模型的准确性也将会大大降低.数控机床具有能量消耗源多、损耗规律复杂等特点,因此将各部分功能单元能耗进行归类分析,有助于建立一个更为精确的机加工能耗估算模型.

由图1可知,一个完整的机加工过程包含4个典型的工作状态,分别是:①机床开机待机状态;②主轴加速至指定速度的运动状态;③主轴空转并靠近工件;④实际切削阶段.

第2和第3个运动状态均是在主轴开始运动之后及实际切削开始之前,机床处于这两种运动状态时,主轴处于工作状态,但并未切除工件材料,实际上均处于空载状态,为了简化估算流程,可将第2个工作状态与第3个工作状态合为一起进行分析.机加工过程中还有一部分能耗来自辅助单元的能耗,这部分能耗大小与加工状态无关.从实际加工过程中可知,不论是辅助系统中的冷却系统、照明系统、润滑系统,其各个功能单元均贯穿、分布在整个机加工过程,分别分布在不同的机加工状态里.如辅助系统中的照明、冷却风扇等,这些虽然是辅助单元的能耗,但是在机加工过程中的任何工作过程,均有这部分工作单元的参与.图1也可以看出,主轴加速和减速直接影响着功率的峰值,由于其时间极短,所以对于整个机加工过程的能耗贡献是较小的,可以忽略不计.

综合以上分析,可将机床机加工过程分为划分为机床启动待机、空载状态以及切削状态三个阶段,根据机床各功能单元在这三个阶段工作状态,又可将机加工过程的能耗分为固定能耗(待机能耗)、空载能耗、切削能耗.空载能耗(Eair)为机床主传动系统在某一指定转速下稳定运行且尚未加工的状态称为空载状态,其间所消耗的电能称为空载能耗.切削能耗(Ec)机床主传动系统在切削状态下用于去除工件材料所消耗的电能.机加工过程的能耗估算模型组成如图2所示.

2 能耗估算模型

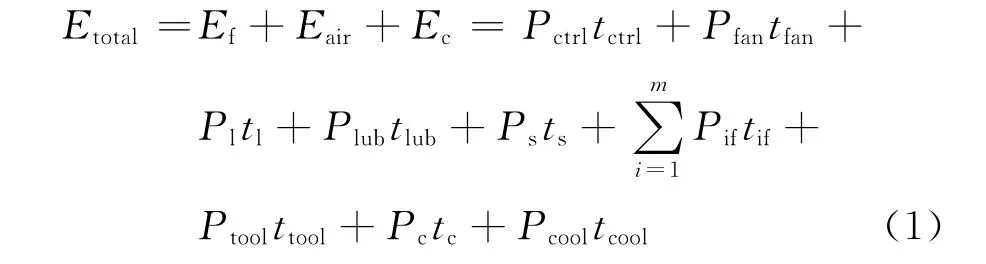

由图2知,机床在切削加工过程的总能耗Etotal应为机加工过程中的各功能单元的能耗之和,其能耗估算模型可如式(1)所示:

图2 机加工过程能耗构成Fig.2 Energy consumption constitution in machining process

式中:Pctrl为电脑数控系统的功率;Pfan为冷却风扇的功率;Pl为机床照明系统的功率;Plub为润滑系统的功率;Ps为确保主轴旋转所消耗的功率;Pif为m轴机床中第i轴的进给功率,Ptool为换刀过程所消耗的功率,Pc为机加工过程中实际切削状态下所消耗的功率,Pcool为使用切削液时切削液泵的功率.tctrl,tfan,tl,tlub,ts,tif,ttool,tc,tcool分 别表示 机加工过程中上述功率消耗过程所对应的时间.

机床的照明系统,冷却风扇,润滑等都是与机加工过程并无直接关系的功能单元,机床的加工状态对这部分能耗几乎没有影响,且当机床处于待机状态时,这部分功能单元依旧处于工作状态.所以,也将机床的固定能耗认为是机床的待机能耗,决定这部分能耗大小的只有这部分功能单元的工作时间.因此,Ef可计算如下:

式中,Pf,tf分别表示机床的待机功率与待机时间.

由文献[15]的研究成果可知,负载质量对进给系统空载功率影响很小,其影响系数在10-5~10-3之间,且数控机床进给轴空载功率较小,一般只有几十瓦左右,在一定条件下,可以忽略.换刀时,由于换刀时间极短,对总能耗影响可以忽略不计.所以,在估算机床空载功率时,可以近似地认为是主轴的旋转功率,所以机床空载功率可由式(3)进行估算.

在实际切削过程中,为了简化估算模型,常认为切削液的使用和切削过程是同时开始同时结束.在实际切削阶段,所消耗的电能并不是完全用于材料去除,还有一部分是用于维持机床主传动系统运转所必不可少的能耗,是一种与机床载荷无关的能耗,也就是机床的固定能耗.所以,参照机加工系统切削比能的计算方式,机加工过程中的实际切削能耗估算可表示为式(4)所示.

式中:k为单位切削能耗,J·mm-3,与材料的切削性能、刀具情况及机床性能有关,具体数值可通过试验求得;v·为机加工过程中的材料去除率,mm3·s-1;

所以,式(1)所示的数控机床机加工过程中能耗估算模型可改写为:

3 试验分析与验证

3.1 实验设计

影响机床切削过程的因素有很多,主要有以下4类:(1)刀具情况.如刀具材料、几何角度和刀具磨损情况等;(2)工件材料.一般考虑硬度和切削加工性能;(3)切削参数.如切削速度、进给速度和切削深度;(4)切削液的使用情况.然而,如果涉及所有的这些因素,所需要做的试验数量将会变得不切实际.因此,可以通过孤立那些对功率消耗没有显著影响的因素,以减少变量数目.

切削力模型表明切削力大小与工件材料、进给速度和切削深度有关,主要是由剪切变形区域的剪切力决定的.大量的切削实验证实,刀具参数的不同,对于切削阶段功耗影响是非常小的,而刀具的磨损直接影响着整个切削过程,进而影响能耗需求.所以为了试验的一致性,选用多把参数相同的硬质合金刀具,避免实验过程中的刀具磨损造成的误差过大.

当在切削过程中使用切削液的时候,冷却液泵会使电流维持在一个恒定的水平[16].尽管切削液的使用会提高表面精度和刀具寿命,但它同样也提高了机床的电能需求.为了保持实验的一致性,实验都是在干式切削的条件下进行的.冷却液泵作为一个单独工作的单元,虽然也是在切削阶段开始工作,但其功耗大小仍旧与机床运动状态无关,可以单独测量其功率大小.

为了求出式(4)中的相关参数以及对模型进行验证,本文进行了一系列相关铣削试验来验证机加工过程中的功耗需求.实验所选用的机床为MAG CFV 550i立式加工中心,主轴最大转速为8 000r·min-1,铣刀为硬质合金刀具,刀具直径为20mm,被切工件材料为HT250.所用功率计为HIOKI PW3360-30钳形功率计,电流量程为50mA~5 000 A,最大测试电压为780V.由于工件材料与工艺参数之间的关联对应,根据机床加工能力和材料的切削性能定义了不同的切削参数.

3.2 机床待机功率

机床主开关打开后,机床的基本单元处于激活状态,但主轴并未开始运转,此时,机床的功率消耗如图3所示.

图3 MAG CFV 550i立式加工中心待机能耗图Fig.3 Standy power consumption of the MAG CFV 550i vertical machining center

由图3可知,机床开机上电后,其待机功耗基本为一个恒定值,为634.52W.

3.3 机床空载功率

空载切削主要是为了验证数控程序的合理性,空载运行过程中,刀具并不与工件接触,主轴旋转并根据数控程序指令移动到程序指定的位置.机床空载能耗虽由许多部分构成,但绝大部分来源于主轴转动的消耗.在机床允许的主轴转速内且不产生强烈震动的情况下对主轴空转状态下的功耗进行测量,测量范围为0~4 500r·min-1,测量间隔为300r·min-1,

采样点为935个,对每组数据求平均值绘制曲线如图4所示.图中,n为转速、R个为相关系数.由图4

可知,在空载状态下,机床主轴功耗与转速之间并不是一个单调递增的函数关系,而是呈现先增大,后减小的函数关系.其原因在于与传统机床相比,现代数控机床的主传动系统多采用变频技术来实现主轴无级变速,简化了机械传动式变速机构.同时由于变频技术改变了电源频率,也给现代数控机床带来了不同于传统机床的能耗特性.文献[17]通过分析数控机床运行状态时的能耗需求,定性地解释了这是由于电机在基准频率以下为恒磁通运行,而在基准频率以上为弱磁通运行所引起的.由此可见,主轴功率消耗取决于机加工过程中主轴转速的选择.通过数据拟合得到基于主轴转速能耗需求的通用功率模型,如式(6)所示.

图4 MAG CFV 550i立式加工中心主轴转速与功耗图Fig.4 Spindle speed and power consumption characterisics of the MAG CFV 550ivertical machining center

其中:A、B均为与机床主轴转速相关的主轴转速系数;C为最低空载功率,约等于机床待机功率.由于各机床的主轴运动特性不同,所以A、B、C只能根据机床具体实际情况,通过实际测量求得.

3.4 单位切削能耗的测量

为了测量式(5)中的单位切削能耗k,特进行多组铣削实验,并用钳形功率计记录下各阶段的功率消耗.实验参数见表1.各组实验功率消耗如图5所示.

表1 切削参数Tab.1 Cutting parameters

图5 功率-时间图Fig.5 Power-time characteristics in maching process

实验分析结果见表2.在不同的切削参数下,单位切削能耗基本相同,取平均值得k=5.24J·mm-3.

表2 实验分析结果Tab.2 Experimental results

3.5 MAG CFV550i立式加工中心能耗预测模型的确立

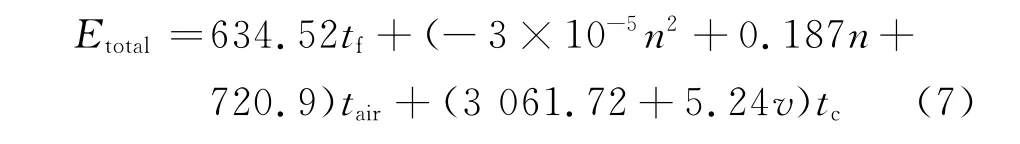

当切削液打开时,测量其功率为2 427.2w.因此,当工件材料为 HT250时,MAG CFV 550i立式加工中心铣削加工时总的能耗需求可以通过式(7)进行估算:

3.6 能耗预测模型验证

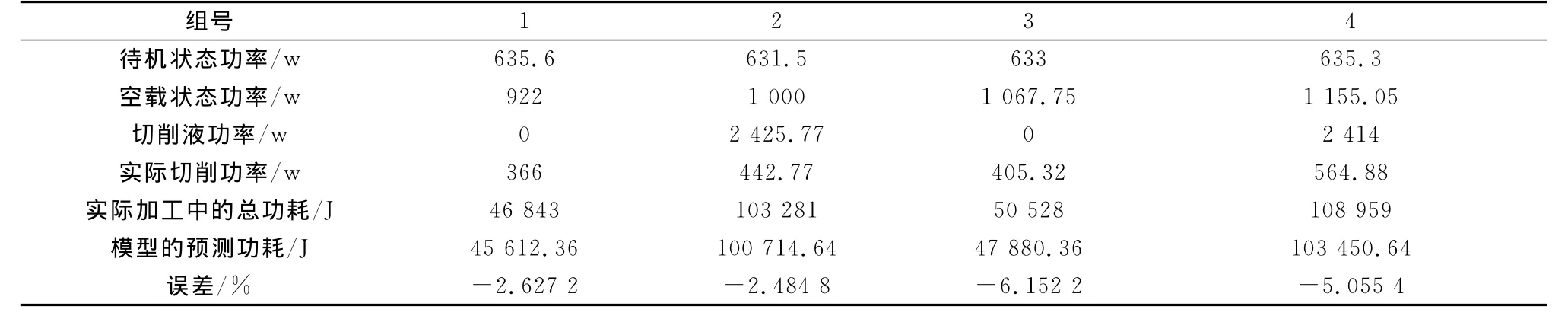

为了验证本文所提的能耗估算模型,在MAG CFV 550i机床上进行多组铣削加工实验.切削参数见表3.实验结果见表4.

表3 切削参数Tab.3 Cutting parameters

如表4所示,在针对MAG CFV 550i机床所进行的4组切削验证实验中,实测能耗值和模型估算能耗值较为接近:4组切削验证实验的实际能耗分别为为46 843、103 281、50 528和108 959,通过模型估 算 的 能 耗 分 别 为 45 612.36、100 714.64、47 880.36和103 450.64,误差分别为-2.627 2%、-2.484 8%、-6.152 2%和-5.055 4%.其误差较小,进一步证明了能耗估算模型(5)在机加工过程中作为一个能耗的通用估算方式是可行的.

4 结论

本文针对数控机床加工过程的能耗问题,将机加工过程的能耗分为固定能耗、空载能耗和切削能耗三个部分,提出一类机加工过程中的能耗估算模型,并通过MAG CFV 550i立式加工中心相关实验证明了该估算模型的准确性和实用性,为后续的绿色制造工艺规划决策研究奠定基础.同时,在产品工艺规划阶段,对优化工艺参数以减少能源消耗和改善制造过程的环境友好性方面,也能起到一定的借鉴作用.

表4 估算能耗与实际能耗对比Tab.4 Comparison between the estimated and actual energy consumption

[1] Duflou J R,Sutherland J W,Dornfeld D,etal.Towards energy and resource efficient manufacturing:aprocesses and systems approach [J ].CIRP Annals-Manufacturing Technology,2012,61(2):587.

[2] Hu S,Liu F,He Y,etal.An on-line approach for energy efficiency monitoring of machine tools[J].Journal of Cleaner Production,2012,27(6):133.

[3] Vijayaraghavan A,Dornfeld D.Automated energy monitoring of machine tools[J].CIRP Annals-Manufacturing Technology,2010,59(1):21.

[4] Oxley P L B,Shaw M C.Mechanics of machining:an analytical approach to assessing machinability[J].Journal of Applied Mechanics,1990,57(1):253.

[5] Armarego E J A,Ostafiev D,Wong S W Y,etal.An appraisal of empirical modeling and proprietary software databases for performance prediction of machining operations[J].Machining Science and Technology,2000,4(3):479.

[6] Gutowski T, Dahmus J, Thiriez A.Electrical energy requirements for manufacturing processes[C]//13th CIRP International Conference on Life Cycle Engineering.Lueven:CIRP,2006:31-35.

[7] Diaz N,Redelsheimer E,Dornfeld D.Energy consumption characterization and reduction strategies for milling machine tool use [C]//Glocalized Solutions for Sustainability in Manufacturing.Braunschweig:CIRP,2011:263-267.

[8] Li W,Kara S.An empirical model for predicting energy consumption of manufacturing processes:a case of turning process[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(9):1636.

[9] He Y,Liu F,Wu T,etal.Analysis and estimation of energy consumption for numerical control machining[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,226(2):255.

[10] Ma J,Ge X,Chang S I,etal.Assessment of cutting energy consumption and energy efficiency in machining of 4140 steel[J].The International Journal of Advanced Manufacturing Technology,2014,74(9):1701.

[11] Li L,Yan J,Xing Z.Energy requirements evaluation of milling machines based on thermal equilibrium and empirical modelling[J].Journal of Cleaner Production,2013,52(4):113.

[12] Gutowski T,Murphy C,Allen D,etal.Environmentally benign manufacturing:observations from Japan,Europe and the United States[J].Journal of Cleaner Production,2005,13(1):1.

[13] Dahmus J B.Applications of industrial ecology:manufacturing,recycling,and efficiency [D].Boston:Massachusetts Institute of Technology,2007.

[14] Avram O I,Xirouchakis P.Evaluating the use phase energy requirements of a machine tool system[J].Journal of Cleaner Production,2011,19(6):699.

[15] 胡韶华.现代数控机床多源能耗特性研究[D].重庆:重庆大学,2012.HU Shaohua.Energy consumption characteristics of multiplecomponent of modern CNC machine tools[D].Chongqing:Chongqing University,2012.

[16] Kara S,Li W.Unit process energy consumption models for material removal processes[J].CIRP Annals-Manufacturing Technology,2011,60(1):37.

[17] Avram O I,Xirouchakis P.Evaluating the use phase energy requirements of a machine tool system[J].Journal of Cleaner Production,2011,19(6):699.