汽车中控台旋钮卡扣的结构分析及优化设计

2015-04-15倪敏明王金娥苏州大学机电工程学院江苏苏州215021

倪敏明,王金娥(苏州大学机电工程学院,江苏苏州 215021)

汽车中控台旋钮卡扣的结构分析及优化设计

倪敏明,王金娥

(苏州大学机电工程学院,江苏苏州215021)

摘要:设计汽车中控面板上空调旋钮的卡扣,并利用ABAQUS软件的优化功能和仿真结果对其结构形式提出了改进的优化设计方案,从而得到满足设计要求的卡扣结构,保证了产品使用的可靠性。

关键词:汽车中控面板;卡扣;ABAQUS;优化设计

0 引言

卡扣作为零部件的一种重要连结形式,由于具有不影响整体外观、装配方便和不增加额外零件的优点[1],在汽车产品的设计中得到了广泛应用。卡扣连接主要是通过装配过程中先发生弹性变形,到位后变形复原来实现两零件的相联。卡扣的传统设计方法是根据设计要求和工程经验先设计出样品,然后进行产品装配检验,根据检验结果进行改进,从而得到一种比较好的设计方案。这种传统的设计方法造成开发周期长、成本高和模具精度下降。鉴于此,本文提出一种先行设计方法,即利用有限元分析软件ABAQUS首先对零件进行设计仿真,通过仿真计算并对装配关系进行分析,从而在设计初期就能得到一种比较合理的优化设计方案,不仅节约了设计成本,也大大提高了开发效率。

1 卡扣的原始设计

1.1设计参数

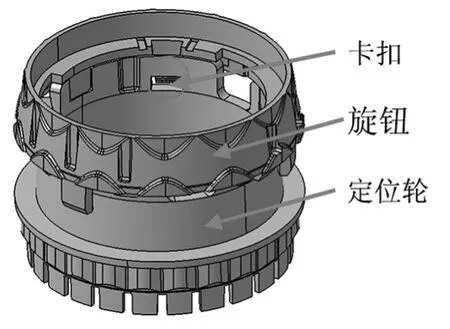

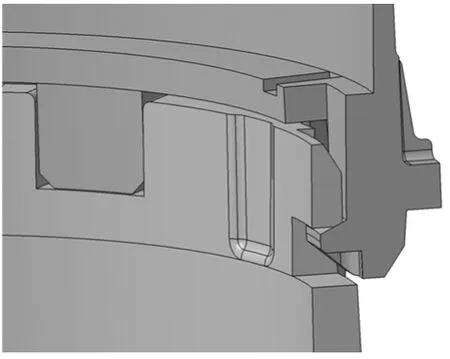

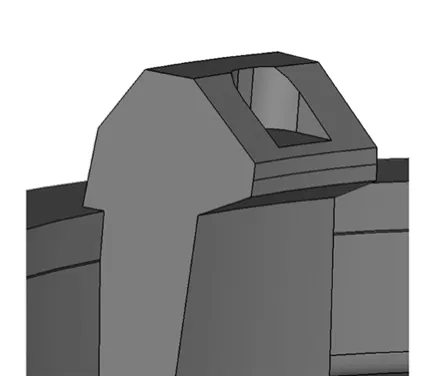

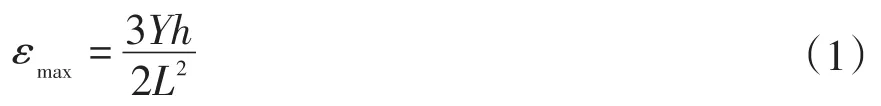

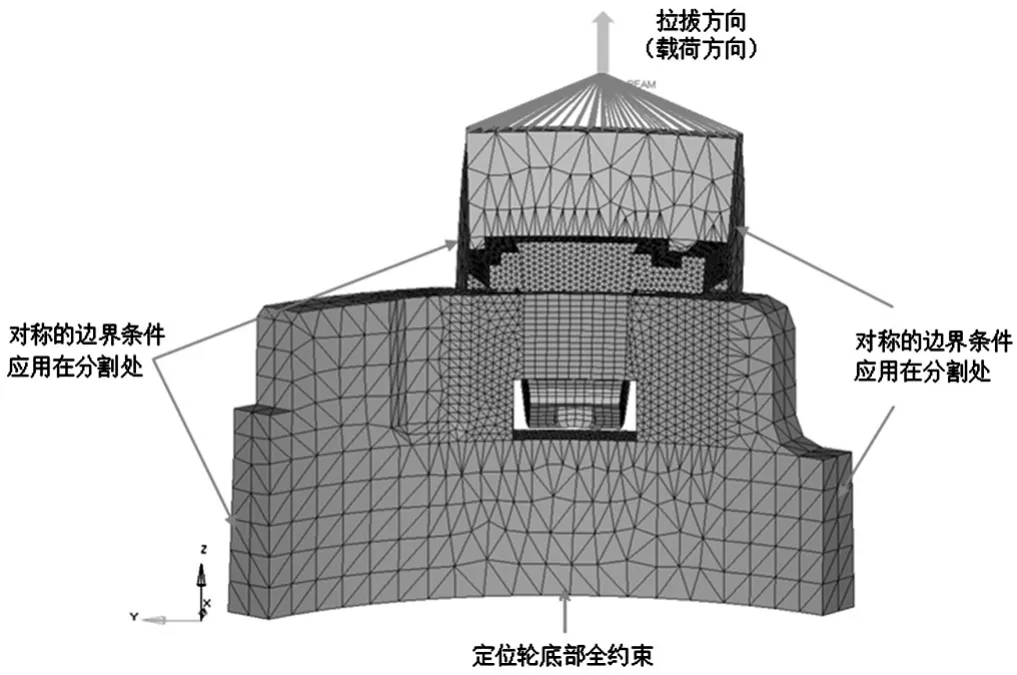

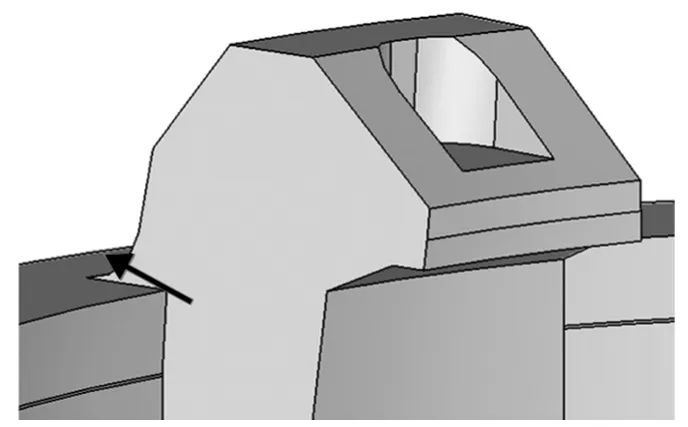

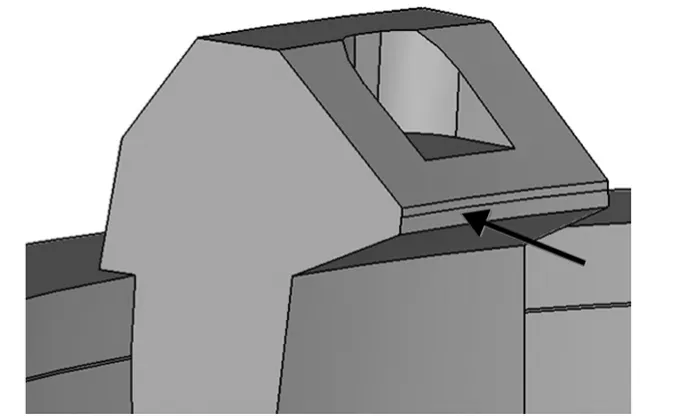

由于汽车空调旋钮的外形尺寸及内部结构限制,并考虑人工装配的影响,目前卡扣的结构如图1所示,其设计参数为:旋钮卡扣和轴套母扣过盈量0.7 mm,旋钮卡扣的材料为PC/ABS和定位轮的材料POM卡扣脱开角64°,其他系数参照3D模型,详见图2和图3。

图1 旋钮和定位轮的装配3D模型

图2 装配截面图

图3 原始设计(设计一)

1.2力学计算及其设计缺陷

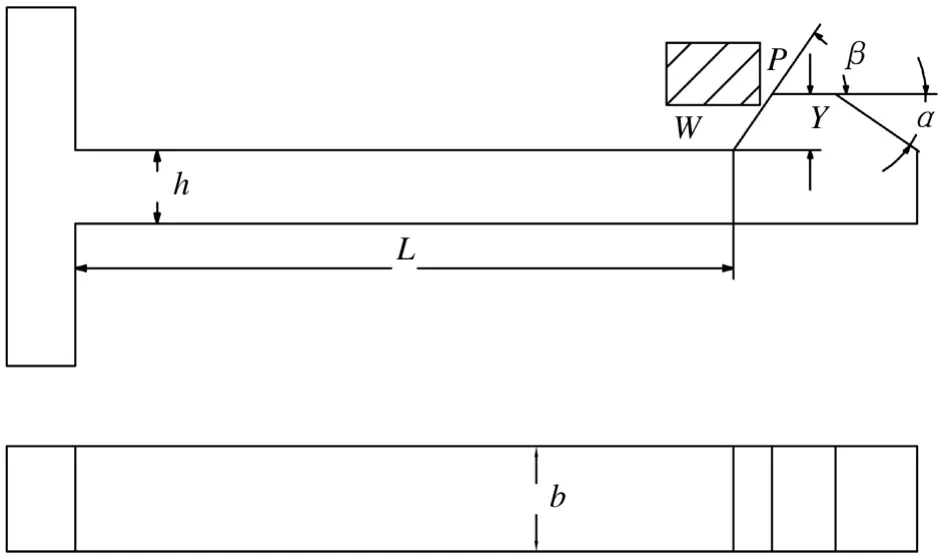

悬臂梁卡扣的受力示意图如图4所示。

图4 悬臂梁卡扣的受力示意图

其中,W是分离力,P为折弯力,α为插入角,β为导出角,b为卡扣悬臂宽度,L为卡扣臂长度,h为卡扣壁厚,Y为根切深度,μ为摩擦系数;E为材料弹性模量[2]。根据经典悬臂梁理论公式计算:

卡口的最大应变为:

折弯力为:

分离力为:

在实际使用中,卡扣的设计,与经典悬臂梁理论公式计算存在很大的差异,原因主要有以下几点[3]。

(1)图4示意图中假设偏斜力P作用于卡扣的根部,但实际上这个力的接触点位置是不断变化的。

(2)卡扣壁厚过大,远远超过卡扣长度的1/5,而且卡扣本身的形状大小不规则,根据悬臂梁理论公式计算产生的结果是不准确的。

(3)根据理论计算,卡扣底部支撑部分是刚性的,而实际上是会发生变形,从而对计算结果产生影响,实际的结果应该比计算值小。

(4)在根部的过渡圆角实际上可以减少应力集中,而理论计算则没有涉及到这部分。

为了解决上述问题,采用ABAQUS对卡扣进行有限元分析,并且通过一些分析曲线图和应力分布图直观了解卡扣脱开过程中应力和应变的变化情况。

2 有限元分析及优化设计

2.1卡扣的有限元分析模型

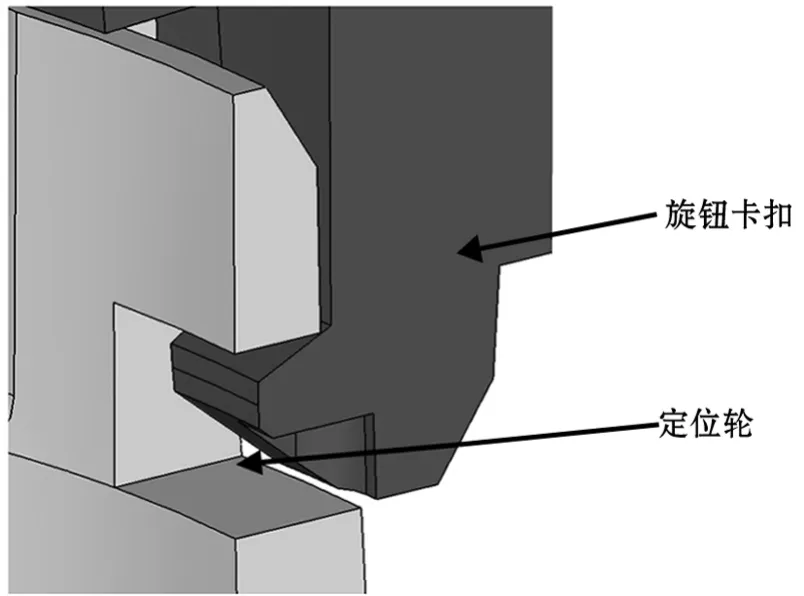

利用CATIA或者UG软件建立3D图形,转入ABAQUS的模拟模块进行分析,为减少计算时间,删掉了影响较小的旋钮外部橡胶部分[4],如图5所示。

旋钮卡扣的材料的PC/ABS和定位轮的材料POM,旋钮卡扣的弹性模量为2 300 MPa,泊松比0.3,屈服极限5%,断裂极限150%,定位轮弹性模量2 830 MPa,泊松比0.4。在模拟模块中定义旋钮卡扣为非线性,定位轮为线性。

卡扣脱开时属于面接触,设定旋钮卡扣为接触关系中的接触体,定位轮为目标体,之间的静摩擦系数为0.1。

图5 卡扣脱开力分析模型

因为设计机构对称,将组件分割成三部分并对其中一部分进行四面体网格划分。

卡扣的脱开力其实是通过旋钮卡扣和定位轮的相对运动实现,设定定位轮底部为全约束,而X,Y方向约束,向Z的正方向运动,如图6所示。因设计机构对称,针对一个卡扣进行力的分析,而后累加。

2.2计算结果及分析

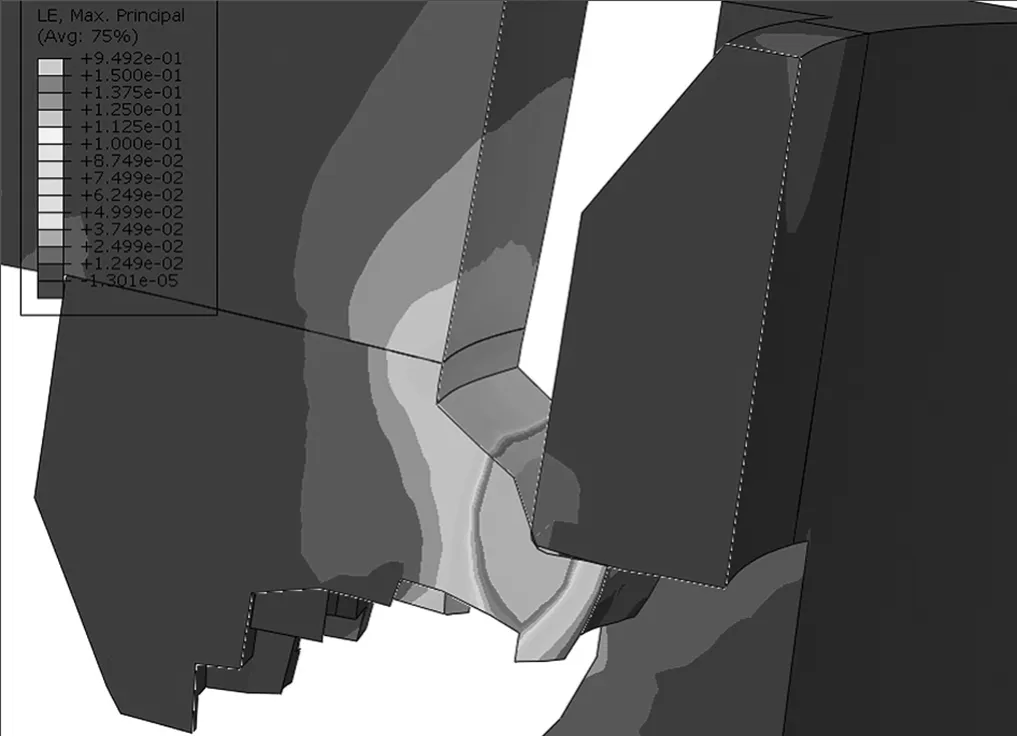

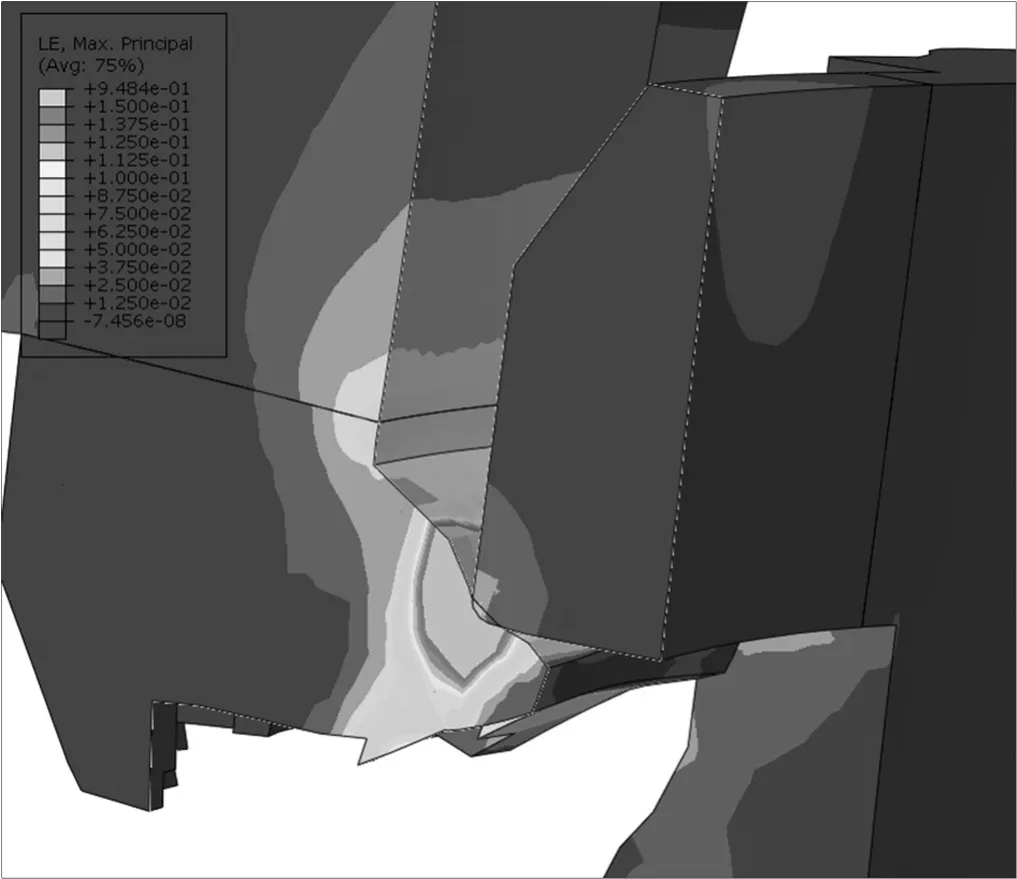

如图7,从原始设计的应变图来看,由于卡扣厚度比较大,而且悬臂部分有一圈材料包围,卡扣臂有很强的支撑,变形集中在卡扣顶端,在脱开瞬间分离力对卡扣顶端造成的应变较大,在没有足够过盈量的情况下,卡扣很快脱开。而受力分析计算结果也显示,卡扣在0.75 mm左右就脱开了,而且分离力只有63.1 N,不满足设计要求,需要进行设计优化。

图6 边界条件及加载情况

图8 增加平台和0.15 mm卡扣顶端壁厚(设计方案二)

图9 增加平台和0.15 mm卡扣顶端壁厚及圆角(设计方案三)

图10 增加0.3 mm卡扣顶端厚度(设计方案四)

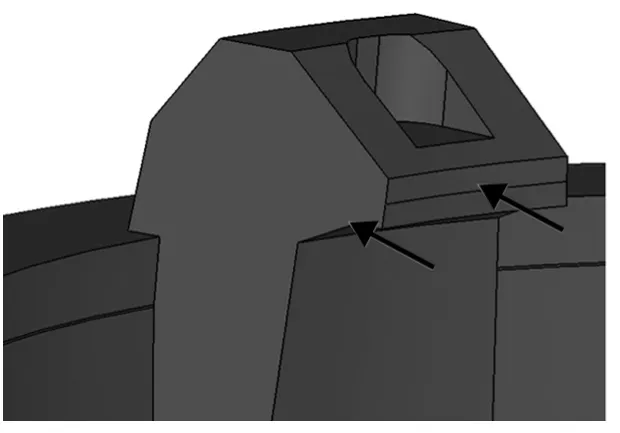

2.3优化后的结构与分析

因为此滚轮设计是不需要拆卸,所以原设计设计的拔出角64°对于需要很大分离力的非拆卸锁紧件是不够的,拔出角最好处于80°~90°[5],而且由于本身结构的局限,卡扣和定位论之间的过盈量也不够,导致测试发现拉拔力不够。考虑实际情况和成本,针对性地对原设计方案改善,衍生出其他三种设计方案,如图8~10所示。设计二是增加平台和0.15 mm卡扣顶端壁厚,主要增加卡扣分离角和过盈量,设计三增加平台和0.15 mm卡扣顶端厚度及圆角,比方案二增加根部圆角,强度增加。而方案四增加0.3 mm卡扣顶端厚度,只是单纯地增加了卡扣量。

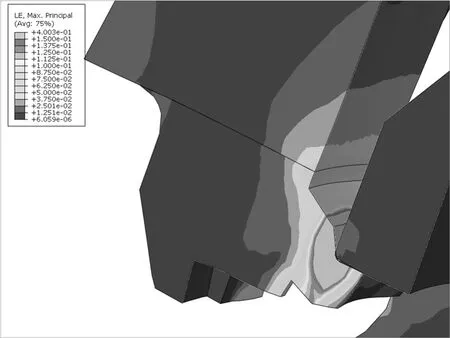

利用ABAQUS软件重新进行分析,应变图如图11~13所示。

和原始设计一样,三种优化方案的最大应变也集中卡扣部分,但由于卡扣厚度增加,最大变形位置相对内移,变形量有所增加,进而使分离力增加。

方案二增加平台和卡扣壁厚,增了加导出角和跟切深度从而增加脱开力,从图11来看脱开时应变有所变大,但是此时分离力却增加到77.4 N,在位移0.8 mm后,卡扣开始脱开。

方案三在方案二基础上加入根部0.5 mm圆角后,卡扣根部应力集中有所减弱,圆角区域等效应力均匀分布。但由于卡扣悬臂的厚度比较厚,所以对应变的影响不大。卡扣在位移0.8 mm后脱开,分离力此时为77.7 N。

方案四则是增加更大的跟切深度,由于卡扣过盈量增加,所以也能快速提升卡扣的脱开力。卡扣在位移0.84 mm后脱开,分离力为69.5 N。

上述三种方案和原始方案一样,因为最大应变均超过了极限屈服应变,所以卡扣是永久变形。

综合以上的分析结果来看,设计二和设计三比较类似,受力情况前者稍逊于后者。设计四虽然相比设计二、三来看受力略小,但满足设计要求,只是对于装配力来说会增大不少,所以舍弃。最后选择设计三作为最终方案。

图11 增加平台和0.15 mm卡扣顶端壁厚(设计二)

图12 增加平台和0.15 mm卡扣顶端壁厚及圆角(设计三)

图13 增加0.3 mm卡扣顶端厚度(设计四)

3 实验验证

按照设计方案三来进行模具方案的调整,得出产品进行组装,可正常装配。对卡扣进行拉拔力测试,得出的结果203 N,和仿真的结果很接近且满足设计要求。而在后续量产和振动测试中,均验证了方案三的可靠性,完全满足使用要求。

4 结束语

传统的理论提供了优化设计的方向,但传统的理论公式却只适用于比较简单的悬臂梁卡扣,对于复杂的卡扣结构则运用ABAQUS进行分析是比较合适的方案。通过ABAQUS模拟分析,并通过动态显示卡扣脱开过程及生成计算曲线,可以验证不同方案的可行性和正确性,提高设计效率,大大节约了制造成本。而实践也证明了此方案为一种有效、可行的设计。

参考文献:

[1]乔丹.罗泰泽尔.塑料连接技术[M].北京:化学工业出版社,2006.

[2]谢坚良.塑料卡扣的设计与应用[J].CAD/CAM与制造业信息化,2013(11):2-3.

[3]纪海慧.ANSYS Workbench在卡扣装配分析中的应用[J].现代制造工程,2008(8):2.

[4]刘容余,世浩,李霞.基于ABAQUS的呼吸防具卡扣装配设计[J].中国个体防护装备,2010(2):3.

[5]保罗R.博登伯.塑料卡扣连接技术[M].北京:化学工业出版社,2004.3.

(编辑:向飞)

The Wheel Hook of ICP Structure Analysis and Design Optimized

NI Min-ming, WANG Jin-e

(School of Mechanical and Electronic Engineering of Soochow University, Suzhou215021,China)

Abstract:Make the design for the wheel hook of ICP (Internal Control Panel), then utilizing ABAQUS software analyze the structure and propose improved request.According to the results of simulation and its optimum function, it proposed optimum solution on mechanical structure design simulation.So it can meet the design specification and insure reliability in testing and end user.

Key words:ICP(Internal control panel);hook;ABAQUS;optimum design

作者简介:第一倪敏明,男,1982年生,江苏苏州人,硕士研究生,工程师。研究领域:汽车中控面板机械研发。

收稿日期:2015-02-11

DOI:10.3969/j.issn.1009-9492.2015.08.041

中图分类号:TH122

文献标识码:A

文章编号:1009-9492 (2015 ) 08-0145-04