提高金川矿山下向采场采矿生产能力技术研究

2015-04-15杨志强把多恒王永定

杨志强,把多恒,王永定,高 谦

(1.金川集团股份有限公司,甘肃金昌737100;2.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083)

提高金川矿山下向采场采矿生产能力技术研究

杨志强1,2,把多恒1,王永定1,高 谦2

(1.金川集团股份有限公司,甘肃金昌737100;2.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083)

几十年连续开采,金川矿山龙首矿的富矿接近枯竭,贫矿成为主要开采对象。提高采矿生产能力,实现以规模求效益是贫矿开发利用的必由之路。以金川龙首矿Ⅲ矿区贫矿开发为工程背景,探讨提高进路分层充填采矿法生产能力的关键技术。首先,以采用大型采矿设备为主要手段,进行了下向分层充填法采矿中的大断面进路参数优化、稳定性分析和分层道优化布置研究。然后,开展了进路分层充填法采矿的回采工艺参数优化。通过大断面进路采矿和优化的回采工艺,不仅提高了采矿生产能力,而且还确保了采矿安全生产,由此获得了显著的经济效益和社会效益。

大型贫矿;充填法开采;采矿生产;关键技术;经济效益

金川镍矿是我国最大的硫化铜镍矿床,共划分为4个矿体。其中Ⅰ、Ⅱ矿体为富矿,Ⅲ、Ⅳ矿体为贫矿。几十年开采,富矿日趋枯竭,贫矿是主要的开采对象。Ⅲ矿区贫矿占总矿量的93%。Ⅲ矿体是从Ⅰ矿体受地质构造作用错断推移形成的独立矿体,矿体地质品位仅为0.55%~0.60%。由于经历了剧烈的地质构造作用,节理裂隙发育,矿岩破碎,稳定性极差,属于典型的破碎矿岩的大型贫矿体[1]。提高贫矿产量,降低采矿成本,实现规模化效益是贫矿开采的主要途径。采用低成本和高产能自然崩落法,还是高成本和低产能力的充填采矿法,在Ⅲ矿体采矿方法的选择上存在争议[2]。为此开展了大量研究。考虑到Ⅲ矿体围岩极为破碎难以控制,必然引起矿石贫化;同时由于矿岩稳固性差,底部结构稳定性难以维护,最终将原设计的自然崩落法改为下向分层胶结充填法。但充填法生产能力是人们关注的问题。因此开展了提高充填法采矿生产能力的关键技术研究[3]。以利用大型采矿设备为主要目的,开展了与之相适应的大断面六角形进路、采矿回采工艺、爆破和采场稳定性控制等技术和参数优化研究[4-8]。通过研究,使矿山的充填法采矿生产能力得到大幅度提高,采矿工艺与设备更加匹配,采区产量稳步增长。根据目前生产现状,2014年龙首矿Ⅲ矿区西区能够达产(165万t/a),实现贫矿充填法开采规模化生产目标,从而提高了矿山的采矿经济效益,并实现了固体废弃物的资源化利用。

1 龙首矿充填法开采现状分析

1.1 大型铲装设备利用问题

大型采掘设备的应用是提高充填采矿生产能力的基础,是实现强采、强出、强充的重要保证。为了应用凿岩台车和6m3铲运机,为此将原来的小断面进路扩大为底宽3.5m、腰宽7m、高6m的大断面六角形进路。但由于采矿设施不配套,在生产中存在以下问题:

1)现场未配备检撬车,进路高度达到6m,人工检撬顶部非常困难,劳动强度大、效率低。

2)为了便于撬碴和装药,现场采用先爆破底部炮孔,然后在矿堆上装药再爆破上部炮孔的方法,不仅降低生产效率,还增加了爆破成本。

3)分层道高度是进路的一半,进路开口时必须人工挑顶,一般需2~3个班才能完成一条进路的开口和挑顶,施工效率低,安全性差,不利于发挥凿岩台车的效率。

1.2 大断面进路形成与稳定性控制问题

金川矿山目前采用下向矩形进路和六角形进路两种采矿方法。矩形断面施工简单,便于控制,但进路受力条件差,不利于进路的稳定。六角形进路围岩应力分布有利于采场稳定,但进路断面形成给爆破参数优化和控制提出了更高要求。因此,对于矿岩条件极不稳固的贫矿开采,大断面六角形进路的形成与稳定性控制是贫矿开采的关键技术。

1.3 充填法采矿持续稳定生产问题

回采效率高、转层速度快、损失率和贫化率低的采矿方法是提高充填法采矿生产规模的关键。传统的六角形单一采场虽具有小、快、灵的特点,但在生产过程中,一个单一采场在回采结束后,从最后转层准备、充填实施到下分层拉开开始出矿至少需要20 d。在此期间采场将丧失出矿能力,严重制约采场生产能力的提高和供矿的均衡。针对传统的六角形进路采矿存在的问题,开展了回采工艺研究,包括单分层道回填布置方案、双分层道布置方案、进路断面参数、爆破参数、盘区规划及整合等,从而满足大型采装设备的使用要求和采矿效率,提高进路充填法采矿的生产能力。

2 进路回采分层道布置方案

为了发挥凿岩台车连续作业效率,解决六角形进路采矿生产进路的挑顶耗时长问题,提出了单分层道和双分层道两种布置方案。

2.1 单分层道布置方案

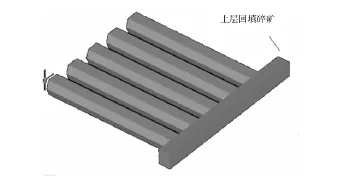

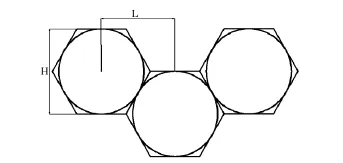

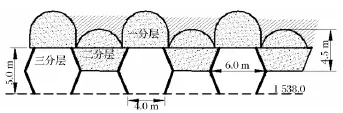

单分层道方案是在下向采场中只布置一条分层道,在回采完所有进路之后再将分层道回填一半高度的矿石垫层,而后将分层道和进路一次充填接顶。在下一层回采工作开层时采场下降分层道一半的高度转层,与上层回填的一半高度一起形成整个分层道。至此,循环往复分层道和进路实现等高(5m)。单分层道布置方案如图1所示,三视图见图2。

图1 单分层道回填示意图Fig.1 Schematic diagram of single slicing drift backfill

在中厚以下矿体中采场沿矿体走向布置,分层道垂直矿体走向布置,进路沿走向布置,长度50m。在厚大矿体中采场可灵活布置,当分层道沿矿体走向布置时,可将适合的进路布置成转接分层道,其断面与普通进路相同,只是适当提高支护强度,以适应分层道的功能。

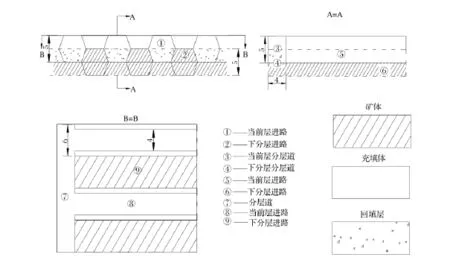

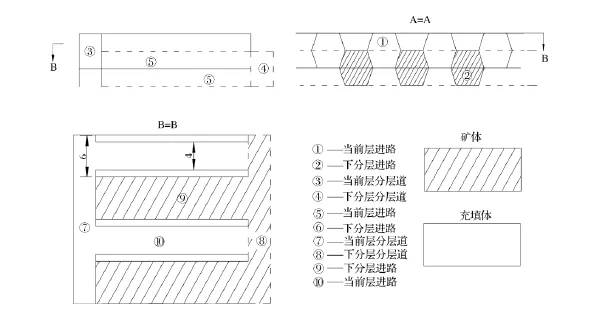

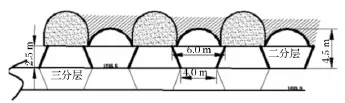

2.2 双分层道布置方案

在下向采场的两端各布置一条分层道,上下层只交替使用一条分层道。每层进路回采完成后,与分层道一次充填,从而实现了进路与分层道的等高。分层道断面为矩形断面,规格为宽×高=4m×5m=20m2。双分层道布置方案如图3所示,双分层道布置方案标准三视图见图4。

图2 单分层道回填采矿方法三视图Fig.2 The three-view of single slicing drift backfill stoping mining method

图3 双分层道六角形进路图Fig.3 Schematic diagram of double slicing hexagonal cross-section approach

图4 双分层道六角形进路三视图Fig.4 The three-view of double slicing hexagonal cross-section approach

双分层道布置方案中,采场可根据矿体赋存状况灵活布置,但必须保证进路长度达到50m左右,以维持采场回采效率。另外,还要注意矿体倾斜和界限变化对分层道的影响;相邻采场布置对本采场分层道布置的影响。双分层道布置方案由于不进行矿石回填,生产效率较高,但分层道布置的灵活性受到限制,适应矿体边界变化的能力较差。

3 六角形进路断面参数优化决策与分析

3.1 大断面六角形进路参数决策

考虑到大型采矿设备的应用和采场稳定性控制两个方面的因素,选六角形断面的进路帮坡角、进路高度和进路宽度3个参数。

1)六角形进路帮坡角决策

六角形断面的合理性分析帮坡角对顶板宽度的影响。在进路间距L固定的情况下,帮坡角越小顶板宽度就越小,顶板也就越安全。帮坡角最小坡度应确定为矿石的自然安全息角(42°)。因为帮坡角小于自然安息角给进路回采矿石的运搬带来困难。进路顶板宽度越小,进路充填体的镶嵌结构就越显著,进路顶板也就越稳定。但进路上半部充填体帮坡角达到最小。如果接近顶板坡度为0°可视同为帮变顶,顶帮的稳定性或矿柱承载能力最差。当帮坡角达到最大90°时,进路为矩形断面,进路顶板宽度最大,存在拉应力区,容易出现脱层,顶帮转角应力集中应力较大,两帮出现拉应力,导致巷道稳定性差。因此,帮坡角应在45°~90°两种极限角度之间。在此区间有一特殊角即等边六角形,对应的帮坡角是60°。等边六角形断面在静水应力场中为最佳断面,但在进路的次生应力场中主要是垂直应力,仅在边缘进路的边缘帮同时在承受水平和垂直应力。为了提高矿柱承载能力,尽量增大矿柱厚度,即增大帮坡角角度。因此进路帮坡角应大于60°。考虑到充填体形成镶嵌结构,增加充填体自身承载能力,帮坡角不大于70°,所以帮坡角应选择在60°~70°。

2)六角形进路断面高度决策

龙首矿六角形进路高度在普采采场中由于不受采矿设备的限制,主要考虑施工、人工检撬以及采矿效率,选择4m的进路高度。为了保证采矿设备在分层道顺利通过,在机采盘区进路高度提高到6m,由此给施工、撬碴带来不便。因此调整机采采场的进路高度为4~5m,且采场在布置形式上采用“双分层道布置方案”和“单分层道回填方案”,使分层道高度与进路一致,便于大型设备的使用。

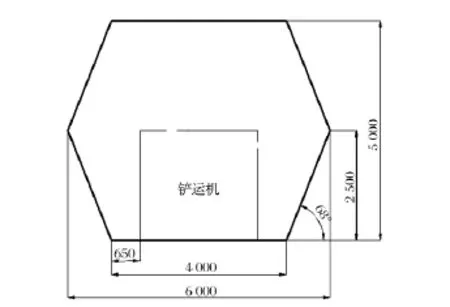

3)六角形进路断面宽度决策

当进路宽度小于高度时,其内切(或外切)椭圆的长轴方向与垂直应力方向一致,有利于承受垂直应力,提高进路顶板的稳定性。但此状况矿柱较薄弱,不利于顶板垂直应力的转移。当进路宽度大于高度时,其内切(或外切)椭圆的长轴方向与垂直应力方向垂直,不利于承受垂直应力,增加顶板拉应力区,造成顶板失稳风险。因此,选择进路间距等于或近似等于进路高度较为合理,这样进路内切(或外切)椭圆就近似于圆,对承受地压较为有利(见图5)。另外,进路宽度应满足采场运搬设备要求。采场设备以铲运机对进路宽度要求最为重要,进路宽度太小,铲斗对进路斜帮造成破坏,容易铲掉底帮,将斜帮变为直帮,使进路呈“凸”字形结构。选择设备与进路帮的间距接近1m能方便设备的作业(见图6)。因此,在正常回采情况下,龙首矿西采区大断面六角形进路参数选择为顶、底宽4m,腰宽为6m,高度5m。图7为调整后的六角形进路采场。

图5 六角形进路高度与宽度Fig.5 The height and width of hexagonal approach

图6 铲运机与进路宽度(单位:mm)Fig.6 The width of scooptram and approach

图7 调整后的六角形大断面进路采场Fig.7 The hexagonal cross-section approach with large scale after approach had been adjusted

3.2 六角形进路稳定性分析

采用数值模拟进行了大断面采场稳定性分析,得到以下两点结论:

1)进路高度与进路底宽之比为1.5~2.0,尽可能取小值,以增大进路侧边角,利于矿石自溜,保证铲运机出矿顺利;进路腰宽与进路底宽之比为1.2~1.3,尽可能小于1.25。进路高度5m适用于双分层道、单分层道垫矿结构。

2)当六角形进路的顶、底宽均为4m,腰宽为6 m和高度为5m的大断面六角形进路时,围岩应力集中系数较小,采场稳定性较高,可以布置双分层道采准形式,提高采场机械化生产程度。

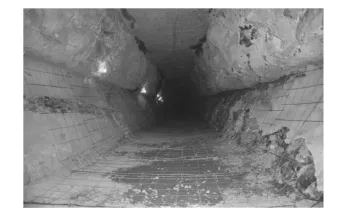

3.3 六角形断面进路形成

针对传统六角形采矿形成假顶周期长、劳动强度大的问题,提出了首层隔一采一,第二层回采结束后直接开帮形成六角形雏形,第三层形成标准六角形断面的回采工艺。结合龙首矿的地质条件,第一层、第二层和第三层的采准切割和回采工艺各不相同。第一层为中段首采分层,承受较高的地应力,顶部是原岩,采用半圆拱形断面加强支护;第二层是过渡层,负责衔接首分层和标准的六角形断面进路;第三层形成全面人工假顶,进入正常有假顶六角形断面回采阶段。

1)首层进路回采设计。首层开采进路断面为5.0m×4.0m(宽×高),断面形状为直墙半圆拱形,分层道断面规格为4.0m×4.0m(宽×高),断面形状为直墙半圆拱形。分层道采用全断面双层喷锚网支护。

2)第二层进路回采设计。第二层下降层高2.5 m,穿脉分层道断面规格为5.0m×4.5m(宽×高),进路断面为4.0m×4.0m(宽×高),断面形状均为直墙半圆拱形。进路充填前对两帮矿柱进行开帮。开帮位置在首层充填体以下,开帮深度1.0m,形成底宽4.0m,腰宽6.0m的倒梯形(见图8)。

图8 第二层进路断面的几何参数Fig.8 The geometrical parameters of the second layer approach

3)第三层进路回采设计。穿脉分层道断面规格为顶、底宽4m,腰宽6m,高5m的六角形断面。进路为顶、底宽4m,腰宽6m,高5m的六角形断面(见图9)。

人工假顶在形成过程中,第二分层回采是形成进路规格质量的关键。第二分层充填体是第三分层进路的上侧灰帮,第三分层进路回采时易根据灰帮定方向,当第二层方向有偏差,超挖欠挖时,势必影响第三分层进路规格质量。通过该方法,第一层施工时为纯无假顶作业,第二层施工时只有顶部需要喷锚网支护,作业效率已经大幅度提高,第三层转入正常有假顶进路回采,假顶形成时间只有传统方法的一半,为采场的提前达产奠定了基础。

图9 第三层进路断面的几何参数Fig.9 The geometrical parameters of the third layer approach

4 结论

针对龙首矿Ⅲ矿区贫矿体开采,探讨提高采矿生产能力的关键技术,获得以下结论:

1)采用进路高度与进路间距之比为1.0~1.2,控制进路形状尽可能接近内切圆,使得进路断面周边的应力分布更加合理,从而有效支撑采场顶部及上下盘原岩应力。

2)采用进路与分层道等高设计,避免进路开口必须使用手动凿岩机挑顶的弊端,减少了作业环节,提高了作业安全性,便于凿岩台车连续作业,可充分发挥大型设备的优势。

3)选择了顶和底宽4m、腰宽6m、高5m的六角形进路断面,使得机采设备配套,施工效率高,安全性好。

4)快速形成人工假顶,可缩短采矿时间,产能稳步提高。

5)直接利用现有工程,每隔垂高20m不再掘进充填回风道,直接利用充填回风井接充填管进行充填,减少了工程掘进量,缩短了层回采周期。

[1]杨 震.金川公司龙首矿西采区贫矿开采地质资源研究[J].湖南有色金属,2007,23(2):5-6.

[2]孙旭.金川三矿采矿方法探讨[J].采矿技术,2003(3):12-14.

[3]姚维信,把多恒,孟宪华.龙首矿500万吨矿井建设问题分析与对策研究[J].矿业研究与开发,2009,29(6):101-105.

[4]乔登攀,张宗生,汪 亮,等.提高龙首矿下向六角形进路式采矿爆破效率试验研究[J].中国矿业,2006,15(10):83-91.

[5]崔继强.金川矿区破碎矿石下向六角形进路充填采矿技术研究[D].长沙:中南大学,2012.

[6]韩 冰.提高龙首矿下向六角形进路式采矿爆破效率研究[D].昆明:昆明理工大学,2010.

[7]张梅花,高 谦,翟淑花,等.金川二矿贫矿开采充填设计优化及数值分析[J].金属矿山,2009(11):28-32.

[8]金川集团股份有限公司龙首矿.矿山低品位矿石大规模开采技术研究[R].金昌:金川集团股份有限公司,2013.

Study on key technology to improve the mining productivity of Jinchuan Mine

YANG Zhiqiang1,2,BA Duoheng1,WANG Yongding1,GAO Qian2

(1.Jinchuan Group Co.,Ltd.,Jinchang Gansu 737100,China;2.Key Laboratory of High-Efficient Mining and Safety of Metal Mine,Ministry of Education,University Science Technology Beijing,Beijing 100083,China)

After decades of excavation,the high-grade ore is nearly exhausted and the lean ore is becoming main mining object.To improve the mining productivity and achieve scale benefits are important approaches for the lean ore exploitation.This paper focuses on the lean ore exploitation in the mining areaⅢof Jinchuan Nickel Mine,carrying out key technology research to improve the production capacity of backfill mining method.Firstly,based on the purpose to utilize large-scale mining equipment,it starts with the parameter optimization and stability analysis in large hexagonal cross-section approach,and then investigates the drifts optimal placement in the drift stoping.Secondly,it develops the mining processes of large hexagonal cross-section drift stoping method,blasting parameter optimization and control technology.The application of the research results in Longshou Mine,not only can improve the backfill mining production capacity in lean Longshou mine,but also to guarantee mining safety.The economic and social benefits have been achieved.

large-scale lean ore body;backfill mining method;mining production;key technology;economic benefits

TD853.34

Α

1671-4172(2015)03-0048-05

国家高技术研究发展计划 (863 计划)项目(SS2012AA062405)

杨志强(1957-),男,教授级高级工程师,博士生导师,博士,北京科技大学兼职教授,金属矿山高效开采与安全教育部重点实验室客座研究员。

10.3969/j.issn.1671-4172.2015.03.010