净液工艺流程的改进及其设计特点

2015-04-14陈迟

陈迟

(中国瑞林工程技术有限公司,江西南昌 330031)

净液工艺流程的改进及其设计特点

陈迟

(中国瑞林工程技术有限公司,江西南昌 330031)

介绍了张家港100 kt阴极铜工程的净液车间工艺流程在以往工艺流程基础上所做的改进。该项目采用了一次脱铜和真空蒸发并行的流程,并且设置了中段脱铜以适应项目需求;一次脱铜电解工序的设计中采用了双向平行流工艺;冷凝水和酸性废水也得到了充分利用。

净液;并行;一次脱铜中段脱铜;废水回用

1 净液工艺流程

在电解的过程中,电解液中的铜和杂质离子的浓度会逐渐增加,如不加以去除,铜及杂质离子的浓度会超过极限浓度[1],对电解过程造成不利影响,故需要定期抽取一定量电解液送净液车间脱铜脱杂。净液车间配套电解车间而建,包括一次脱铜生产电积铜、真空蒸发生产粗硫酸铜、二次脱铜脱除铜及杂质离子等工序[2]。

如果先一次脱铜,一次脱铜终液去真空蒸发,由于一次脱铜终液浓度已降至30 g/L或更低,为保证一定的结晶率,需将铜离子浓度升至65~70 g/L。这样一方面需蒸发的水量较大,需选择能力较大的真空蒸发器组,另一方面蒸发后液的酸浓度也较高,对后续流程中设备、管道的耐腐蚀性提出了更高的要求。而如果先真空蒸发,再一次脱铜,则真空蒸发、水冷结晶后得到的结晶母液中铜离子浓度降低了,砷、锑、铋等杂质离子浓度提高了。杂质浓度较高的结晶母液去一次脱铜,会影响电积铜的产品质量[3-4]。

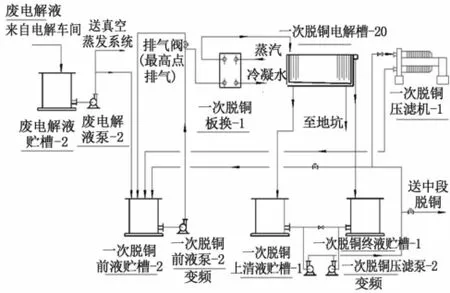

在张家港100 kt阴极铜工程中,净液车间采用了废电解液部分进入真空蒸发系统、部分进入一次脱铜电解系统的并行流程。由于目前一次脱铜产出的电积铜价值高于真空蒸发产出的粗硫酸铜,可尽量多生产电积铜、少产或不产粗硫酸铜。故结晶出的粗硫酸铜只需满足电解调铜需要即可,根据需重溶的粗硫酸铜量确定进入真空蒸发系统的废电解液量,其余的大部分废电解液则进入一次脱铜电解槽进行脱铜电解生产电积铜(净液并行工艺流程参见图1)。真空蒸发、水冷结晶后得到的结晶母液和一次脱铜终液混合后,再送入中段脱铜电解槽进行脱铜,中段脱铜后的溶液送入二次脱铜电解槽进行脱铜、脱杂,得到的二次脱铜终液送至硫酸镍回收工段进行脱镍,回收酸返回电解车间。

图1 净液并行工艺流程

按此净液流程,真空蒸发器组实际需处理的废电解液量大大减少,可选择蒸发能力较小的设备,减少投资。但考虑其他因素,如硫酸铜价格上涨而多产硫酸铜,或废电解液杂质含量升高需增加返溶调铜硫酸铜量,在真空蒸发器组选型时适当考虑富余能力。

2 一次脱铜工序的设计特点

一次脱铜电解工序的设备连接见图2。

图2 一次脱铜电解工序设备连接

如图2所示,该工序的设计特点如下:

1)双向平行流电积工艺。净液车间一次脱铜电解工序采用双向平行流电积工艺。此工艺改进了电解液在脱铜槽内的循环方式,在一次脱铜电解槽两侧壁上部进液,溶液在阴极板上的分布更加均匀,并且可以快速补充阴极板面溶液中的铜离子,减少浓差极化。使得产出标准阴极铜时的电流密度提高到了260~280 A/m2,且一次脱铜终液铜离子浓度可降低至15~20 g/L。

2)一次脱铜电解工序采用大流量的溶液循环,并过滤一次脱铜液。根据净液并行流程,一部分废电解液泵送至一次脱铜前液贮槽,积累到一定溶液量后,由一次脱铜前液泵将溶液送至板式换热器加热再进入一次脱铜电解槽生产电积铜。为了减少浓差极化,需采用大循环的方式来加大进入一次脱铜电解槽的溶液量,即一次脱铜前液泵采用大流量的变频泵,可根据需要调节进入一次脱铜电解槽的溶液量,此溶液流量可数倍于进入一次脱铜前液贮槽的废电解液流量。经过脱铜电解,一次脱铜终液流入一次脱铜终液贮槽后,将一部分一次脱铜终液由泵送至中段脱铜前液贮槽,通过计量和调节阀控制,保证这部分溶液量和进入一次脱铜前液贮槽的废电解液量一致,其余溶液返回一次脱铜前液贮槽进行大循环。为保证一次脱铜液的洁净度,设置了一次脱铜压滤机,如溶液需过滤,可先泵送至压滤机过滤,再自流入一次脱铜前液贮槽。一次脱铜上清液经压滤机过滤后返回一次脱铜前液贮槽。

3)一次脱铜进液管设置自动排气阀。为了保证足够的流量和压力,一次脱铜电解槽进液采用泵直接给液的方式。但这也可能会使脱铜电解体系带入空气,从而对一次脱铜造成不利影响。因此有必要采取措施在脱铜电解前排出管路中的空气。为解决这一问题,在进入一次脱铜电解槽前的溶液管道上设置了自动排气阀,排出管路内的多余气体。具体做法是:在一次脱铜前液泵至一次脱铜板换的溶液管顶端(水平管段处)接一段竖直向上的短管,短管上依次接蝶阀和排气阀,排气阀出口接排气(液)管,排气(液)管接至一次脱铜前液贮槽。需排气时,打开蝶阀,排气阀自动排气,排气时带出的液滴聚集后回流至一次脱铜前液贮槽。

3 中段脱铜槽的设置及功能切换

在设计之初,业主为了利用老厂原有脱铜电解槽,限定了二次脱铜电解槽的数量,即限定了二次脱铜电解工序的脱铜、脱杂能力。而一次脱铜电解生产的电积铜要作为产品销售,质量需达到标准阴极铜要求。在采用溶液大循环及双向平行流工艺的前提条件下,保守考虑一次脱铜终液浓度设定为20 g/L左右。而这个浓度的一次脱铜终液超出了二次脱铜电解槽(利旧)的处理能力。为此,在一次脱铜电解工序和二次脱铜电解工序之间设置了中段脱铜电解工序,以解决二次脱铜电解槽数量受限制的问题。

设置一组中段脱铜电解槽,并且与一次脱铜电解槽采用相同的结构形式和进出液方式。相应配置中段脱铜板式换热器、中段脱铜前液泵和中段脱铜前液贮槽各一台。一期电解规模为100 kt/a时,中段脱铜槽处理一次脱铜后液,得到的中段脱铜后液送二次脱铜电解工序处理。到二期工程电解扩产到200 kt/a阴极铜时,会另外增加二次脱铜电解槽以满足脱铜脱杂要求,故不再设置中段脱铜电解槽。届时可通过阀门切换,将中段脱铜电解槽(一组)和一次脱铜电解槽(两组)并联,即中段脱铜电解槽成为第三组一次脱铜电解槽。中段脱铜前液泵和二次脱铜前液泵规格一致,到二期时通过阀门切换可以和二次脱铜前液泵互为备用。中段脱铜前液贮槽和二次脱铜前液贮槽规格一致,槽间设底部连通管,连通管上阀门一期时关闭,二期时打开,相当于二期时增大了二次脱铜前液贮槽的容积。

一期使用2组一次脱铜电解槽(20槽),在电流密度260 A/m2下运行,(平行流电积脱铜最高可达280 A/m2),得到的一次脱铜终液Cu2+约20 g/L。与真空蒸发、水冷结晶后得到的结晶母液混合后,作为中段脱铜前液进入中段脱铜电解槽,电积脱铜至Cu2+浓度约15 g/L进入二次脱铜前液贮槽,最后送至二次脱铜电解槽脱铜脱杂。二期使用3组一次脱铜电解槽,并提高一次脱铜电解的电流密度至280 A/m2。

中段脱铜电解工序的设备连接见图3。

图3 中段脱铜电解工序设备连接

4 冷凝水及酸性废水的回用

在净液车间内,蒸汽通入板式换热器加热脱铜电解液后,冷凝并经疏水阀后形成冷凝水;真空蒸发器组用蒸汽加热废电解液时,也会产生冷凝水。这些冷凝水自流入冷凝水槽收集,再泵送至洗板槽清洗电积铜,或送至硫酸铜重溶槽溶解粗硫酸铜,多余的冷凝水送给排水专业利用。冷凝水正常情况下呈中性,但若换热器内部结构发生破损造成漏酸,则冷凝水会呈酸性。在冷凝水泵出口设置pH计,在送往给排水专业的冷凝水管道上设置仪表通断阀。pH计和仪表通断阀连锁,当测定冷凝水呈酸性时,通断阀自动关闭,停止送水至车间外。酸性的冷凝水可自流入地坑再经压滤机压滤后返系统,或送至硫酸铜重溶槽重溶硫酸铜。真空蒸发产生的酸性废水,由热水回收泵送至硫酸铜重溶槽参与重溶硫酸铜,通过硫酸铜重溶液输送泵返回电解车间,经过过滤返回电解系统,从而电解净液系统基本实现了无废水外排。

5 结语

张家港100 kt阴极铜工程的净液工艺流程在以往基础上做了一些改进:采用了一次脱铜和真空蒸发并行的流程,并且在一次脱铜和二次脱铜之间设置了中段脱铜以适应项目需求;一次脱铜电解工序的设计中采用了双向平行流工艺,并配套大流量溶液循环体系及溶液排气;冷凝水得到了充分利用,同时酸性废水返回电解系统不外排。此净液车间相比以往做了一些创新,但同时设计中还存在一些不成熟之处,在今后还可以进一步优化。

[1]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[2]潘云从,施维一,等.重有色金属冶炼设计手册铜镍卷[M].北京:冶金出版社,1996.

[3]郑金旺.铜电解精炼过程中砷、锑、铋的危害及脱除方式的进展[J].铜业工程,2002,(2):17-20.

[4]肖炳瑞.铜电解精炼过程杂质的溶出及脱除[J].铜业工程,2000, (3):18-20.

Improvement of Electrolyte Purification Process Flow and Its Design Features

CHEN Chi

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

The paper introduces the improvement of electrolyte purification process flow for Zhangjiagang 100kt cathode copper project based on the previous researches.The project adopts parallel process between primary copper removal and vacuum evaporation, and sets up middle-section copper removal to meet the needs of the project;bidirectional parallel flow process is adopted in design of primary copper removal and electrolysis flow;condensed water and acid waste water have been fully utilized.

electrolyte purification;parallel process;primary copper removal;middle-section copper removal;waste water recycling

TF803.25

B

1004-4345(2015)06-0032-03

2015-06-08

陈迟(1984—),男,工程师,主要从事有色金属冶金设计和研究工作。