委内瑞拉超重油减黏裂化及产物流变性研究

2015-04-14张娜

张娜

(华侨大学 化工学院,福建 厦门 361021)

随着石油的不断开采和重质化,委内瑞拉超重油的地位显得越发重要,是世界上储量最大的非常规石油资源之一[1]。进军委内瑞拉超重油领域,获得委内瑞拉超重油资源具有重要的意义。中国已经和委内瑞拉签署委内瑞拉超重油开采协议,每年将提供给中国大量的委内瑞拉超重油。但委内瑞拉超重油是典型的高密度、高含硫、高含氮、高残炭、高黏度、高酸值、高重金属含量的劣质原油,是世界上最难加工的重油,必须通过掺兑大量的稀释油或改质以降低黏度,才能实现面向市场的输送[2]。

由于该原油黏度高,不能正常装、卸船,另一方面为了降低投资风险,尽可能将委内瑞拉超重油运回国内进行加工处理,所以有必要对该原油进行减黏处理,使其达到船运的要求。减黏过程属于一种浅度的热加工过程,原油经过适度的热处理,黏度可以大幅度降低,同时可以较小幅度提高原油的比重指数[3]。但也相应带来一些不利的问题,如原油的稳定性问题、运输过程中分相的问题等[4]。为此,有必要开展委内瑞拉超重油减黏的研究,为委内瑞拉超重油等劣质重油的减黏工作提供有利的技术支持。本文将研究委内瑞拉超重油的减黏裂化反应,进一步优化工艺条件。同时为了降粘输运,粘度成为研究的重点。

1 实验部分

1.1 材料与仪器

甲苯、石油醚、乙醇均为分析纯;委内瑞拉超稠油常渣,100 ℃黏度为2 574 mPa·s,50 ℃黏度无法测定,20 ℃密度为1.028 g/cm3,API 为5.7,H/C 原子比为1.41,沥青质含量为10.77%,残炭含量为18.67%,属非常难以轻质化的渣油。

HAAKE VT500 旋转黏度计;KNAUER 相对分子质量测定仪;Flash EA 1112 元素分析仪;Vista CCD 全谱直读电感耦合等离子体(ICP)发射光谱仪。

1.2 实验方法

取一定量委内瑞拉超重油常渣(>350 ℃)馏分放入反应釜中,搅拌升温至反应温度,反应进行规定时间后,通入冷却水急冷至150 ℃,放出釜中反应得到的重组分,反应过程中得到的轻组分经冷凝收集后及时掺兑到釜底放出的重组分中,反应釜经甲苯洗涤后,洗釜液过滤出焦,蒸馏出甲苯后的少量残油也要加入液体产物中搅拌均匀(5 000 r/min,15 min),得到减黏产品。反应放出的气体计量体积,色谱分析组成。在反应温度410 ~430 ℃,反应时间15 ~50 min 内,和反应温度380 ~400 ℃,反应时间1 ~4 h 内,进行减黏裂化反应,所得减黏产物为减黏渣油和裂化馏分油调和后的产物。

1.3 分析方法

采用旋转黏度计测定常渣及反应产物的黏度;采用逆流毛细管黏度计测定减黏反应产物及调和产物的运动黏度,ASTM D445 标准方法;采用相对分子质量测定仪,VPO 蒸汽压平衡法测定原料和减黏产物的数均相对分子质量,测试温度45 ℃,溶剂为优级苯;采用元素分析仪测定C、H 元素的质量分数;采用全谱直读电感耦合等离子体(ICP)发射光谱仪,测金属含量;残炭值的测定方法有3 种:康氏残炭法(CCR)、兰氏残炭法(RCR)及微量残炭法(MCR)。本实验采用电炉法(SH/T 0170—92),测定减压渣油的康氏残炭值。

2 结果与讨论

2.1 减黏裂化反应

委内瑞拉超重油常渣减黏裂化反应所得产物的液体收率均在95% ~97%,气体产率2. 2% ~3.1%,有少量损失。典型反应条件下(415 ℃/30 min)气体组成见表1,以干气为主,占70%,其中含H2S 9.7%,甲烷32.5%,乙烷21.8%,CO 8.2%,其余气体组分占30%。

表1 典型反应条件下气体组成(415 ℃,30 min)Table 1 Gas composition of typical reaction condition

根据减黏产物收率、粘度、斑点实验等级和生焦率,确定较佳反应条件。表2 为较佳反应条件下所得减黏产物的相关性质,原油反应产物闪点较低,为70 ℃,但也满足了380 燃料油的要求。常渣反应后的产物与常压馏分油调合后闪点高于106 ℃。反应产物分子量降低,原油减黏产物由498 降低到298,而常渣420/30 min 反应产物降低到422;与原油比残炭有所提高,接近原常渣的残炭,而沥青质含量较原油有所增加,由8.7%提高到12%左右,减黏产物的凝点明显降低,原油反应产物由26 ℃降低到-9 ℃,常渣反应产物降低到1 ℃或-2 ℃,低温输运性能得到很大改善。常渣反应产物(420 ℃/30 min)的模拟蒸馏数据见图1,可见其<350 ℃馏分质量收率为34.9%。液体产物硫含量有所下降,但幅度不大,减黏油的金属Ni、V 含量较原油有所增加,与常渣相近。减黏裂化反应,使得油品的胶质含量明显降低。原油减黏油胶质含量减少了40%左右,常渣减粘油则减少了55%左右。但是沥青质含量增加,原油减黏油的沥青质含量增加了35%左右,常渣减黏油增加了15%左右。可见,原料油中的一部分胶质,减黏反应后转变为了沥青质,另一部分裂化成较小的分子,使得减黏油的黏度降低。其中,原油减黏反应后沥青质含量增加较多,由于原油中含有一定量的汽柴油馏分,整个油品中的轻组分较多,使得沥青质更易缩合,可见,原油不适于减黏裂化降黏输运。

表2 原料及反应产物性质Table 2 Properties of crude oil and visbreaking products

图1 常渣反应产物(420 ℃,30 min)的模拟蒸馏曲线Fig.1 Simulated distillation of AR visbreaking products

2.2 减黏裂化工艺优化

2.2.1 常渣减黏油黏度最低及结焦诱导期 根据反应产物中生焦量的转折点及液体产物黏度与反应时间的关系,可以确定反应在不同温度条件下的生焦诱导期和黏度最低点对应的时间,见表3。

由表3 可知,黏度最低点对应的时间在较低反应温度下(400 ℃以下)较生焦诱导期长,高于此温度两者基本一致。为获得长期稳定性较好的油品,拟以生焦诱导期对应的条件为优化工艺条件,回归得到优化的反应时间与反应温度的关系:

其中,tR为反应时间,min;T 为反应温度,K;a,b为常数,对委内瑞拉超重油常渣a =-0.699 7,b =0.001 07。

表3 委内瑞拉超重油常渣减黏生焦诱导期及黏度最低点Table 3 Coke induction period and the lowest of viscosity of Venezuela AR visbreaking

图2 超重油常渣减黏裂化优化反应时间与温度关系Fig.2 The optimized regression of reaction time and temperature of Venezuela AR visbreaking

2.2.2 委内瑞拉超重油常渣连续反应工艺条件验证 鉴于在间歇式反应器中进行的减黏裂化反应与工业上的差距较大,因此本实验用与工业实验相似的连续式减黏裂化反应工艺对优化条件进行验证(见表4),表明实验值与预测值基本一致,但连续反应工艺中产物的生焦率略高一些,可能由于原料在加热炉中停留时间过长且温度较高,不同于间歇式反应器的逐步升温。可见,间歇式反应器可以完全用于研究减粘裂化反应。

表4 委内瑞拉常渣减黏裂化优化条件预测Table 4 The prediction of Venezuela AR visbreaking

2.2.3 超重油减黏油黏度最低及结焦诱导期

表5 委内瑞拉超重油减黏裂化优化工艺条件验证Table 5 The Venezuela super heavy oil visbreaking process condition optimization of verification

超重油减黏油优化工艺条件也可用公式(1)描述,见图3,对委内瑞拉超重油 a,b 分别为-0.658 23,0.001 01。

图3 超重油常渣减黏裂化优化反应时间与温度关系Fig.3 The optimized regression of reaction time and temperature of Venezuela super heavy oil visbreaking

2.3 减黏反应条件与产物流变性的关系

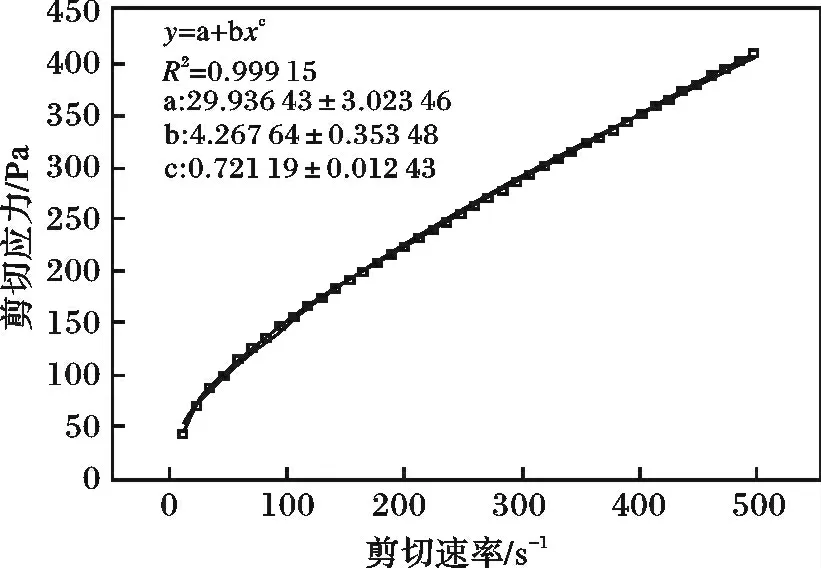

在较低的剪切力下黏度(曲线斜率)很高,属于假塑性流体形态,且可能有屈服值。假塑性流体以及带屈服值的流体流变曲线的剪切应力与剪切数据之间一般有如下关系:

式中,τ 为剪切力,Pa;γ 为剪切速率,s-1;K,A,B 为常数;τR,τy为屈服值,Pa。

由图4 可知,415 ℃/20 min 和415 ℃/30 min减黏反应产物表现为牛顿流体,415 ℃/50 min 反应产物为非牛顿流体,属于假塑性流体形态,符合公式(2),415 ℃/60 min 反应产物为带屈服值的假塑性流体,符合公式(3)。在确定的反应温度(415 ℃)下,减黏产物黏度随着反应时间的增加而减小,同时减黏产物由牛顿流体转变成了非牛顿流体,呈现假塑性流体形态,且可能带屈服值,需要启动更大的压力以克服屈服值阻力,使输运的困难加大。

图4 不同反应条件下常渣反应产物剪切力与剪切速率的关系Fig.4 The relationship of sheer stress and rate of AR visbreaking products

由图5 可知,超重油减黏油在较高的反应条件下,也可能成为带屈服值的假塑性非牛顿流体。无论是委内瑞拉超重油和常渣减黏油,在一定的反应条件下,均可成为非牛顿流体。

反应苛刻度高于由生焦诱导期确定的最佳反应条件后,运动黏度明显高于绝对黏度,其原因是反应生成的油由于胶体结构的变化,成为非牛顿流体,出现流动屈服值和剪切变稀现象,毛细管黏度计的剪切速率非常低,导致黏度非常高,而转子黏度计在转速达到一定剪切力通过外推得到斜率即为其黏度(假定为牛顿流体)。苛刻度较低时,运动黏度与绝对黏度符合很好,其剪切曲线也证明是牛顿流体。随着屈服值的减小,旋转黏度仪与逆流毛细管两种方法的测量值的差越小。

图5 原油420 ℃/35 min 反应产物剪切力与剪切速率的关系Fig.5 The relationship of sheer stress and rate of crude oil visbreaking products

随着减黏反应苛刻度的增加,产物从牛顿流体转变为了非牛顿流体。表观黏度的计算采用τ/γ,这类流体在高剪速率情况下黏度不一定很高,但在低剪切速率情况下黏度极高,如果是带屈服值的假塑性流体,还需要启动压力以克服屈服值阻力,带来输运困难。

3 结论

减黏裂化反应可降低黏度、分子量、胶质含量,油品变轻,但同时沥青质含量残炭和C/H 增加,这说明减黏反应是裂化反应和缩合反应共同作用的结果。不同于工业化的间歇式反应器,可以应用于减黏裂化反应研究。生焦诱导期后,增加苛刻度,减黏产物成为非牛顿流体。

[1] Lante C,Manuel F G,Pedro P A.Characterization of athabasca vacuum residue and its visbroken products. Stability and fast hydrocarbon group-type distributions[J].Energy & Fuels,2007,21:1631-1639.

[2] 张昀,张晓静.奥里乳化油加工工艺研究[J].炼油技术与工程,2003,33(4):22-27.

[3] 齐玉台,谢传欣,李会鹏,等. 减粘裂化工艺技术及其进展[J].炼油设计,2000,30(10):1-6.

[4] Zhang Longli,Yang Guohua,Que Guohe,et al. Colloidal stability variation of petroleum residue during thermal reaction[J].Energy and Fuels,2006,20:2008-2012.