锅炉低氮改造后灭火原因分析与对策

2015-04-14朱磊

朱磊

(华电国际莱城发电厂,山东 莱芜 271100)

锅炉低氮改造后灭火原因分析与对策

朱磊

(华电国际莱城发电厂,山东 莱芜 271100)

锅炉灭火是机组停止的主要原因,其时间短暂、不易觉察,而且灭火原因多种多样。针对某厂锅炉的灭火,从运行调整、煤质、制粉系统运行方式、二次风配比等方面查找出不足,并且制定切实可行的防范措施,防止灭火事件的发生,减少锅炉损失。在严格执行这些措施后,该厂基本杜绝了锅炉灭火现象的发生,保证了机组安全运行。

制粉系统;灭火;二次风;磨煤机;燃烧器

1 设备概况

某厂1号炉于1996年投产,是上海锅炉厂设计制造的SG1025/18.3-M833型亚临界、单汽包、一次中间再热、控制循环、固态排渣煤粉炉,呈∏型露天布置,设计燃料为山西晋中贫煤。锅炉采用中间储仓式钢球磨(4台)制粉系统,热风送粉,四角切圆燃烧,摆动式煤粉喷嘴。

2013年9—11月,利用机组大修机会,对燃烧器进行了低氮燃烧技术改造,并根据前一年的入厂煤统计值确定了锅炉低NOX燃烧改造主煤种。

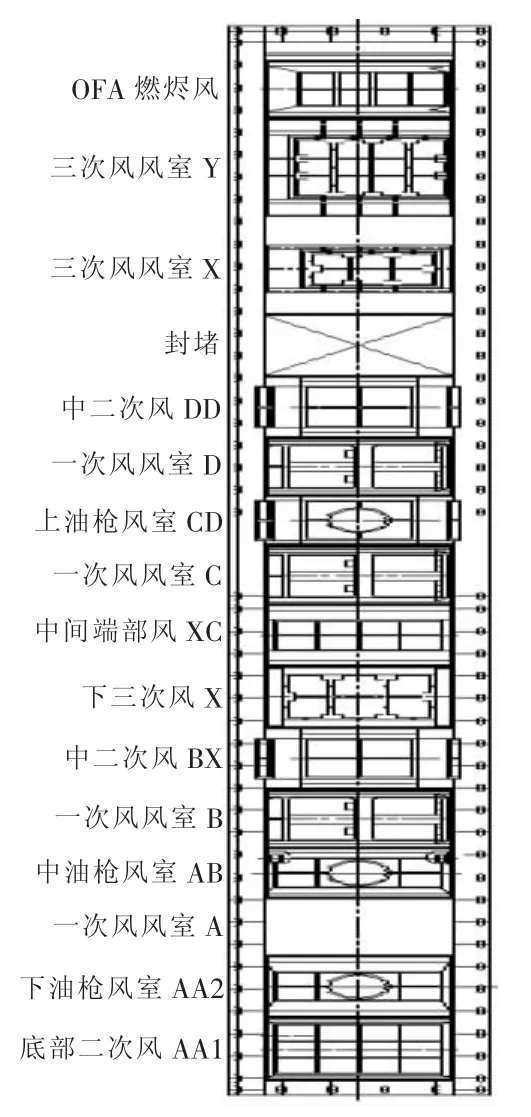

低氮燃烧改造后,每角主燃烧器布置15层喷嘴,包括:4层一次风喷嘴、3层三次风喷嘴、3层油枪辅助风喷嘴、4层辅助风喷嘴、1层消旋OFA(燃烬风)喷嘴。其中一次风喷嘴沿高度方向分4层布置,由下至上分别为第3,5,9,11层;3层三次风喷嘴,分别位于第7层(对应A磨、D磨三次风2/3风量),13层(对应A磨、D磨三次风1/3风量),14层(对应B磨、C磨三次风)。锅炉低氮燃烧改造后主燃烧器喷嘴布置见图1。主燃烧器层以上布置4层SOFA(分离式燃烬风)喷嘴,低位燃烬风喷嘴中心线距最上层三次风煤粉燃烧器6.9 m。

2014年4月,供热期结束后,结合机组小修进行了低氮燃烧优化改进:针对二次风门、周界风风门与喷口面积不匹配问题,根据喷口面积,对风门面积进行相应调整,并在小修后对改动的二次风门特性进行了标定,风门特性良好;对三次风喷嘴恢复原上锅厂设计。小修后调整了煤种,启动后锅炉开始出现结焦现象。

2 事件经过

2014年8月19日6∶41,1号机组负荷171 MW,主汽压力13.17 MPa,炉膛压力-60 Pa,氧量4.8%,送、引风机投入自动,一次风机手动调节,制粉系统B和C投运(共4台磨),A,B,C层共12台给粉机投运,给粉量手动调节;主蒸汽流量532 t/h,给水流量 640 t/h,汽包水位投入自动。无运行操作,无检修工作。

6∶41∶28,运行监盘发现1号炉冒正压(+248 Pa),立即投入4层1,2,3,4号油枪,检查1号炉小油枪自动投入。

6∶41∶38,1号机组负荷170 MW,主汽压力13.04 MPa,炉膛压力-2071 Pa,氧量5.0%,主蒸汽流量525 t/h,给水流量661 t/h,2A汽泵转速3 990 r/min;2B汽泵转速 3 989 r/min,汽包水位-42 mm。

6∶41∶49,1号机组负荷170 MW,主汽压力12.4 MPa,炉膛压力+3 530 Pa,氧量5.4%,主蒸汽流量526 t/h,给水流量768 t/h,2A汽泵转速4 055 r/min;2B汽泵转速4 056 r/min。汽包水位低至-240 mm,1号炉MFT(主燃料跳闸)动作,首发原因“汽包水位低”,就地检查1号炉渣船内掉落大量焦和渣,捞渣机卡跳。

图1 主燃烧器喷嘴布置

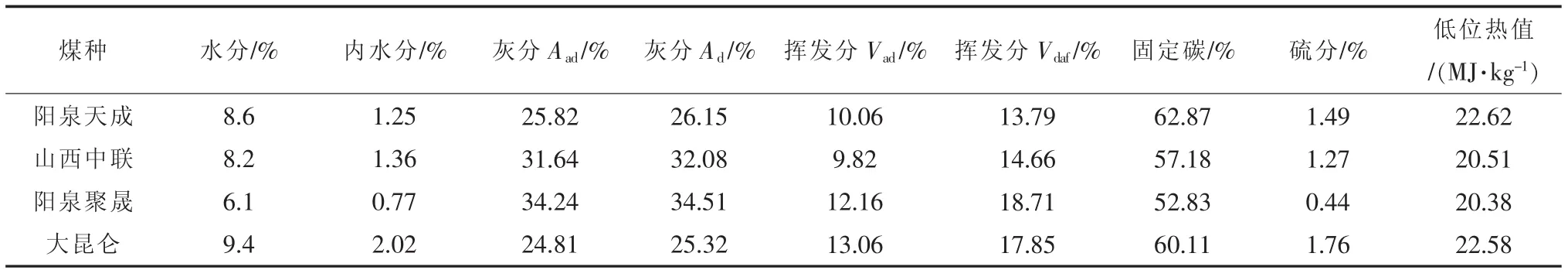

表1 煤质情况

3 检查情况

(1)锅炉MFT后焦渣的检查情况。

锅炉MFT后,就地检查1号炉渣船内掉落大量焦和渣,捞渣机卡跳,从炉膛看火孔观察发现:各角燃烧器向火侧有结焦痕迹,两侧墙水冷壁上结焦较明显。

(2)火检动作情况。

查阅火检动作情况,6∶41∶27—6∶41∶34共有11只火检发无火信号,按先后顺序依次为:

6∶41∶27,B层4号角;

6∶41∶29,A层4号角;

6∶41∶30,A层1号角;

6∶41∶31,A层3号角、B层1号、3号角、C层3号角;

6∶41∶33,C层2号角、B层2号角、A层2号角;

6∶41∶34,C层4号角。

(3)掺配掺烧情况。

8月18日筒仓存煤情况:1,3,4号筒仓为贫煤,2号筒仓为无烟煤。从18日白班开始,1—4号炉上煤方式相同,1,2,3筒仓按1∶1∶2掺配。上煤均为火车来煤,未从煤场取煤。筒仓内煤种有:大昆仑、山西中联、阳泉天成、阳泉聚晟,无新煤种,煤质情况见表1。

事件发生后,抽取入炉煤及粉样进行灰熔融性检验,灰熔点均大于1 500℃,灭火发生时的灰熔点未见偏低现象,但不排除灭火前有低灰熔点煤入炉情况。事故煤样灰熔点数据见表2。

(4)汽包水位变化情况。

查阅DCS(分散控制系统)曲线可知:6∶41∶27,汽包水位-14 mm;6∶41∶34,汽包水位-20 mm;6∶41∶39,汽包水位-55 mm;6∶41∶41,汽包水位-81 mm;6∶41∶45,汽包水位-157 mm;6∶41∶50,汽包水位-248 mm,锅炉跳闸。

表2 灭火后取入炉煤及粉样灰熔点化验数据

4 原因分析

4.1 锅炉结焦、掉焦的原因分析

(1)煤粉燃烧过程长。入炉煤含有较难燃的无烟煤,使得燃烧过程拉长;主燃区可能缺氧,使得部分煤粉在主燃区没有及时完成燃烧,燃烧过程被迫延迟。以上2个因素导致灰颗粒在向炉墙运动的过程中冷却时间不够,灰颗粒到达炉墙时仍然处于熔融状态,容易结焦。

(2)煤粉贴壁。1号炉在低氮燃烧改造时,一次风浓粉侧反切角度由8°改为12°,反切角增大虽然有稳燃功能,但可能会造成浓侧粉流和炉内主旋转气流不能融合,被主旋转气流压向炉墙,容易引发结焦。

另外,二次风口设计有贴壁风,且风量较大(约占二次风喷口风量的30%)。一方面,贴壁风属于无组织风,会干扰动力场,且基本不参与燃烧(一定程度上加剧缺氧程度);另一方面,贴壁风分流了二次风喷口的风量,使有效二次风的动量减小、二次风的刚性降低。所有这些因素会使得二次风有组织地挟带煤粉的能力减弱,煤粉运动轨迹更加紊乱,导致部分煤粉冲刷炉墙结焦。

(3)主燃烧区域局部燃烧过于强烈。将锅炉下层三次风的2/3风量(约占总风量6%)移至第7层(与2号炉不同之处),各层上下二次风同时投用,造成第7层附近氧量增加,而低氮燃烧的基本原理是缺氧燃烧,过剩空气系数应低于1,而增加第7层三次风量后,此处过剩空气系数可能达到或超过1,而当炉膛过剩空气系数为1时,燃烧最为强烈,最易发生结焦。低氮燃烧改造后,1号炉比2号炉结焦倾向加大,原因也在于此。

(4)低氮燃烧的基本原理是缺氧燃烧,主燃区缺氧燃烧,形成还原性气氛,容易结焦,并会导致灰熔点降低;而且炉膛局部火焰温度较高,易引发结焦。1号炉现场实测时发现29 m看火孔火焰温度最高达到了1 520℃,很有可能超过燃煤灰熔点,导致结焦发生。

(5)虽然入炉煤灰熔点均符合要求,但不能排除入炉的混煤中含有低灰熔点煤(如阳泉聚晟煤,其灰熔点为1 350℃),导致结焦的发生。

(6)炉膛掉焦干扰燃烧导致灭火。锅炉灭火前三十多个小时一直低负荷运行,未进行炉膛吹灰,焦渣在低负荷下自行掉落。焦渣掉落入渣斗,溅起的水蒸汽进入炉膛,打破了炉膛压力的动平衡,引发炉膛压力升高至+248 Pa。当掉焦引发的较多蒸汽进入炉膛时,炉膛燃烧恶化,底部A,B层火嘴首先局部灭火,而且6∶41∶31,B层1,3,4号火嘴由于失去火检跳闸,对整个炉膛的燃烧稳定扰动很大,进而迅速引发上部火嘴灭火,造成6∶41∶35炉膛压力瞬间降低至-2 173 Pa(A层粉火检只参与全炉膛无火跳闸,不跳给粉机)。

4.2 锅炉稳燃性差的原因分析

(1)机组负荷低(171 MW),使得炉膛温度偏低,燃烧偏弱。

(2)燃煤挥发分在设计值下限,着火困难。检查灭火时入炉煤挥发分为10.68%,在允许范围下限,不利于锅炉稳燃。

2013年低氮燃烧改造后机组即进入供热期,供热期间高背压机组负荷一直维持在较高水平且相对稳定,执行每周吹短吹1次的规定;供热期间为保证环保达标排放,掺烧澳大利亚煤控制硫分,总体挥发分较高。整个供热季有过1次掉焦现象,但从未发生灭火情况。供热结束后机组进行了小修,修后改为纯凝工况,负荷波动较大且入炉煤挥发分总体较低。

(3)基于低氮燃烧器设计原理,改造后锅炉稳燃能力有所降低。

4.3 炉膛压力波动过程中未发出“炉膛压力高高”信号的原因分析

1号炉1996年投产,采用Dwyer公司生产的机械式压力开关。本次炉膛压力骤变时虽然超过了MFT动作值(+3 240 Pa),但持续时间不足1 s,炉膛压力开关没有来得及反应,因此“炉膛压力高高”信号未发出。检查炉膛压力保护逻辑内部无延时,组态页扫描周期为50 ms;检查压力开关动作情况,安装在炉膛两侧的3个压力高高保护开关均未动作。跳闸后进行了炉膛压力开关试验,试验证明压力开关在炉膛压力骤变时不动作。

5 处理及防范措施

(1)减少无烟煤的掺配比例,尽量燃用设计煤种,并适当提高挥发分至设计值的中、上限,在完成设备优化改进前,入炉煤空干基挥发分按上限控制在13%~16%。

(2)严格执行燃煤掺配制度及措施,定期进行检查考核,特别要做好灰熔点、挥发分控制工作。对新入厂煤做好分类存放,对已入厂的无烟煤、不明煤源的混煤化验后确定掺配方案。

(3)进行运行配风方式的优化调整试验,形成运行调整的规范性措施。通过试验确定当投运2A和2D磨时,为抵消第7层三次风投运时在此区域增加的氧量,第6及第8层风门需关小;主燃区不宜过度缺氧燃烧,主燃区的过氧系数维持在0.8~1.0。

(4)严格执行定期吹灰工作。每天吹短吹1次,当锅炉蒸发量大于850 t/h连续运行8 h以上时增加1次短吹。

(5)进一步分析炉膛压力开关未动作原因,必要时更换为膜盒式压力开关,提高动作灵敏度,同时增加炉膛压力模拟量信号判断输出炉膛压力高高(低低)MFT逻辑,作为后备保护与开关量信号判断MFT并联使用,提高保护动作可靠性。

[1]卢红书.300 MW机组锅炉燃烧系统低氮改造与效果分析[J].浙江电力,2015,34(1)∶37-40.

[2]李衍平.300 MW机组燃煤锅炉空气分级低NOX燃烧系统改造技术[J].黑龙江电力,2013(3)∶272-274.

[3]刘爽,赵永宁,刘天佐,等.超临界670 MW机组高温过热器爆管原因分析[J].热力发电,2010(9)∶103-105.

[4]赵慧传,贾建民,陈吉刚,等.超临界锅炉末级过热器爆管原因的分析[J].动力工程学报,2011(1)∶69-74.

[5]卢红书,刘娟.300 MW燃煤锅炉浓淡燃烧技术改造与效果[J].东北电力技术,2014,35(11)∶17-18.

[6]臧效军.火电厂高温过热器泄漏的原因与预防[J].国网技术学院学报,2014,17(6)∶65-67.

(本文编辑:方明霞)

Analysis on Causes of Boiler Fire Distinguishing after Low NOXRetrofit and the Countermeasures

ZHU Lei

(China Huadian Laicheng Power Plant,Laiwu Shandong 271100,China)

The units are stopped largely due to boiler fire distinguishing,which is short and can not easily be detected.The reasons of boiler fire distinguishing are quite different.Disadvanges in operation adjustment,coal quality,operation mode of pulverized coal preparation system and secondary air distribution are detected;besides,feasible preventive measures are formulated to further prevent boiler fire distinguishing to mitigate boiler loss.After serious implementation of these measures,the boiler fire distinguishing is almost prevented in the power plant and operation safety of the units is guaranteed.

pulverized coal preparation system;fire distinguishing;secondary air;mill;burner

TK227.1

B

1007-1881(2015)08-0041-04

2015-03-18

朱 磊(1981),男,工程师,从事火力发电厂集控运行工作。