基于亚龙YL-235A 的连续下料与分拣程序设计

2015-04-13蔡康强

蔡康强

(广东省佛山市三水区理工学校,广东 佛山528137)

0 引言

亚龙公司研发的YL-235A 光机电一体化设备是全国中等职业学校机电专业教学和技能竞赛设备,该设备综合运用了触摸屏、PLC、传感器、气动及变频器等技术,可模拟企业生产线物料传送与分拣典型工作任务过程。本文探讨了在该设备上如何实现工件连续下料的物料识别及如何实现对工件不同组合分拣要求的程序设计,通过设计触摸屏画面,可在触摸屏上设置不同的工件组合情况,通过设计PLC 程序,完成连续下料的传送与分拣任务。

1 工件连续下料及分拣的控制要求

某产品可以由金属、白色塑料和黑色塑料工件按一定要求在各配料槽配制而成,设备布局如图1所示。

图1 设备布局图

系统处于初始状态并且正常启动后,人工将工件从进料口放到传送带右端,当进料口检测到有料放下时,电动机以适当的频率运行,当工件达到A 位置时可继续下料。

(1)排列组合分拣。在配料槽1要求配制出一定顺序排列组合的产品,该产品由4个工件组成,具体排列顺序可由触摸屏设置。假设设置数值为1代表金属工件,数值为2代表白色工件,数值为3代表黑色工件,则若在触摸屏上设置第一个工件为1,第二个工件为2,第三个工件为1,第四个工件为3,这样就设定了一组“金白金黑”4个工件的排列顺序(此排列也为初始默认情况)。

(2)数量组合分拣。在配料槽2要求配制出各工件按一定数量组合的产品,该产品也由4个工件组成,具体的数量组合情况同样可由人机界面设置,每种工件的个数可以设为0~4个,但工件的总数要等于4个。例如,在触摸屏上设置金属工件的数量为2,白色工件数量为1,黑色工件数量为1,即可得金白黑的数量组合为2∶1∶1(此数量也为初始默认情况)。

(3)配重组合分拣。对于配料槽3,可在触摸屏上设置产品“配重”组合,假定一个金属工件重3kg,一个白色塑料工件重1kg,一个黑色工件重2kg,某产品的重量配制要求为8kg(此重量也为初始默认值),当然,该产品的重量也可以通过触摸屏设定,要求可以在斜槽3 通过分拣配制出该重量的产品。

(4)若某工件同时满足多个槽要求,1槽比2槽优先,2槽比3槽优先。对于都不满足各槽要求的工件,被送到D 位置由机械手搬运到处理盘。

(5)当各槽完成了一个产品后,人工可取走该产品。各槽产品配料情况的变更必须等各槽完成当前组别配料的产品后才生效。

2 触摸屏监控画面设计

利用三菱GOT-1000触摸屏软件设计的监控界面如图2所示,触摸屏上各元件变量与PLC对应的地址如表1所示。

图2 触摸屏画面设计

表1 HMI各元件变量与PLC对应的地址

3 程序设计

3.1 PLC输入输出分配表

PLC输入输出端子分配情况说明如表2所示。

表2 部分PLC输入输出分配表

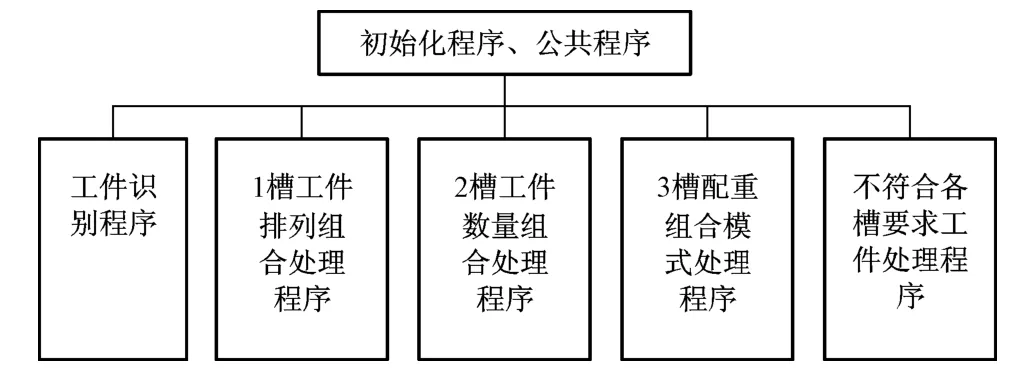

3.2 程序结构图

根据控制要求,系统主要运行流程是先进行工件识别,然后交由1槽处理,不符合1槽的再交由2槽处理,不符合2槽的再交由3槽处理,如再不符合3槽的即到位置D 交由机械手夹走处理,整个程序主要分为6个部分,程序结构如图3所示。

图3 程序结构图

3.3 主要环节程序设计

(1)工件识别程序设计。三种工件的识别主要是利用入料口光电传感器和电感传感器实现,然后利用先入先出写入指令SFWR 将放入的工件的类型进行登记,并写入相应的数据存储器区域中,建立1槽的数据队列,具体程序如图4所示。

图4 工件识别程序

(2)1槽工件排列程序设计。工件排列程序实现的方法是当工件到达A 位置时,将前面建立的1槽数据队列利用SFRD读出指令将工件种类读出来,与触摸屏上设置的排列顺序依次进行比较,程序中用D16进行排列次序计数,如果工件符合触摸屏上设置的要求,即将工件推入1槽,不符合要求的,再次利用SFWR 写入指令将不符合1槽要求的工件,登记写入新的数据寄存器区域,建立2槽的数据队列,以便到B 位置时,继续读出工件种类进行比较。具体程序如图5所示。

图5 1槽工件排列程序

(3)2槽工件数量组合程序设计。当工件到达光纤传感器1的位置时,将前面不符合1槽所登记的数据区域中(即2槽数据队列)工件材质,通过SFRD 读出指令将工件材质读出来与触摸屏上2槽设置的各工件数量要求进行比较,如果工件符合触摸屏上设置的数量要求则将工件推入2槽,不符合2槽要求的,同样再次利用SFWR 写入指令将该工件重新登记写入新的数据寄存器区域(即3槽数据队列),以便到光纤传感器2位置时,继续读出工件材质进行比较。具体程序如图6所示。

(4)3槽配重模式程序设计。3槽配重组合程序实现的方法是当工件到达光纤传感器2的位置时,将前面所建立的3槽数据队列,通过SFRD 读出指令读出来与触摸屏上设置的配重组合条件进行相应计算和比较等处理,如果符合触摸屏上设置的配重要求,即将工件推入3槽,不符合要求的放弃,让它去到位置D 由机械手夹走处理。具体程序如图7所示。

(5)初始化程序、公共程序(略)。

(6)机械手搬运程序(略)。

4 结语

以上程序经过在亚龙YL-235A 光机电一体化设备上调试,功能正确、运行可靠,连续下料的问题通过先入先出指令很好地得到了解决,提高了系统生产效率。利用触摸屏实现对系统运行的实时监控,通过触摸屏设置各槽产品的不同分拣要求,提高了系统生产的灵活性和柔性;通过综合运用PLC 步进指令、先入先出指令、数据处理等功能指令,较好地解决了各种产品配料组合情况,避免了使用 基本指令编程难度大、程序长、程序可靠性差的缺点。

图6 2槽工件数量组合程序

图7 3槽配重模式程序

[1]杨少光.机电一体化设备的组装与调试[M].南宁:广西教育出版社,2009.

[2]杨少光.机电一体化设备组装与调试赛题集[M].北京:机械工业出版社,2012.

[3]马冬宝,叶如燕,张赛昆.基于YL235A 多个工件排列组合程序设计与实现[J].机电产品开发与创新,2011(4).

[4]三菱电机自动化(上海)限公司.FX2N 系列微型可编程控制器使用手册[Z].2006.