硬度法测定渗氮层深度结果的测量不确定度评定

2015-04-13刘松

刘松

(1.中航金城南京机电液压工程研究中心,江苏南京211106;2.南京航空航天大学材料科学与技术学院,江苏南京210016)

0 引言

众所周知,对材料的任何特征性参量进行检测或测量时,不管方法和仪器设备如何完善,其测量结果,始终存在着不确定性。这种不确定性,长期以来是使用误差来描述的。然而,误差是不能准确得到的,即误差必然存在着相当的不确定度[1]。硬度法测定渗氮层深度是理化检测渗氮层深度的一个主要方法,虽然测定的结果是深度,但应用的手段却是依靠硬度值的梯度变化[2]。目前,国内对该方面测定结果不确定度评定研究还未见报道。本文以综合评定法对硬度法测定渗氮层深度结果的不确定度来源进行了分析,并对每个标准不确定度分量进行了评定。根据评定结果,可得出硬度法测定总渗氮层和有效渗氮层深度由于界限硬度值要求不同引入的标准不确定度分量也不同的结论,并由此明确了影响测量不确定度的主要来源。

1 实验条件及方法

仪器:维氏硬度计;环境条件:温度26℃,相对湿度57%;测定对象:38CrMoAlA 钢渗氮样品;测定内容:总渗氮层深度和有效渗氮层深度。方法简述:根据GB/T 11354-2005《钢铁零件渗氮层深度测定和金相组织检验》规定的方法,采用经计量部门检定合格、满足GB/T 4340.2-2009《金属材料维氏硬度试验第2 部分硬度计的检验》要求的维氏硬度计对样品进行渗氮层深度测定。试验结果由5 名试验人员,在相同试验条件下(载荷1.96 N),每人测定3 组数据,共15个数据。按照GB 4340.1-2009《金属材料维氏硬度试验第1 部分试验方法》规定,对样品硬度值在500 HV左右处进行硬度测试(载荷1.96 N)。试验结果由5 名试验人员,每人测试5 个数据,共25 个数据。

2 建立数学模型

硬度法测定渗氮层深度的数学模型为

式中:d 为试验设定的相邻点间距离,mm;H 为界限硬度值,HV;Hn为第n 点硬度值,且该点硬度大于界限硬度值,HV;Hn+1为第n +1 点硬度值,该点硬度小于或等于界限硬度值,HV。

3 测量不确定度评定

3.1 不确定度来源分析

硬度法测定渗氮层深度结果不确定度的主要来源:试验测定结果重复性引入的标准不确定度分量u1(DN),此分量中包括了试样材质的不均匀性、人员操作、试样加工等因素;维氏硬度计误差引入的标准不确定度分量u2(DN);数值修约引入的标准不确定度分量u3(DN);界限硬度值引入的标准不确定度分量u4(DN)。

3.2 标准不确定度分量的评定

3.2.1 试验测定结果重复性引入的标准不确定度分量u1(DN)

由于样品的均匀性,试样制备、不同人员及同一个人员多次的操作等因素存在着差异,它们引入的标准不确定度分量u1(DN)可用A 类方法进行评定。在本评定中,由岗位上的5 个人员,在相同条件下,每人对同一样品,在同一台维氏硬度计上,使用同一方法(相邻测试点间距0.1 mm,试验载荷均1.96 N),测定3 组数据。硬度法测定总渗氮层深度结果和试验重复性评定数据,见表1;硬度法测定有效渗氮层深度结果和试验重复性评定数据,见表2。

表1 硬度法测定总渗氮层深度结果和试验重复性评定数据

式中:j 为测试人员序号;sj为样本标准差;m 为参与硬度法测定总渗氮层深度的人数。

合并样本标准偏差sp为

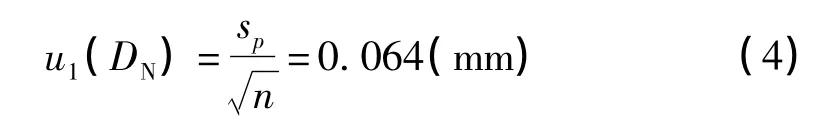

重复性所引入的标准不确定度分u1(DN)为

式中:n 为每人应用硬度法测定总渗氮层深度的次数。

表2 硬度法测定有效渗氮层深度结果和试验重复性评定数据

依表2 中数据,根据公式(2)得出标准差平均值s—为0.011 mm;根据公式(3)得合并样本标准偏差sp为0.019 mm;根据公式(4)得重复性所引入的标准不确定度分u1(DN)为0.011 mm。

3.2.2 维氏硬度计误差引入的标准不确定度分量u2(DN)

试验测试用维氏硬度计经检定合格,工作台位移(X 向、Y 向)分度值0.01 mm,工作台移动(X 向、Y向)垂直度偏差3°。

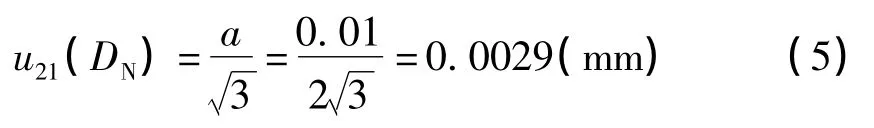

工作台位移(X 向、Y 向)分度值服从均匀分布,则

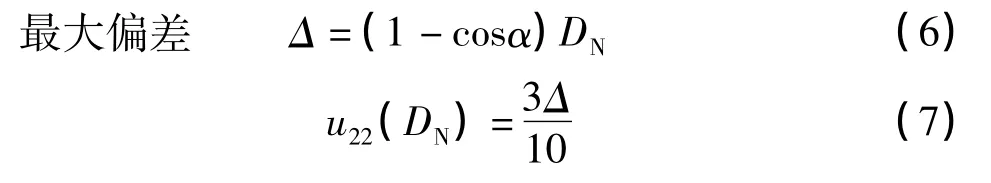

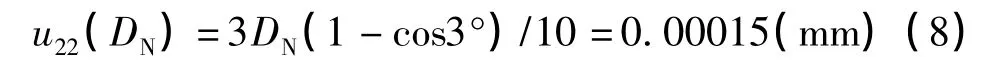

工作台移动(X 向、Y 向)垂直度偏差服从投影分布[3]:

总渗氮层(DN=0.36 mm)工作台移动(X 向、Y向)垂直度偏差引入的不确定度为

有效渗氮层(DN=0.28mm)工作台移动(X 向、Y向)垂直度偏差引入的不确定度为

测定总渗氮层深度时维氏硬度计误差引入的不确定度分量为

测定有效渗氮层深度时维氏硬度计误差引入的不确定度分量为

3.2.3 数值修约引入的标准不确定度分量u3(DN)

按GB/T 11354-2005《钢铁零件渗氮层深度测定和金相组织检验》规定,硬度法测定渗氮层深度以毫米为单位,保留小数点后2 位。因此,修约间隔δ 为0.01 mm,服从均匀分布,故数值修约引入的标准不确定度分量:

3.2.4 界限硬度值引入的标准不确定度分量u4(DN)

总渗氮层深度和有效渗氮层深度的主要区别在于判定渗层深度的界限硬度值不同。总渗氮层深度的判定方法是:在距离表面约3 倍渗氮层深度处测的硬度值作为实测的基体硬度值,从试样表面测至比基体硬度值高50 HV 为界限硬度值[2];有效渗氮层深度的判定方法则是:以513 HV 为界限硬度值[2]。

测定总渗氮层深度的界限硬度值,是以“比基体硬度值高50 HV”为界限硬度值。因而在整个测定渗氮层深度过程中,由于操作者、设备、环境等引入的界限硬度值的误差基本上与测定各硬度点,尤其是界限硬度值所处在区间的两点硬度值引入的误差基本相同。根据硬度法测定渗氮层深度的数学模型可知,该界限硬度值作为插入值,计算总渗氮层深度时引入的标准不确定度分量基本为零,也就是u4(DN)=0。

但对于测定有效渗氮层深度的界限硬度值,是以“513 HV”为界限硬度值。因而在整个硬度法测定渗氮层深度过程中,由于操作者、设备、环境等因素影响,界限硬度值引入的标准不确定度分量u4(DN)是必须考虑的。因为界限硬度值引入的标准不确定度分量u4(DN)与金属维氏硬度测试的不确定度u(HV0.2)密切相关,因而想得到界限硬度值引入的标准不确定度分量u4(DN)就必须先对金属维氏硬度测试的不确定度u(HV0.2)进行评定。金属维氏硬度测试的不确定度u(HV0.2)来源,应主要从对试样进行维氏硬度测试重复性引入的标准不确定度分量u1(x),维氏硬度计允许误差引入的标准不确定度分量u2(x),数值修约引入的不确定分量u3(x)三方面主要进行考虑。其中,综合考虑对试样进行维氏硬度测试重复性引入的标准不确定度分量u1(x),包含了人员、试样材质的均匀性、在满足标准条件下试样制备、试验操作的各种差异等因素。维氏硬度计允许误差引入的标准不确定度分量u2(x)是由硬度计自身因素和传递标准块的不确定度引起的。

1)维氏硬度测试重复性引入的标准不确定度分量u1(x)

由于试样的均匀性,试样制备、不同人员及同一个人员多次的操作等因素存在着差异,可综合考虑,采用A 类方法进行评定。维氏硬度测试结果和试验重复性评定数据见表3。

表3 维氏硬度测试结果和试验重复性评定数据

依表3 中数据,根据公式(2)得出标准差平均值s—为15.97;根据公式(3)得合并样本标准偏差sp为15.99;根据公式(4)得重复性所引入的标准不确定度分u1(DN)为7.15 HV0.2。

2)硬度计允许误差引入的标准不确定度分量u2(x)

根据GB/T 4340.2-2009《金属材料维氏硬度试验》第2 部分硬度计的检验和JJG 151-2006《金属维氏硬度计》中规定,测试硬度值约500 HV0.2 时,金属维氏硬度计示值允许的最大误差为±10%。输入量服从均匀分布,故由硬度计的允许误差引入的标准不确定度分量为

3)数值修约引入的不确定分量u3(x)

采用B 类方法进行评定。当维氏硬度测定结果大于100 HV 时,修约间隔δ 取1 HV,服从均匀分布,故数值修约引入的标准不确定度分量为

由于引入上述3 个标准不确定度分量的因素彼此独立不相关,所以合成标准不确定度为

因而由界限硬度值513 HV 引入的合成标准不确定度为30 HV0.2,该硬度不确定度引入的标准不确定度分量u4(DN)计算结果,见表4。

表4 有效渗氮层深度界限硬度值引入的标准不确定度分量评定数据和结果

依表4 中数据得

式中:Hn为第n 点硬度值,且该点硬度大于界限硬度值513 HV0.2;Hn+1为第n +1 点硬度值,该点硬度小于或等于界限硬度值513 HV0.2;即u4(DN)为5 名测试人员的测试结果受界限硬度值513 HV0.2 影响最大的值。

3.3 合成标准不确定度的评定

由于引入上述4 个标准不确定度分量的因素彼此独立不相关,所以合成标准不确定度为硬度法测定总渗氮层深度合成标准不确定度为

硬度法测定有效渗氮层深度合成标准不确定度为

3.4 扩展不确定度

包含概率取p=95.45%,包含因子k=2,则扩展不确定度为

硬度法测定总渗氮层深度扩展不确定度为

硬度法测定有效渗氮层深度扩展不确定度为

4 分析与讨论

从测量不确定度评定结果不难看出,虽然整个试验方法、人员操作、样品等均相同,但随渗氮层深度计算的插入值(界限硬度值)要求不同,测量不确定度评定结果明显不同。硬度法测定总渗氮层深度结果测量不确定度(U95=0.02 mm)明显小于硬度法测定有效渗氮层深度结果测量不确定度(U95=0.04 mm)。分析硬度法测定总渗氮层深度结果的标准不确定度分量可知,试验测定结果重复性引入的标准不确定度分量是占其主要地位的测量不确定度来源;硬度计工作台位移(X 向、Y 向)分度值、垂直度偏差及数值修约引入标准不确定度分量对其测量不确定度影响较小。而分析硬度法测定有效渗氮层深度结果的标准不确定度分量可知,虽然试验测定结果重复性引入的标准不确定度分量对其测量不确定度有一定影响,但并不是占其主要地位的测量不确定度来源,测量不确定度主要来源是计算模型中插入的界限硬度值。

因此,在评定不确定度的过程中,随着计算模型中插入界限硬度值要求不同,引入的标准不确定度分量也会不同,应注意加以考虑。如遗漏此方面,可能对硬度法测定有效渗氮层深度结果测量不确定度评定产生重大影响。采用硬度法测定其它深度(如渗碳淬火硬化层、感应淬火有效硬化层、脱碳层等)时,也需考虑计算模型中插入的界限硬度值对测量不确定度评定的影响,其标准不确定度分量关系着整个测量不确定度的评定结果。研究还发现,虽然GB/T 4340.2-2009《金属材料维氏硬度试验》第2 部分硬度计的检验和JJG 151-2006《金属维氏硬度计》没有对硬度计工作台移动的分度值和垂直度偏差做出明确要求,但这些因素会对硬度法及类似方法的测量不确定度产生影响,甚至会影响到测试结果的准确性。因而在使用硬度法测定深度时,应注意硬度计工作台移动的分度值和垂直度偏差对测量结果的影响,必要时应对硬度计工作台的分度值和垂直度偏差进行校准或自校验。

5 结论

1)硬度法测定总渗氮层深度测量值为0.36 mm,U=0.02 mm,k=2;硬度法测定有效渗氮层深度测量值为0.28 mm,U=0.04 mm,k=2。

2)试验测定结果重复性引入的标准不确定度分量是硬度法测定总渗氮层深度结果测量不确定度主要来源;而硬度法测定有效渗氮层深度结果测量不确定度主要来源却是由计算模型中插入的界限硬度值引入的。

3)采用硬度法测定深度,应注意硬度计工作台移动的分度值和垂直度偏差对测量结果影响,必要时应进行校准或自校验。

[1]王承忠.测量不确定度原理及在理化检验中的应用[J].理化检验—物理分册,2003,39(1):57-60.

[2]国家质量监督检验检疫总局,国家标准化管理委员会.GB/T11354-2005 钢铁零件渗氮层深度测定和金相组织检验[S].北京:中国标准出版社,2005.

[3]刘智敏.关键比对的等效度评定[J].中国计量学院学报,2007,18(1):6-13.