离心式过载加速度计检测装置

2015-04-13尹晓丽常欢聂振华于亚云秦朝俊

尹晓丽,常欢,聂振华,于亚云,秦朝俊

(中航工业北京长城计量测试技术研究所,北京100095)

0 引言

加速度计在惯性导航与惯性制导测量系统中有着重要应用。典型的加速度计可分为变阻式、变容(感)式、压电式、电磁(电动)式和伺服式加速度计几种,其中变阻式加速度计主要有张丝式、应变片式、压阻式和滑线式。本文的检测装置针对某公司生产的过载加速度计设计,其原理类似于滑线式变阻加速度计。

过载加速度计主要用于监测敏感设备运输过程中的加速度变化。由于加速度变化对敏感设备的性能影响较大,需要严格控制过载加速度计是否满足监测要求。因此,设计一个好的过载加速度计检测装置显得尤为重要。本文针对项目需求,设计了一台转速范围为0 ~150 r/min、转速相对误差绝对值小于2×10-4、转速平稳性优于4×10-7的过载加速度计检测装置,该检测装置可同时实现对台体的转速控制与过载加速度计输出信号的实时采集。

1 过载加速度计动作原理

被检测的过载加速度计原理图如图1所示。试验时在簧片开关上并联一只1 kΩ 的线路测试电阻。

图1 被检测的过载加速度计原理图

过载加速度计的动作原理为:当加速度计受到过量冲击F 时,其内部质块在惯性作用下压缩主弹簧,使挡住塑料滑块的质块凸点让开。在辅助弹簧的作用下,塑料滑块在滑杆上快速滑动,由它挡住的超阈值红色警示标志将显现出来。同时塑料滑块在定位环前停下并推动簧片开关闭合,因簧片开关上并联线路测试电阻,此时加速度计输出的电阻信号由原1 kΩ 变为不大于100 Ω(接触电阻的影响控制在100 Ω 以内)的导通值,由此输出超阈值导通信号。通过本文的检测装置,实现对该超阈值导通信号的检测。

2 检测装置原理及组成

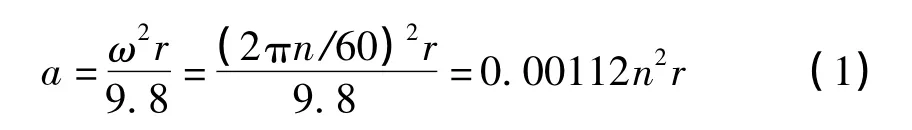

离心式过载加速度计检测装置的工作原理为:通过控制检测装置精密转台的转速变化,利用在半径r处产生的高准确度标准向心加速度,对过载加速度计在其使用量程范围内进行性能试验,实现对该加速度计的校准。向心加速度a 与转速n 的转换公式如式(1)所示。

式中:a 为加速度,g(1 g=9.8 m/s2);n 为转速,r/min;r 为半径,m。

离心式过载加速度计检测装置组成框图如图2所示,主要由精密转台、稳速控制系统、数据采集与处理系统、安全性监测四个部分组成。

图2 离心式过载加速度计检测装置组成框图

2.1 精密转台

精密转台的功能是保证检测装置具有高回转精度,转动平稳,并有足够的刚度,主要包括轴系、转盘、底座和电机。转台机械台体为立式单轴台面式型式,由三个螺纹式可调水平的支脚支承,并设计有四个手柄便于转台的搬运。轴系采用精密机械轴承,转盘材料选用优质不锈钢,转盘上对称有8 个加速度计安装工位,可同时对8 个加速度计进行水平和垂直校准。

2.2 稳速控制系统

稳速控制系统用于实现对检测装置的转速控制,主要包括电机驱动器和角度反馈元件。该控制系统为全数字闭环控制系统,内环为PID 数字电流、速度控制环,外环为位置环,以圆光栅编码器为位置反馈,通过驱动器的数字控制实现高准确度的角速度和角位置控制,检测装置的速度控制曲线如图3所示。

2.3 数据采集与处理系统

数据采集与处理系统实现对加速度计输出参数的采集与数据处理,主要包括传输电压信号的导电环、加速度计信号采集电路和数据采集与处理软件。

图3 检测装置速度控制曲线图

1)加速度计信号采集电路框图

加速度计信号采集电路框图如图4所示。

图4 加速度计信号采集电路框图

2)电路工作原理

根据过载加速度计动作原理,当精密转台高速旋转产生的瞬时向心加速度超过加速度计的阈值范围时,加速度计会发生跳变,输出电阻瞬间变小,产生超阈值导通信号,可通过图5所示的比较跟随电路采集到这个跳变信号。

如图所示,加速度计输出电阻与R2 构成分压电路,在加速度计的阈值范围内,输出电阻为1 kΩ,比较运放U1A 正相端电压V+>3 V,反相端电压V-=3 V,运放输出为高电平,跟随电路将高电平送至下一级,控制机柜上的LED 不亮;当超出加速度计的阈值范围时,加速度计发生跳变,输出电阻变为不大于100 Ω 的值,比较运放U1A 正相端电压V+<3 V,反相端电压V-=3 V,运放输出为低电平,通过跟随电路将低电平送至下一级,控制机柜上的LED 变亮,提示加速度计发生跳变。

输出电压信号送入单片机的P1 口,工控机通过串口接收P1 口取反后状态,头字节AA55,接收频率为1 s一次,用于后续数据处理部分判断加速度计的跳变点是否超出正常工作范围。

图5 跳变信号采集电路原理图

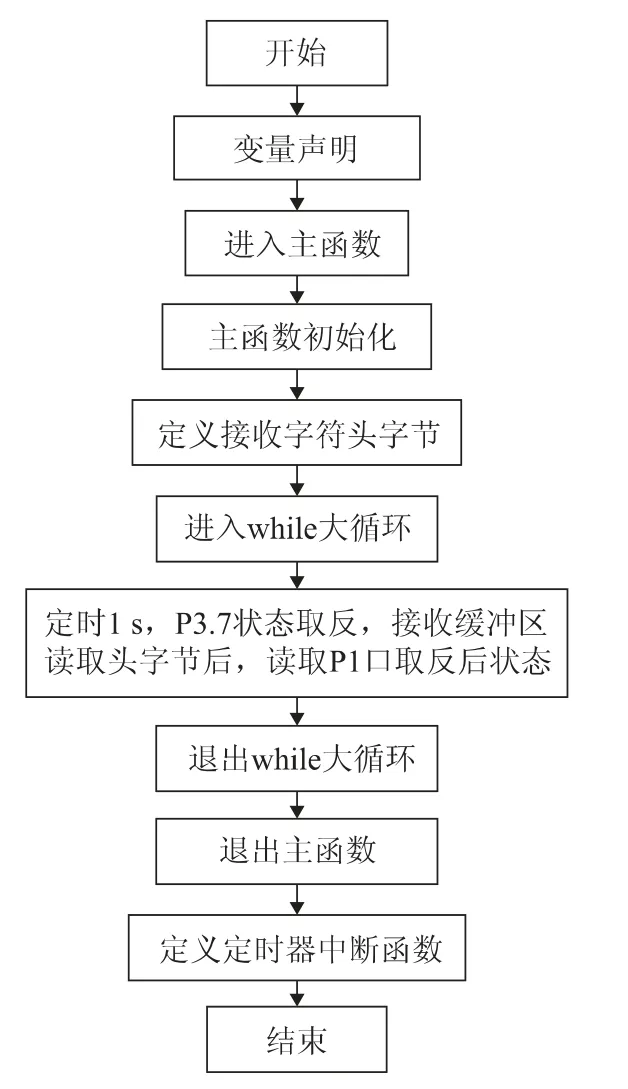

3)单片机程序编写流程

单片机程序编写流程如图6所示,其中,变量声明部分依次为声明52 系列单片机头文件、声明单片机P3 口的第8 位P3.7、声明程序中所用中转变量类型。P3.7 用于接发光二极管,通过发光管的亮灭显示串口接收频率。

图6 单片机程序编写流程图

主函数初始化功能为:设置T1 工作方式为8 位自动重装定时器、T0 工作方式为16 位自动重装定时器,设置系统的波特率和定时时间,启动定时器工作和串口接收,并开启总中断和定时器T0 中断。

4)数据采集与处理软件

数据采集与处理软件的功能为:通过LabVIEW 开

2.4 安全性监测

由于检测装置运行过程中高速旋转,为保证操作人员安全,在台体外侧加装屏蔽保护罩。保护罩上加装行程传感器,用于监测保护罩上盖板是否合上,若未合上则检测装置无法上电,防止台面转动时发生危险。发软件采集前述电路中获取的8 路加速度计信号状态,利用虚拟指示灯亮灭将该状态显示在程序运行界面上,同时实时采集转台转速及加速度,将加速度计发生跳变时的加速度值显示在程序运行前面板上。数据保存时,根据设定的加速度计合格范围和跳变时的加速度值进行是否合格的判断。软件流程如图7所示。

图7 数据采集与处理软件流程图

3 测试数据及结果

将合格范围为3.6 ~4.5 g 的8 个过载加速度计安装在相应工位上,台体转动过程中,8 个通道上的加速度计依次发生跳变。跳变瞬间,控制机柜上的LED 灯点亮,软件运行界面对应通道指示灯变亮,同时记录跳变瞬间的加速度值。保存时,根据设定的合格范围,数据处理软件自动将对应数据分别存入合格区和不合格区。加速度计跳变时的测试结果如图8所示。

图8 一组加速度计测试结果

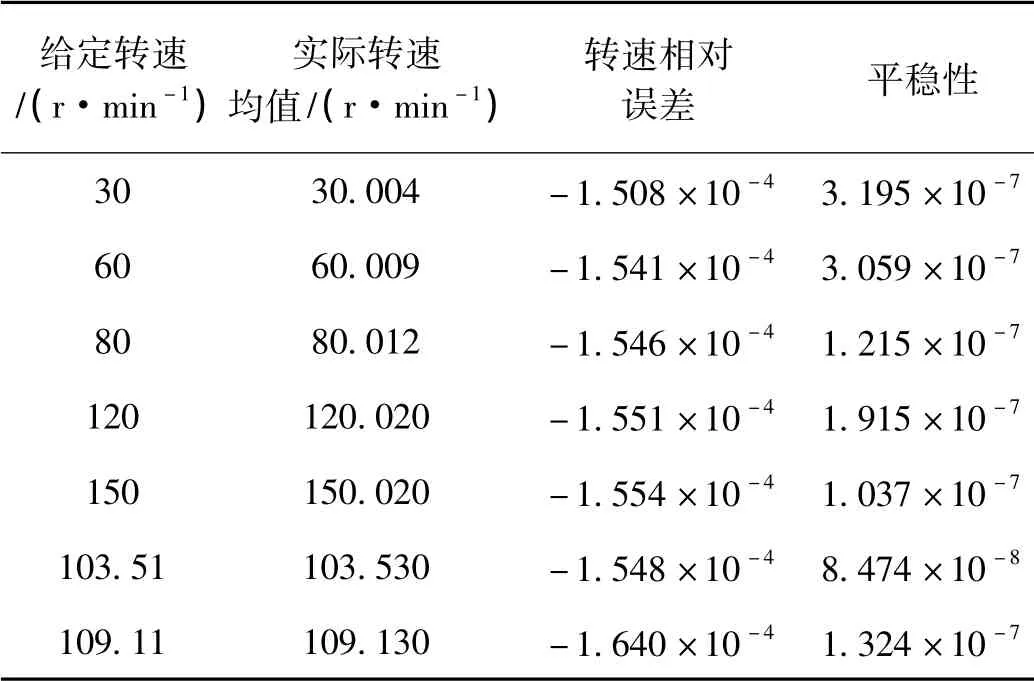

测试过程中,实际测得的检测装置速度控制曲线与实时加速度曲线如图9所示。根据GJB 1801-1993中的角速率试验方法,在转速范围内选取7 个转速点进行测量,测量数据如表1所示。由表1 数据可知,转速相对误差绝对值优于2×10-4,转速平稳性优于4×10-7,满足预期设计要求。

图9 检测装置实测速度、加速度曲线

表1 实际转速测量数据

4 小结

与现有过载加速度计检测装置相比,本检测装置转速准确度高、转速平稳性好,能提供较高准确度的加速度,优于项目中转速相对误差绝对值小于4×10-3、转速平稳性小于4×10-3的指标要求。并根据项目需求,首次通过集成自动化的数据采集与处理系统,实现台体转速控制和过载加速度计输出信号采集的一体化,采集结果准确直观,并对采集数据进行了相应的保存处理。本检测装置的研制,实现了对过载加速度计的性能检测,对敏感设备的环境测试有着重要意义,值得进一步推广应用及深入研究完善。

[1]国防科学技术工业委员会.GJB 1801-1993 惯性技术测试设备主要性能试验方法[S].北京:国防科工委军标出版发行部,1993.

[2]胡寿松.自动控制原理[M].北京:国防工业出版社,1994.

[3]郭天祥.51 单片机C 语言教程[M].北京:电子工业出版社,2009.

[4]童诗白,华成英.模拟电子技术基础[M].北京:高等教育出版社,2006.

[5]LM324 Datasheet[Z].

[6]KOLLMORGEN.SERVOSTAR CD 中文安装手册[Z].2000:125-130.