浅析几种沉砂工艺在出砂油井中的应用

2015-04-13丁秀英

张 栋,颜 曼,丁秀英

(1.长江大学,湖北 荆州434023;2.中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

前 言

随着江汉油区各开发单元进入开发后期,油井出砂现象日益加剧。截至目前,45个开发单元中,出砂区块就有35个,主要集中在西区、王广、黄场、广二区、周矶、老一、老二、马36等区块。出砂油井共计376口,占油井开井总数的47.4% ,出砂油井产量约占江汉油区总产量的30.5%。

在油井维护性作业中,出砂致使抽油泵磨损、砂卡、阻塞、漏失及其它工具失效等故障井次也日益增多。近年来,油井出砂导致检泵作业所占百分比达到了8.8% ,且整体呈进一步上升趋势。

从江汉油区出砂油井砂样检测数据来看,中砂(粒径>0.3mm)成分占4% 、细砂(粒径0.3~0.1mm)占8% 、粉砂(粒径0.1~0.05mm)占72% 、油泥(粒径<0.05mm)占16% 。油井出砂主要以粉砂和油泥为主。

结合江汉油区生产实际,“沉砂”技术相对于“挡砂”、“冲砂”及“捞砂”等其它油井防砂技术具有工艺成熟、设备简单、施工方便、适用性强及投入成本低等优点。因此,近年来,在传统沉砂工艺的基础上,先后研发并综合运用了泵上沉砂、尾管沉砂及口袋沉砂等多种“沉砂”工艺技术,取得了良好的现场应用效果。

1 抽油泵砂卡(堵)机理分析

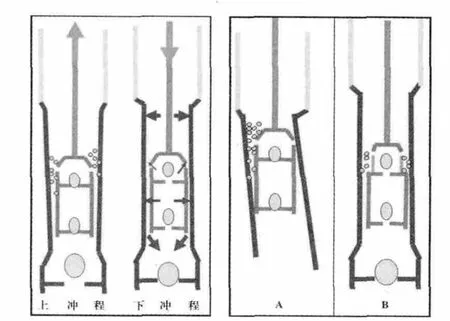

如图1所示,上冲程时,柱塞将井液向上平移,液体没有冲刷作用,柱塞上部积砂与泵筒内涨扩大的缝隙易产生镶楔现象而发生砂卡;下冲程时,井液通过柱塞内孔流向柱塞上部泵腔内,液体有冲刷作用,柱塞运动方向与砂粒沉积方向相同,虽然泵筒有变形,但发生砂卡机会比上冲程小。

在图A位置处,泵筒与柱塞工作过程中相对位置是偏斜的,会形成楔形存砂区,造成抽油泵砂卡;在图B位置处,柱塞上部的缩径、出油窗流道下部与泵筒之间的环空都是积砂的存储空间,从而容易造成卡泵。

图1 砂粒在抽油管柱内的沉积过程

2 几种沉砂工艺技术原理及现场应用情况

2.1 口袋沉砂技术

该技术是目前油井生产过程中应用最广泛的沉砂技术。在钻井完井后,口袋长度一般已经确定,所以在生产中为了使地层砂尽可能多地向下沉入沉砂口袋,在满足油井掺水解盐等工艺所要求尾管下入深度的前提下,下泵过程中尽量使尾管进液口在油层上界以上较大的距离,一般保持在10~50m左右。近年来,江汉油区油井平均尾管深度上升了4.2m/a,对缓解进泵含砂量起到了积极作用。

2.2 泵上沉砂技术

2.2.1 倒置式防砂泵

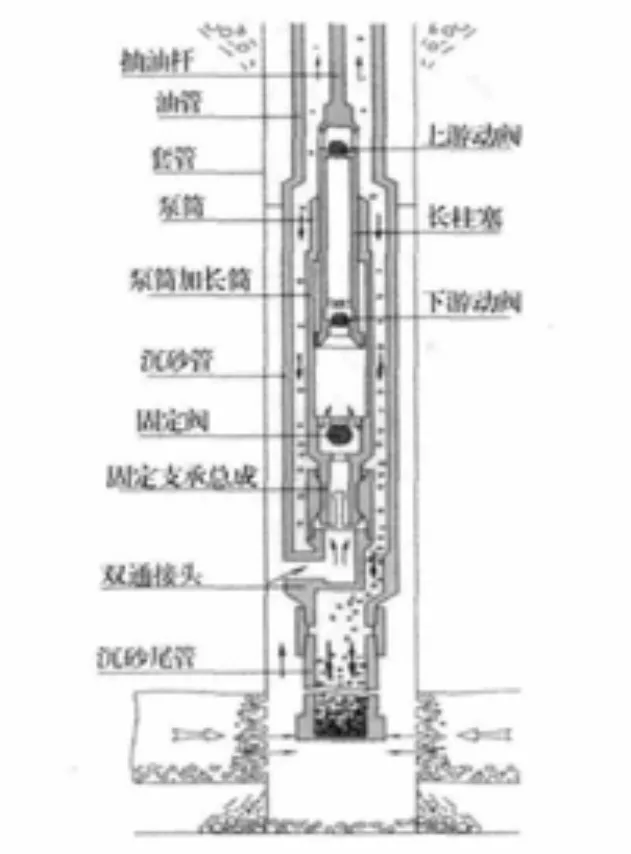

从抽油泵砂卡堵机理分析可知,防砂泵起防砂作用的主要原理就是使砂不易沉积在泵筒内以及柱塞与泵筒的配合间隙中。江汉油区最先引进的倒置式防砂泵结构及工作原理如图2所示。其特点是该泵型采用长柱塞,短泵筒,侧向进油,环空沉砂结构,柱塞上凡尔罩始终置于泵筒外,可有效避免工作和停抽时砂粒沉入泵筒内,而使其沿环空沉砂通道沉入沉砂尾管中,沉砂尾管采用27/8"平式油管,沉砂量大。

但由于江汉油区部分油井因掺水解盐需要,泵抽管柱进液口需置于油层上界10m以内,所以该泵不能用于掺水解盐井,应用仅局限在新沟、老15、老一、老二、拖市等新沟嘴组油藏水敏区块。另外,由于要确保留有足够的环空沉砂体积,该泵整体最大外径达114mm,对于套变井及大斜度井,其下入深度也存在一定限制。目前,江汉油区井下使用该泵型50余台,基本可以满足常规油藏地层出砂以及油井酸化或压裂后正常生产需要。

图2 倒置式防砂泵结构及工作原理图

2.2.2 可掺水倒置式防砂泵

江汉油区潜江组储层以细砂岩和粉砂岩为主,胶结物主要是泥质、灰质和泥白云岩,胶结物含量10%~20%,胶结类型以孔隙、接触式为主。随着开发的不断深入,地层出砂程度愈发加剧,且地层矿化度高,氯离子平均含量高达16×104mg/L,该储层类型油井普遍结盐严重。

针对油井出砂严重又需掺水解盐的生产现状,在“倒置式防砂泵”的结构原理基础上,开发设计出了一种新型“可掺水倒置式防砂泵”,其结构如图3所示。主要是在原倒置式防砂泵的双通接头结构基础上外挂掺水泵套,形成内沉砂管储砂、外掺水泵套底部筛管进液的结构形式。但由于其最大外径仍是114mm,同样不适于套变井及大斜度井的生产使用。目前,潜江组油藏井下使用该泵型40余台,平均泵深2 350m。从现场使用情况来看,满足了潜江组油藏油井防砂和解盐的双重要求。

图3 可掺水倒置式防砂泵结构图

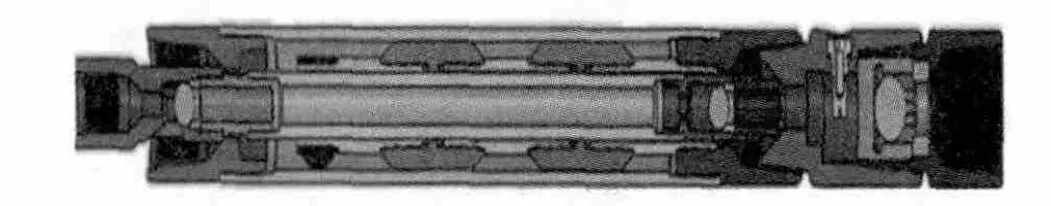

2.2.3 小外圆防砂泵

如前所述,由于倒置式和可掺水式两种防砂泵受到最大外径尺寸的限制,对于套变井及大斜度井不适用。因此,在比较了各种防砂泵的结构特点后,设计并制造了更加适用于江汉油区井况特征的自带沉砂泵套的小外圆防砂泵,如图4所示。

其主要性能特点包括:

1)采用防砂泵类长柱塞,短泵筒的结构形式,柱塞上游动阀罩始终处在泵筒外面,这样可以有效避免运行或停抽时砂粒回落进入泵筒内,而是使砂沉降在沉砂泵套与泵筒之间形成的环腔里。

2)泵筒采取底部固定,上部用特制扶正环扶正的结构设计(即泵筒底部固定,上部悬浮的倒置悬挂式结构),固定阀连接在沉砂泵套上,即使在上冲程过程中沉砂泵套内也要承受一定的液柱重量,这样就相应减小了上冲程中油管柱的弹性收缩量及泵筒的鼓胀效应,有利于提高泵效及减少抽油泵的间隙漏失量。

3)由沉砂泵套承受包括尾管、油管锚定、封隔器座封所产生在管柱上的附加拉压力,泵筒上部悬浮,受力简单,减轻了弯曲变形,相应缓解了柱塞与泵筒之间的磨损,使这种改制泵相对普通泵来讲,对于斜井段使用的适应性更强。

4)泵筒的内外压差相同,再加之三级扶正器的刚性支撑,大大改善了泵筒的受力状况,使这种泵更适宜深井使用。

其技术优势在于:

1)在保证结构强度的前提下,减小了外形尺寸,其泵身结构最大外径尺寸为89mm,下泵施工时更加顺畅,不容易发生卡阻故障。

2)由于出油窗工作在泵筒外,加大了其外形尺寸,结构强度大大提高,避免了上罩断裂故障的发生。

图4 小外圆防砂泵结构图

截至目前,江汉油区共投用这种自制小外圆防砂泵385台,均未发生砂卡柱塞、砂堵泵筒和固定阀被堵死的现象,使用效果良好。其中,油井王西7斜-1井从起出解泵情况来看,泵上沉砂腔内已经充满了粉砂及油泥,而固定阀完好,阀罩上未见沉砂,说明小外圆防砂泵起到了良好的沉砂作用。

2.3 尾管沉砂技术

2.3.1 常规尾管沉砂

部分出砂严重井,主要是酸化、压裂等大型措施后的严重出砂井,常会出现筛管或绕丝筛管被泥砂“糊死”的现象。其原因为筛管或绕丝筛管底部直接安装丝堵(或导锥),使进入尾管中的砂粒沉降后逐渐堆积在筛管或绕丝筛管内壁,致使油流通道阻塞。

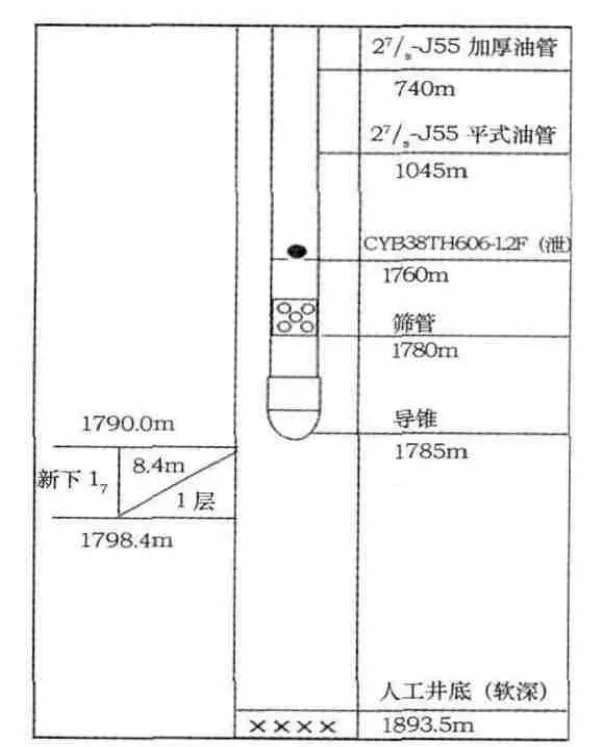

针对这一现象,在筛管或绕丝筛管与丝堵(或导锥)之间加装一定长度的油管,使尾管内的沉积砂不易在筛管或绕丝筛管内壁积累,如图5所示。但对于潜江组油藏,由于受掺水解盐要求的限制,进液口与丝堵之间的储砂管长度受到限制,必须使用油管短节,从而导致其储砂能力有限。因此,现场应用具有一定局限性。

图5 筛管或绕丝筛管下加装油管示意图

2.3.2 旋流式沉砂器

旋流分离是利用不互溶介质之间的密度差进行离心分离,如图6所示。

图6 旋流分离示意图

从切向进液口高速进入旋流腔的液体在腔内急剧旋转,产生强烈的涡流并向下运动,其运动呈螺旋形。锥角段是发生分离的主要区域,由于液体产生涡流运动时,沿径向方向的压力分布不等,边界处较高,核心区域较低,对连续相液体中的液滴产生向心压差,促使轻质相(油滴)向中心移动,重质相(砂等杂质)向边壁移动,从而实现两相分离。

旋流沉砂器就是根据这一原理设计而成的,它的上接头接在抽油泵下,下接头连接沉砂尾管,具有结构简单,安装使用方便的优点,其主体结构如图7所示。

图7 旋流沉砂器结构示意图

截至目前,已累计在出砂严重的油井使用这种旋流沉砂器15台。油井累计平均检泵周期延长了85天,防沉砂效果明显。其中,总4井该工具下井前检泵周期为219天,使用该工具后,免修期达到了530天。另外,泵抽尾管安装使用的外径73mm旋流沉砂器也是满足江汉油区侧钻井(4"小套管、内径86mm)中唯一可利用的防砂工具。

2.3.3 可掺水旋流式沉砂器

由于旋流式沉砂器进液口在上,而沉砂尾管在下,为了实现在潜江组油藏掺水解盐出砂井的使用,设计了旋流沉砂器专用可掺水外管及沉砂尾管,如图8所示。

图8 可掺水旋流式沉砂器尾管

3 应用效果

1)2014年,在综合运用各种沉砂工艺技术后,江汉油区减少因砂卡(堵)所导致的维护作业井次下降了近20井次,大幅降低了检泵作业费用,年节约作业成本近150余万元。

2)在降低维护作业井次的同时,在一定程度上提高了油井整体采油时率,减少了因作业造成的产量损失,年挽回产量损失近300t,经济效益明显。

4 结论

1)油田进入开发后期,地层出砂现象日益加剧,且砂粒主要以粉砂和油泥为主,且砂粒进入生产管柱易造成油井失效作业。

2)几种沉砂技术各有所长,使用过程中应充分考虑油井实际生产特点。

3)相对于新沟嘴组,潜江组油藏在制定沉砂工艺时,应兼顾掺水解盐需要。

4)针对侧钻井、大斜度井等复杂井况油井,其沉砂、防砂工艺技术还有进一步改进空间。

[1]万仁溥.采油工程手册[M].北京:石油工业出版社,2000.

[2]杨延红.偏磨和出砂的原因分析及对策[J].江汉石油职工大学学报,2012,25(2):42-45.