分气缸设计寿命与相关问题的讨论

2015-04-13李崇勇关庆贺

李崇勇 关庆贺 张 光

(中国石油辽阳石油化纤公司机械厂 辽阳 111003)

在备台制造分气缸进行施工图工艺审图时,发现设计寿命及相关问题,对此进行了讨论,并给出了合理的建议。这是一台安装在室内的两鞍座卧式容器,由φ325×8×4000mm 圆筒与椭圆形封头组成,圆筒上方开设一DN150(φ159×5mm 接管)蒸汽进口,按需开设DN100(φ108×5mm 接管)、DN80(φ89×5mm 接管)、DN50(φ57×4mm 接管)等多个蒸汽出口,一DN25(φ32×3.5mm 接管)压力表接口,一DN25(φ32×3.5mm 接管)安全阀接口,圆筒下方开设一DN25(φ32×3.5mm 接管)排放口,技术特性见表1。

表1 技术特性

分气缸属于分离容器,作为蒸汽的缓冲与分配用途,《固容规》[1]将其正式化为管辖范围,监管其设计、选材、制造、检验以及使用管理与定期检验等符合安全要求。

1 设计寿命

施工图没有给出设计使用年限(设计寿命),只给出腐蚀裕量3mm,焊接接头系数1.0,并要求B 类接头100%RT-I 合格。

设计寿命应根据失效模式与工程经验合理确定[1]。分气缸的失效模式主要为强度失效与腐蚀失效,鉴于强度失效的设计与制造控制应符合GB 150[2]及JB/T 4731[3]的规定,而强度失效控制需要腐蚀裕量,这里仅讨论以腐蚀失效控制确定设计寿命。

分气缸的腐蚀失效主要是内表面的水蒸气均匀腐蚀、蒸汽进口处的内壁冲蚀以及外表面的大气腐蚀与保温层下腐蚀。对于蒸汽进口处的冲蚀控制,建议设计在进口接管的对面设置防冲板;而外表面的大气腐蚀及保温层下腐蚀的控制,则按施工图要求外表面按GB 8923 中Sa2.5 级除锈后,按SH 3022 涂两遍防锈底漆,然后按SH 3010 进行保温施工,并要求用户使用时定期检查保持保温层和涂漆完好。

对于内表面水蒸气均匀腐蚀的控制则需要根据设计寿命和腐蚀速率来合理确定腐蚀裕量。可见,腐蚀裕量与设计寿命是相辅相成相互制约的,设计寿命通过对腐蚀失效的控制来实现,而腐蚀失效的控制又需要通过合理确定腐蚀裕量来保证。所以,一般容器的设计寿命需要根据工程经验来确定,并通过对失效模式的控制来保证。而工程经验则取决于安全性与经济性的协调统一,即合于使用的结构与选材以及介质对结构材料腐蚀速率的合理确定等,最有参考价值的是备台设备的实际使用年限。

这台分气缸系1993 年制造并使用,到制造备台更换时运行20 年。GB 150 规定:水蒸气的碳素钢容器,腐蚀裕量不小于1mm。查《腐蚀数据手册》[4],水蒸气对碳素钢的腐蚀率<0.05mm/年,若按设计寿命20 年计算,腐蚀裕量则<1mm。但从分气缸测厚数据上看,20 年的壁厚腐蚀量要大于1mm,接近2mm。可见,原设计的腐蚀裕量3mm 偏大,使壁厚富有余量。但壁厚余量大的真正原因是圆筒选用无缝钢管:其一无缝钢管的A 类对接接头的焊接接头系数为1.0,使得计算壁厚值较小;其二钢管标准规定φ325 钢管的最小可供厚度较大(7.5mm),使得设计选用φ325×8。鉴于分气缸圆筒φ325×8 的内径接近300mm,设计没有开设检查孔(使用中无法进行内部检验),而施工图的数据表中焊接接头系数为1.0,技术要求提出“B 类接头100%RT-I 合格”,但没有注明计算厚度及要求使用时的定期检验应重点测厚。

有关设计标准[5,6]根据容器的重要性与经济性、应用装置及工程经验等规定:一般容器的设计寿命不少于10 年。所以,考虑此分气缸的安全性与经济性,加之使用中不能进行内部检验以及可能存在冷凝水等因素,设计寿命定为15 年,而腐蚀裕量取为2mm 较为合理。并在施工图中注明“计算厚度”及要求“使用时的定期检验应重点测厚”,以合理控制使用寿命。

2 安全附件

分气缸施工图开设有安全阀和压力表管口,但运行中安全阀一直没有起跳,用户要求去掉安全阀管口,保留压力表管口。

据了解,这台分气缸的蒸汽是由石化公司的动力厂供应,在动力厂的蒸汽出口已经安装了减压阀,并在减压阀的后面安装了安全阀和压力表,而施工图的设计压力和设计温度就是取蒸汽出口处的低压过热蒸汽的压力与温度。

根据《固容规》中8.2 安全附件装设要求:(1)本规程适用范围内的压力容器,应当根据设计要求装设超压泄放装置(安全阀或爆破片装置),压力源来自容器外部,并且得到可靠控制时,超压泄放装置可以不直接安装在压力容器上;(4)压力容器工作压力低于压力源压力时,在通向压力容器进口的管道上应当装设减压阀,如因介质条件减压阀无法保证可靠工作时,可用调节阀代替减压阀,在减压阀或调节阀的低压侧,应当装设安全阀和压力表。这台分气缸可以不装设安全阀而去掉安全阀管口,鉴于分气缸圆筒选用φ325×8mm 钢管,设计压力与温度选取蒸汽出口处的低压过热蒸汽的压力与温度未尝不可。

保留压力表管口并安装压力表是必要的,以便分气缸运行时监控,满足分气缸的安全使用要求。可见,容器的设计寿命不仅需要建造(设计与制造)控制失效模式的可靠性,而且更需要在使用中避免超出设计条件使用发生失效,而安全附件则起到了控制失效发生条件的作用,保障容器设计寿命的实现。所以,安全附件应合理设置,以支持容器的设计使用寿命。

3 开孔补强

分气缸圆筒上方开设一DN150(φ159×5mm接管)蒸汽进口,其管口接管中心线距离封头与圆筒的对接环缝200mm,然后按距离蒸汽进口中心线400mm 开设蒸汽出口DN100(φ108×5mm 接管)、依次中心间距300mm 按需开设DN80(φ89×5mm接管)、DN50(φ57×4mm 接管)等多个蒸汽出口,最后开设DN25(φ32×3.5mm 接管)压力表接口距离圆筒与封头的对接环缝100mm。

原设计采用整体补强,即利用圆筒钢管的多余厚度进行开孔补强。经计算校核,不论是按GB 150—1989 版的钢管许用应力,还是按GB 150—2011 版钢管的许用应力,计算结果都能保证δe>2δ(fr=1 时,推导过程略),而无需另外补强,即圆筒的钢管厚度满足所有开孔的整体补强要求。

值得讨论的是,对于接管外径≤89mm 的圆筒开孔,若按GB 150.3 中6.1.3 的开孔不另行补强规定,虽然,设计压力<2.5MPa,两相邻开孔中心的间距大于两孔直径之和。但按GB 150.3 中6.1.3d)接管壁厚要求(表6-1 接管壁厚的腐蚀裕量为1mm),由于原设计的腐蚀裕量为3mm,DN80(φ89×5mm 接管)、DN50(φ57×4mm 接管)、DN25(φ32×3.5mm 接管)就不符合要求,需要或相应增加壁厚或进行开孔补强计算。但从分气缸实际使用看,所选接管的开孔补强还是满足要求,这也说明原设计的腐蚀裕量偏大。

容器的开孔补强是规则设计GB 150.3 的5 章设计计算中之一,也是强度失效控制的重要措施之一,同样支持着容器的设计寿命。

4 试验压力

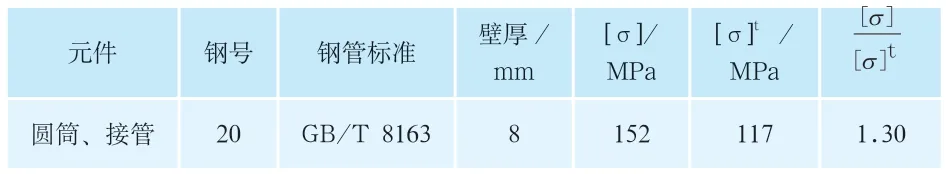

表2 圆筒、接管液压试验压力计算数据

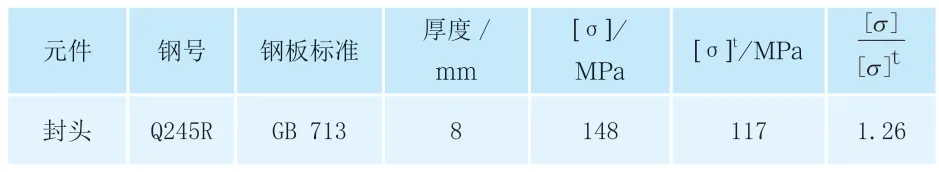

表3 封头液压试验压力计算数据

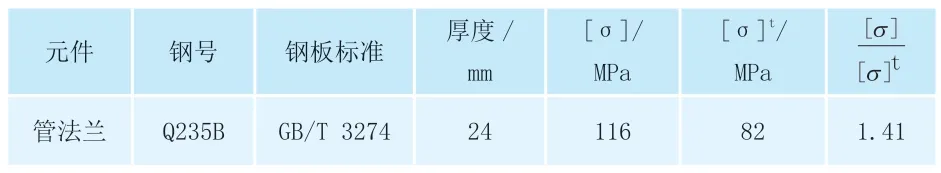

表4 管法兰液压试验压力计算数据

耐压试验是在容器制造后投运前以短时超压试验全面考证容器建造(设计与制造)的可靠性(整体强度及密封性能等质量水平),以保证使用时的本质安全,这也是对设计寿命的支持。鉴于耐压试验安全性,在能达到试验目的的前提下,应合理选择耐压试验种类和试验压力。

5 结语

合理确定设计寿命体现设计水平,而确定设计寿命需要失效模式的控制和工程经验的积累。一般以工程经验确定设计寿命,再以失效模式控制来保障设计寿命。

1)腐蚀裕量与设计寿命相辅相成相互制约,设计寿命通过对腐蚀失效的控制来实现,而腐蚀失效的控制又需要合理确定腐蚀裕量来保证,合理的结构选材及确定腐蚀裕量是对腐蚀失效的控制。

2)设计寿命不仅需要建造控制失效风险的可靠性,而且更需要使用避免超出设计条件失效发生的可能性,安全附件则起到了控制异常失效发生条件的作用,保障容器的设计寿命。所以,安全附件应合理设置,以支持容器的设计使用寿命。

3)开孔补强是对强度失效控制之一,而耐压试验则是对建造的可靠性控制,都支持容器的设计使用寿命。所以,设计应引起重视。

[1] TSG R0004—2009 固定式压力容器安全技术监察规程及释义[S].

[2] GB 150—2011 压力容器及释义[S].

[3] JB/T 4731—2005 钢制卧式容器[S].

[4] 左景伊.腐蚀数据与选材手册[M].北京:化学工业出版社,1995

[5] HG/T 20580—2011 钢制化工容器设计基础规定[S].

[6] SH/T 3074—2007 石油化工钢制压力容器[S].