锅炉吹灰优化控制系统的研究与应用

2015-04-13曹勤峰

曹勤峰,崔 巍

(浙江浙能嘉兴发电有限公司,浙江 嘉兴 314201)

锅炉吹灰优化控制系统的研究与应用

曹勤峰,崔 巍

(浙江浙能嘉兴发电有限公司,浙江 嘉兴 314201)

根据600 MW机组锅炉吹灰系统的现状,提出基于受热面灰污监测的新型智能吹灰优化系统,详细介绍吹灰优化系统的设计思路及现场实施过程。通过一系列的吹灰试验,对锅炉监测数据的准确性进行校核,并对新建立的吹灰优化模型进行了修正。实际应用表明,该吹灰系统能够改善锅炉受热面的结渣状况,提高锅炉的安全经济运行性能。

锅炉吹灰;受热面;灰污监测;清洁因子

0 引言

为了避免锅炉在长期运行过程中因受热面产生严重积灰而影响传热效率,发电厂通常会采取各种办法,相对来说,使用带一定压力的蒸汽或空气对受热面进行吹扫是最有效且普遍采用的方法。为了清除这些积灰,需要一定压力和干度的蒸汽对这些受热面进行吹扫,以达到清除积灰的目的。现在大多数电厂都根据锅炉制造厂提供的要求或者其它已投运电厂的经验,定时进行吹灰,这种做法带有一定的盲目性,达不到最优吹灰的效果,而且无法有效适应燃料种类的变化。所以,如何能够高效地进行锅炉吹灰,是值得关注的问题,也是本文的研究目标。

本文提出了根据炉膛受热面在线监测系统,编制综合考虑锅炉效率、主/再热蒸汽温度、安全性、可靠性、管道效率等因素的吹灰方案,按照受热面的污染情况制定可靠合理的吹灰策略,指导运行人员按需吹灰;在优化吹灰的同时,提高锅炉主蒸汽温度、再热蒸汽温度的稳定性;通过红外测温仪对炉膛出口烟温进行监测,以全面掌握炉内受热面的结渣、结焦状况。

1 灰污种类与吹灰方式

发电厂一般通过锅炉设计、煤种选用和实际运行中对锅炉吹灰来减少锅炉积灰,但是灰污沉积的性质、位置、阶段不同,造成粘附程度不同,因此需要根据锅炉不同受热面的灰污特点,制定吹灰方式、吹灰器的动作时间以及吹灰受热面的动作顺序等。

1.1 炉膛结渣与吹灰

炉膛内的结渣过程分3个阶段,即初始沉积、一次沉积和二次沉积。当受热面积灰处于初始沉积时最容易被清除,随着时间的推移,清除的难度也越来越大,特别是在某次沉积过程中形成烧结时,吹扫将只能降低沉积层的增长速度,而不能有效清除或阻止沉积层的发展。所以,应该在初始沉积层形成的时候进行有效吹灰,可以有效地消除受热面的结渣。此外,吹灰枪的持续动作时间也是重要因素,应该保证有足够长的时间来清除灰渣。

1.2 对流受热面积灰与吹扫

当烟温为300~700℃时,对流受热面上的积灰多为松散性积灰,其中的沉积物不会发生化学反应,也不存在熔融和软化的成分,所以粘附强度很低。积灰的形状与烟速有关,当烟速一定时,经过一段时间后,松散性积灰不再增加,达到动态平衡。

高温粘结性积灰的烧结过程中存在着液相,烧结强度较高,依靠吹灰难以清除,直接吹灰方式对高温对流受热面的吹灰效果不太明显,但可以通过炉膛吹灰来减弱高温对流受热面的积灰。炉膛吹灰可增加水冷壁的辐射传热,降低炉膛平均温度和炉膛出口温度,减少Na和K气态物的生成量,从而减少高温粘结性积灰中气态碱金属硫酸盐的生成量。此外,也会降低受热面壁温,容易使气态矿物质在接近受热面之前固化,不易形成粘结基质,从而有利于减少气态矿物的沉积量及降低沉积层的烧结强度和烧结速度。

2 受热面灰污在线监测系统

发电厂的锅炉机组一般都安装有较为完备的数据采集系统,监测的参数很多,可以通过它们得到不同部位的温度、压力、流量等,这些数据最终都被传输到DCS中。在采集和传输过程中,有些参数会出现随机波动,甚至出现坏值,所以要对这些参数进行校核和预处理;另一方面,监测数据大多只是用于过程控制和运行监视,还有隐含的信息没有得到开发利用。

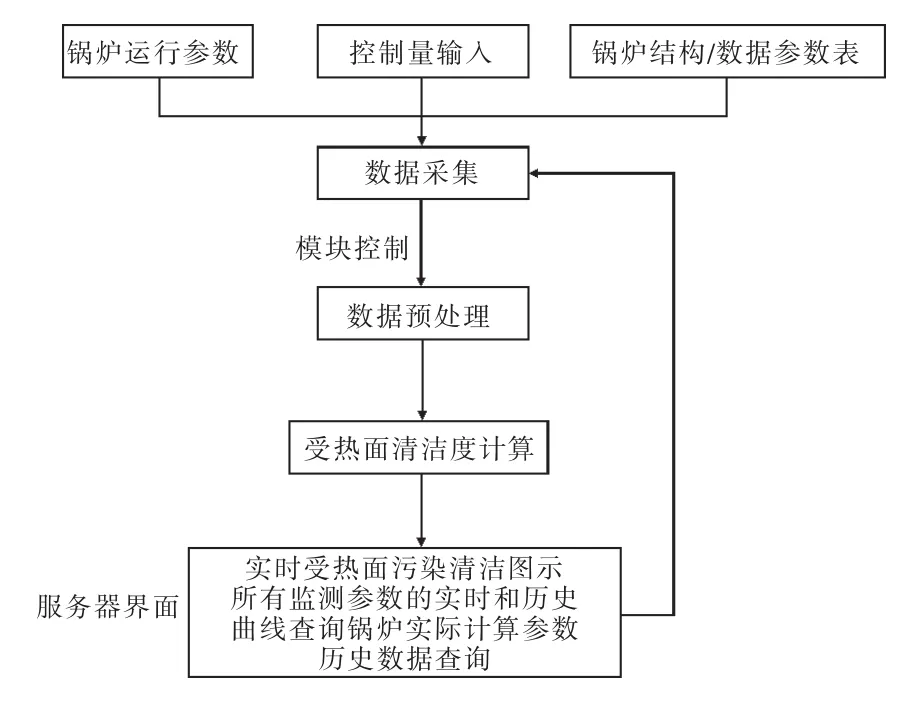

本文介绍嘉兴电厂600 MW机组受热面灰污在线监测系统,该系统能够充分利用测点数据之间的相关性对数据的准确程度进行实时判断,当与标准值有较大偏差时,即被认为是坏值,并予以剔除。系统的流程如图1所示。

图1 受热面污染在线监测总体流程

锅炉吹灰优化在线监测系统包含以下模块:

(1)数据处理模块,实现机组实时运行数据的处理和分析功能。

(2)数据通信模块,实现DCS及系统主机的实时数据双向通信功能。

(3)脏污计算和监测模块,监测锅炉各个受热面的积灰程度,包括锅炉的各个对流受热面、炉膛受热面和空预器。

(4)脏污预测模块,预测锅炉各个受热面在未来一段时间内的积灰程度。

(5)积灰成本损失模型,计算由于积灰导致的锅炉效率下降以及由此引起的锅炉成本增加。

(6)吹灰成本损失模块,计算吹灰成本,包括直接的蒸汽损失成本和间接成本。

(7)吹灰优化模块,用于吹灰优化计算。

程序在运行过程中,数据采集系统调用电厂SIS数据库中的实时数据,进行数据预处理,将经过筛选、修正后的数据通过计算模块计算出各受热面的实时污染程度,得出需要吹灰的受热面,向DCS发出吹灰建议,由运行人员进行吹灰。

3 建立吹灰优化控制系统模型要考虑的因素

受热面的灰污监测计算是以换热设备的热平衡计算为基础的,当锅炉各受热面出口烟温、工质侧进/出口参数已知时,通过烟气侧和工质侧的热平衡方程式,利用热平衡计算原理,在假定锅炉整体热平衡的基础上,进行各受热面的热平衡和传热计算,得到受热面的进口烟温;再通过传热方程计算得出传热系数和清洁因子(受热面实际污染系数与理想污染系数的比值)。

3.1 受热面灰污变化趋势

受热面积灰增加的过程就是不断打破旧的动平衡、建立新的动平衡过程。刚开始,由于受热面较清洁,灰粒的沉积速度很快,随着灰层厚度的增加,速度越来越慢,最终达到平衡。但是,随着较大灰粒的沉积,由于重力的作用,会使细小的灰粒从受热面上剥落,动平衡被打破,灰粒继续沉积,一直到新的动平衡建立。

3.2 受热面脏污程度的判断

通过计算得出每个受热面的清洁因子,由此判断该受热面的脏污程度,进而得出是否需要吹灰。确定机组正常运行时清洁因子和临界清洁因子的数值,是判断能否实现优化吹灰的重要前提。

基于节约蒸汽量以及机组吹灰能力限制的考虑,应该合理确定哪些受热面需要吹灰、哪些可以维持现状不需吹灰。不同的受热面,其清洁因子的数值不同,当受热面刚结束吹灰时,清洁因子应接近1;当受热面被污染时,换热量发生变化,清洁因子随之改变。应根据此时的机组工况,合理选择每个受热面的临界清洁因子,当清洁因子低于临界清洁因子时,必须进行吹灰并给出吹灰建议。给出吹灰建议的同时,还要考虑到锅炉的减温水量、消耗的蒸汽量、受热面传热改善的程度,以及尾部烟尘排放量等。

3.3 受热面吹灰时间间隔与吹灰收益之间的关系

每支吹灰枪动作时,会以固定的速度向炉膛推进或退出,在某个确定的时间范围内,每次吹灰消耗的蒸汽量固定不变,吹灰的成本支出即总蒸汽消耗量与吹灰次数成正比。

吹灰收益是指吹灰带来的传热效率改善,吹灰净收益为吹灰收益减去吹灰消耗的成本。刚开始,随着吹灰次数的增加,吹灰净收益也会增加,当超过临界点,净收益将成为负值,所以要选择合适的时间开始吹灰,使吹灰收益达到最大。

3.4 机组负荷对吹灰频率的影响

锅炉负荷变化时,炉膛内的飞灰量及烟气流速也会发生变化。负荷增加,飞灰量增加,积灰速度加快;但是,随着负荷的增加,烟气流速将加快,对灰污层的冲刷力增强,大颗粒对管壁的灰层也有一些撞击作用,使受热面灰污的增长速度有下降趋势,两者相互抵消。所以,当负荷变化时,灰污增长速度变化不明显。

4 试验结果分析

相对于常规吹灰以及其它吹灰方式,本文所讨论的优化吹灰不需要对原有的吹灰设备做大的改动,只需要根据机组的实际情况添加一些烟温测点。通过合理的受热面分组,将锅炉分为10个受热面,从而可通过软件中的计算模型根据炉膛脏污程度改变原有的吹灰模式,减少运行人员的工作量,避免发生常规吹灰方式下可能出现的各种问题。

4.1 吹灰试验

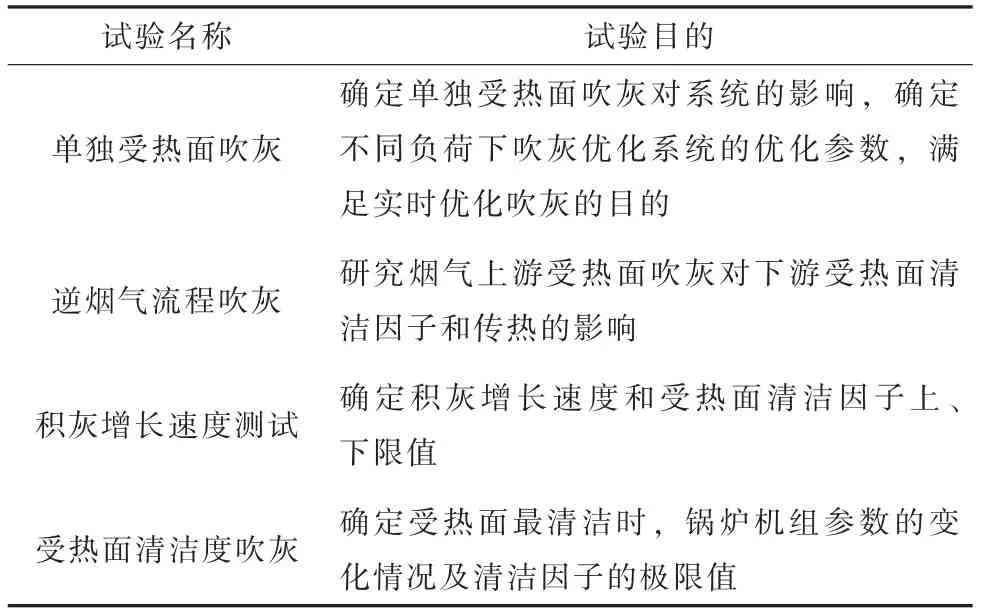

为提高吹灰优化模型的精确度,首先根据机组为期半年的运行数据进行简单建模,然后通过试验对运算模型及参数进行修正,完成了表1所示的多项试验。

表1 试验项目

在机组和吹灰器运行情况良好时进行吹灰优化试验。试验过程中,如果因为机组负荷的波动或运行不稳定等情况造成试验中途停止,则试验重新开始,本次试验数据视为无效。试验后,对试验数据进行归纳、总结、计算、分析,进而通过计算结果对吹灰优化模型进行修正。

4.2 试验结果分析

4.2.1 单独受热面吹灰

在煤质、负荷稳定的情况下,分别进行单独受热面吹扫,同时检测各吹扫受热面和未吹扫受热面的清洁因子变化,以及锅炉汽温、减温水量、效率等参数的变化情况。

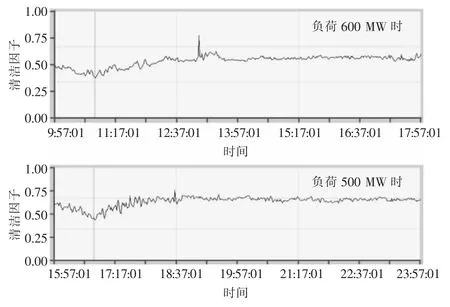

图2为不同负荷下,长吹受热面6的清洁因子变化情况。可以看出,随着负荷增大,受热面的清洁因子有所变小,即负荷越高,受热面沾污程度越深。因此,制定优化吹灰策略时,应该考虑负荷对受热面沾污程度的影响。

图2 不同负荷下长吹受热面的清洁因子变化

4.2.2 逆烟气流程吹灰

吹扫过程中,先对下游受热面进行吹灰,再吹扫上游受热面,最后吹扫炉膛。在整个吹灰过程中,机组负荷稳定在500 MW左右。

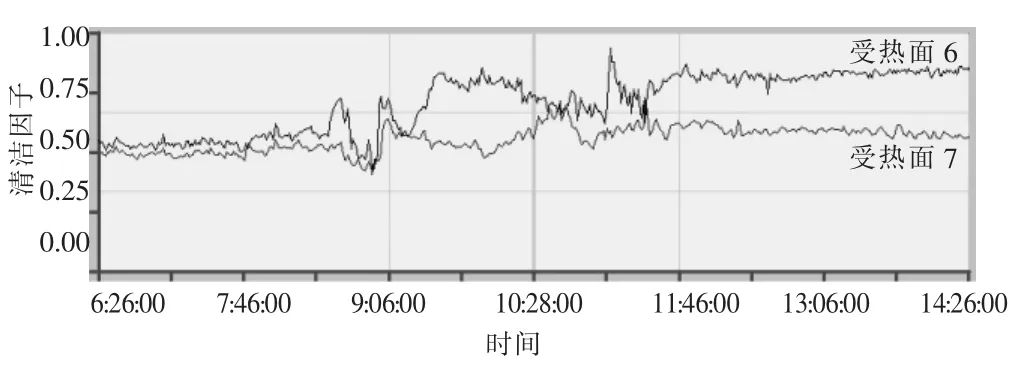

图3为吹灰过程中,长吹受热面6对下游长吹受热面7的影响。未进行吹灰操作时,各受热面的清洁因子随积灰时间的增加而缓慢减少。随着吹灰器的动作,受热面趋于清洁,清洁因子迅速增大,随后缓慢减少。从图3可以看出,上游受热面吹灰对下游受热面的沾污情况影响很小,主要是因为上游受热面吹灰时,在增大了烟气中飞灰浓度的同时也增大了下游受热面的自除灰能力,所以下游受热面积灰增长速度变化不明显。

图3 长吹受热面6吹灰对长吹受热面7的影响

4.2.3 积灰增长速度实验

在锅炉正常运行时,维持受热面2天以上不吹灰,观察各受热面的清洁因子变化情况。当清洁因子随时间变化较为缓慢,或者积灰增长速度很慢时,即认为积灰污染与烟气带灰达到了动平衡,此时即可以得出清洁因子的下限值。通过记录的数据和时间,得到沉积常数和时间常数,从而验证灰污沉积模型的准确性。

4.2.4 受热面清洁度吹灰

在锅炉正常运行24 h后,对受热面进行连续吹灰,并通过炉膛窥视孔观察受热面的结焦情况,如果受热面在进行1次吹灰后仍然可以看到有很明显的积灰,则再次进行吹灰,直至受热面较为清洁。通过对整个试验过程的数据分析,可以得到清洁因子的上限,即受热面最清洁时的极限值。

对通过以上各项试验获得的数据进行详细分析、归纳、总结,得出最为准确的吹灰模型,从而可通过优化服务器发出吹灰指令,指导运行人员进行吹灰。

5 应用情况分析

5.1 2种吹灰方式的对比条件

为了能根据炉膛参数的变化情况来分析比较优化吹灰的效果,对常规吹灰和优化吹灰这2种吹灰方式进行了试验测试。试验时,锅炉首先按照常规吹灰方式对整个炉膛进行全面吹灰,吹灰结束后开始计时并同时记录炉膛运行参数,直至下一次常规吹灰结束,计时结束。此时立刻投入吹灰优化系统,开始计时并记录运行参数,直至下一次炉膛吹灰结束。在整个试验过程中,保证煤种及发电负荷不发生变化,磨煤机的组合方式不发生变化,避免因煤质或负荷的变化影响试验结果的准确性,记录得到的参数均取平均值进行最终结果运算。

5.2 2种吹灰方式的经济性比较

由于锅炉吹灰过程会对机组热损失有一定影响,所以在实际计算过程中,仅考虑对经济性的影响。在保证吹灰条件相同的情况下,优化吹灰消耗的蒸汽量减少,锅炉排烟温度降低,机组的整体经济性将有所提高。

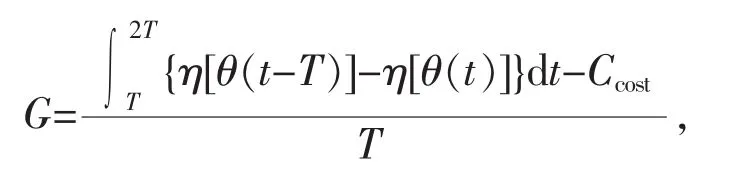

常规吹灰测试时间为48 h,优化吹灰的测试时间为73 h。可见优化吹灰间隔时间较长,即机组运行过程中,长时间处于较清洁的状态。相对于常规吹灰,优化吹灰的排烟温度降低了8.4℃,吹灰的时间间隔T与单位吹灰净收益G之间的关系如下式所示:

式中:η(θ)为锅炉经济性与排烟温度关系的函数;G为单位时间吹灰收益;T为吹灰时间间隔;Ccost为受热面吹灰一次成本。

设排烟温度每降低1℃的收益为42元/℃·h,一次吹灰成本为307元。G随吹灰时间间隔增加先迅速递增后逐渐减小。当T=4.89 h时,Gmax= 69.4元/h;当T=3~7.5 h时,可达到最大收益的90%以上。

优化吹灰的蒸汽耗量比常规吹灰减少了约20%,主要是由于位于尾部烟道的低温过热器及省煤器容易积灰,增加了尾部的吹灰次数。减少蒸汽耗量可以有效减少汽轮机的回热抽汽,提升机组经济性,降低机组煤耗。同时,由于受热面长期处于较为清洁的状态,换热量也随之增加。

利用有效焓降法对发电负荷为500 MW时的能耗进行计算得出,与常规吹灰方式相比,优化吹灰使汽轮机侧煤耗增加0.02 g/kWh,锅炉侧煤耗降低0.98 g/kWh,即优化吹灰带来的效益主要取决于锅炉侧。综合比较,机组可降低煤耗0.96 g/kWh,经济效益巨大。

6 结语

吹灰方案是否合理将直接影响锅炉运行的安全性和经济性,制定切实可行的吹灰方案,意义重大。合理吹灰可以使锅炉受热面相对清洁,降低排烟温度,提高锅炉效率,降低辅机电耗,减少发生运行事故的可能,实现用最小的吹灰成本得到较高的经济效益。本文所介绍的吹灰优化系统,能够根据锅炉灰污程度发出吹灰建议,指导运行人员吹灰;还可以根据锅炉现状,对受热面进行合理分组,吹灰时可以单独启动某个受热面的吹灰,从而大大节约了吹灰蒸汽用量,也降低了吹灰对管壁的损坏程度。

[1]王新,马波,向文国.600 MW机组锅炉对流受热面在线监测研究[J].江苏电机工程,2007,26(5)∶63-65.

[2]李凯,王犇.规范使用锅炉吹灰运行系统的方案[J].内蒙古石油化工,2013(10)∶38-40.

[3]薄荷,白珊,张丽颖.电站锅炉蒸汽吹灰的运行系统优化[J].企业技术开发,2013,32(11)∶83-84.

[4]喻火明,孙宝民,徐鸿,等.锅炉受热面积灰在线监测的研究[J].工程热物理学报,2006,27(3)∶534-536.

[5]沈继忱,孙会凯,邓军峰.基于清洁因子的锅炉对流受热面灰污监测[J].黑龙江电力,2011,33(1)∶5-7.

[6]阎维平,梁秀俊,周健,等.300 MW燃煤电站锅炉积灰结渣计算机在线监测与优化吹灰[J].中国电机工程学报,2000,20(9)∶84-88.

[7]周克毅.锅炉积灰损失与吹灰时间间隔[J].东南大学学报,1994(24)∶57-62.

[8]杨卫娟,周俊虎,刘建忠,等.600 MW机组锅炉吹灰器优化投用分析[J].热力发电,2005(1)∶24-26.

(本文编辑:龚 皓)

Research and Application of Sootblowing Optimization and Control System of Boiler

CAO Qinfeng,CUI Wei

(Zhejiang Zheneng Jiaxing Power Generation Co.,Ltd.,Jiaxing Zhejiang 314201,China)

According to the status quo of sootblowing system in 600 MW unit boilers,this paper proposes a new type of intelligent sootblowing optimization system based on heating surface soot monitoring and elaborates on design idea and field implementation of sootblowing optimization system.By a series of sootblowing tests,accuracy of the monitored boiler data of boilers is checked and the newly established optimization model is corrected.It is proved by actual operation that the sootblowing system can improve slagging condition of boiler heating surface and increase the performance of operation safety and economy of boilers.

boiler sootblowing;heating surface;soot monitoring;cleaning factor

TK223.27

B

1007-1881(2015)04-0035-05

2015-01-23

曹勤峰(1982),男,工程师,从事火电厂锅炉专业相关工作。