基于中心组合设计的主动进气格栅多开度控制模型的建立*

2015-04-12王文玺吴存学干能强蔡渝东

王文玺,吴存学,2,干能强,王 显,李 旭,蔡渝东

(1.中国长安汽车工程研究院,重庆 401120; 2.重庆大学机械工程学院,重庆 400044)

2015211

基于中心组合设计的主动进气格栅多开度控制模型的建立*

王文玺1,吴存学1,2,干能强1,王 显1,李 旭1,蔡渝东1

(1.中国长安汽车工程研究院,重庆 401120; 2.重庆大学机械工程学院,重庆 400044)

本文中对一种基于冷却需求预测进行AGS多开度控制的新方法的研究。首先通过建立发动机舱热管理模型,对发动机散热和冷却需求进行理论分析,提出能满足冷却系统对进风量的实时需求的格栅多开角度控制算法。接着,引入中心组合设计法设计标定方案并采用二次多项式回归方程建立车速-格栅开度-风扇状态的3因素风量预测模型。最后进行实车试验。结果表明,该方法能实时满足整车冷却需求,优化标定方案,有效降低汽车行驶阻力,提升燃油经济性。

主动进气格栅;中心组合设计;控制模型;燃油经济性

前言

日益严峻的环境和能源问题使节能型汽车的产业化刻不容缓。2012年国务院发布的《国家节能与新能源汽车产业发展规划》明确要求到2015年乘用车平均百公里油耗降至6.9L,2020年达到5.0L。

主动进气格栅(active grille system, AGS)是近年来一项新兴的节油技术,它通过在行驶过程中合理控制前进气格栅的开度,调节进入发动机舱冷却风量,降低行驶过程中的内循环阻力,提升整车燃油经济性。另外,主动进气格栅系统还能改善发动机暖机过程中的排放,提升整车驾驶性能,已在国外中高端车型中应用,而国内自主品牌的应用目前仍处于空白。

文献[1]中对格栅全开和全闭2种状态下的汽车空气动力学特性进行了研究,提出了一种2开度的格栅控制算法。文献[2]中对3种格栅状态下的发动机舱热平衡性能和整车驾驶性进行了研究,设计了基于冷却需求、温度控制和热保护的控制模型。文献[3]中提出了一种基于温度模型的格栅开度控制模型。文献[4]中对不同温度和发动机特性下BSFC的性能进行了试验研究,用于AGS边界条件的建立。国内目前尚未有对AGS控制模型研究的相关文献报道。

本文中通过建立发动机舱热管理模型,对发动机散热和冷却需求进行理论分析,引入中心组合设计法设计标定方案,并通过二次多项式回归方程建立车速-格栅开度-风扇状态的3因素风量预测模型和格栅开度Map图,实现对AGS系统的多开度控制,在优化匹配标定方案的同时,通过10种开启角度对冷却风量进行精确控制,提升了整车燃油经济性。

1 不同AGS开度下的风阻优化

汽车在行驶过程中,压力阻力约占总行驶阻力的91%,压力阻力由形状阻力、干扰阻力、内循环阻力和诱导阻力组成。其中,气流流经发动机舱内阻所造成的内循环阻力占整个行驶阻力的约9%[5]。通过减少进入发动机舱的冷却风量,能够明显降低由冷却系通道不规则、各类拐角和障碍使流动方向发生突变所导致的摩擦和动量损失[6]。

以普通乘用车为例,车速为90km/h时,克服行驶阻力所消耗的油耗约占总油耗的25%。车速从90加速到110km/h时,行驶阻力增加约40%,油耗增加约10%~15%[5]。

空气阻力表达式为

FL=0.5ρCdAv2

(1)

式中:FL为空气阻力;ρ为空气密度;Cd为空气阻力系数;A为最大横截面积;v为车速。

空气阻力功率为

PL=FLv

(2)

空气阻力系数Cd计算公式为

(3)

式中:m为整备质量;a1和v1为t1时刻所对应的加速度和车速;a2和v2为t2时刻所对应的加速度和车速。

装有AGS的长安某车型的实际滑行阻力曲线如图1所示。

由图可见:车速20-90km/h区间,AGS全闭状态比全开状态的平均滑行阻力低9.75N;车速90-120km/h区间,AGS全闭状态比AGS全开状态的平均滑行阻力低31.44N。

由式(2)计算可得出AGS全闭状态相对全开状态所降低的风阻功率,见图2。由图可见:在车速大于80km/h后,AGS关闭所降低的风阻功率明显增大;车速为100km/h时,风阻功率约降低2 800W。

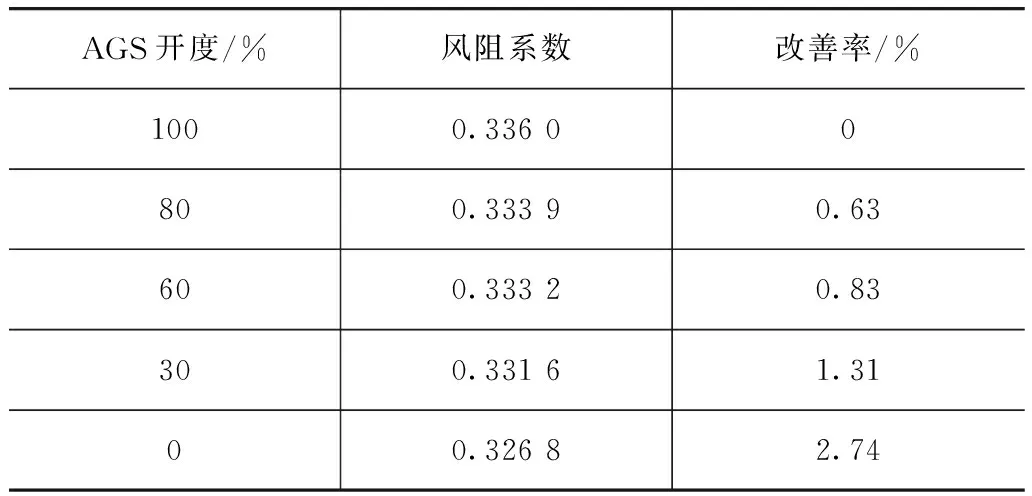

由式(3)计算可得出AGS在不同开度下对应的空气阻力系数,见表1。

表1 不同AGS开度下风阻系数

对整车3D数据进行表面网格划分后计算处理分析结果如图3和图4所示。由图可见:在AGS全闭状态下可明显降低进入发动机舱内的冷却风量和因紊流所产生的气流阻力。

基于CAE分析计算结果可知,AGS全开时,风阻系数约为0.338,全闭时,风阻系数约为0.325,CAE分析结果与表1计算结果相当。

可见安装AGS能降低汽车在行驶过程中(特别是中高速情况下)的行驶阻力,通过合理控制AGS的开度,可在满足整车冷却需求的条件下,提升整车燃油经济性。

2 AGS多开度控制模型

传统汽车前进气格栅的开口面积(GOA)是基于满足最恶劣工况下散热需求对风量要求而设计的。实际工况下,过量的冷却气流动量损失反而会导致内循环阻力上升[7],因此须对GOA进行控制。

2.1 散热需求模型

发动机燃料燃烧放热可分为4个部分:机械做功Pm、发动机散热量Pe、排气带走热量Pex和散热损失余项Pr。

发动机能量守恒方程如下:

Qe=Pm+Pe+Pex+Pr

(4)

式中Qe为燃料燃烧释放热量。

(5)

式中:Mf为燃料质量;Hf为燃料热值。

Pm=neTn/9550

(6)

式中:ne为发动机转速;Tn为发动机输出转矩。

(7)

式中:p为气缸数;D为气缸直径;S为活塞行程;α为修正系数。

Pex=Mexcex(Tex-in-Tex-out)

(8)

式中:Mex为排气质量;cex为排气比热容;Tex-in和Tex-out分别为排气进、出口温度。

发动机散热量Pe通过缸壁传热传递到发动机冷却液中。考虑发动机的热容,忽略发动机表面辐射和对流换热的影响,建立热传递方程。

dTe/dt=(Pe-Pc)/(Mece)

(9)

式中:Pc为冷却液传热量;Te为发动机本体温度;Me为发动机质量;ce为发动机比热容。

2.2 冷却需求模型

行驶中,发动机冷却所需的空气流量Qa由风扇和车速共同确定[9]:

(10)

式中:Qf为风扇提供的空气流量;vra为流过散热器的平均风速;Ar为气流流过散热器通过面积;Tr-in和Tr-out分别为散热器进风侧、出风侧平均温度;ρa为空气密度;ca为空气定压比热容。

Ar由AGS开度θa的二次拟合函数表示:

Ar=f(θa)

(11)

冷却气流阻力系数γ[10]为

(12)

式中:vD为车速;Cpe为出口压力系数;σr为散热器等价压力损失系数;σb为冷却水箱等价压力损失系数;σc为冷凝器等价压力损失系数;σf为散热风扇等价压力损失系数;σp为冷却系管道等价压力损失系数。

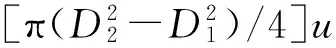

轴流式风扇流量Qf[11]为

(13)

式中:φ为流量系数;D1为轮毂直径;D2为叶轮外径;u为叶轮外圆周速度。

2.3 AGS系统模型

由式(9)可知,当发动机处于热平衡状态时,dTe/dt=0,Pe=Pc,即发动机散热量与冷却液散热量相当。依据式(7)和式(10)~式(13)建立基于车速、发动机转速、转矩、散热器进出风侧温度和风扇转速的AGS开度控制模型。

θa=f(vD,ne,Te,Tr-in,Tr-out,u)

(14)

基于上述过程,采用Simulink建立了AGS多开度控制系统模型,如图5和图6所示。其中,对AGS开度控制的模型如图7所示。

对AGS开度的控制模型由2部分组成:MultiPos_cal用于计算压缩机不工作时,满足冷却需求所需的格栅开度;Veh_AeroDynamic_cal用于计算当车速大于V_critical且压缩机工作时,风阻功率增益最大化所对应的格栅开度。

3 基于中心组合的开度Map图标定

3.1 标定方案与设计

在MultiPos_cal和Veh_AeroDynamic_cal模型中均须建立与车速vD、PWM风扇状态ns(100为全开,0为停止)和格栅开度θa对应的空气流量Qa的Map图(LUT_AirFlow),以用于AGS开度控制模型计算。

其中,vD标定范围为0~200km/h,间隔10km/h,共21个标定点;ns标定范围为0~100%,间隔20%,共6个标定点;θa标定范围为0~100%,间隔10%,共11个标定点。采用传统标定方法共需进行1 386组标定试验。本文中通过引入中心组合设计(CCD)方法[12]进行试验设计,通过二次多项式回归方程建立车速-格栅开度-风扇状态的3因素风量预测模型,实现格栅开度Map图的标定。

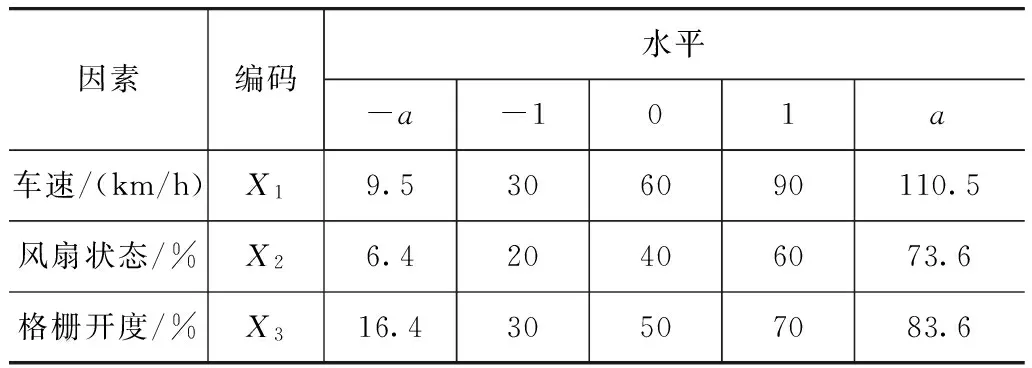

以车速X1、风扇状态X2和格栅开度X3为试验因素,采用Design Expert8.0进行二次回归中心组合试验设计,各因素及水平的试验设计见表2。标定方案及试验结果见表3。

表2 风量因素水平编码表

3.2 回归模型和结果分析

对试验数据进行多项回归拟合,建立基于车速、风扇状态和格栅开度的风量预测回归方程:

Y′= 0.48+0.2366X1+0.1511X2+0.0925X3+

(15)

对回归模型方程进行方差分析,F值为42.8,P值<0.000 1,表明自变量与因变量间有极显著的相关关系,拟合水平良好;对预测模型的拟合度进行检验,回归判定系数R2达到96.289%,体现出回归模型方程与试验数据整体符合程度较高,表明该模型可用于AGS的冷却风量预测。

模型中各因素对风量的影响如图8所示。空气流量随车速、风扇速度和格栅开度的增加而增大,由图8(a)和图8(b)分析可知,车速对空气流量影响显著,在AGS开度控制模型中应优先考虑利用车速满足发动机舱的冷却风量需求。由图8(c)分析可知,在车速较低时,格栅开度对空气流量影响显著,在AGS开度控制模型中当车速低于V_critical时,应优先采用格栅开启角度满足冷却风量需求。

表3 试验设计及结果

4 AGS试验数据分析

基于上述方法,建立AGS多开度控制模型及格栅开度Map图,完成AGS系统软硬件开发后,开展AGS实车性能试验,AGS系统实车装配图如图9所示。

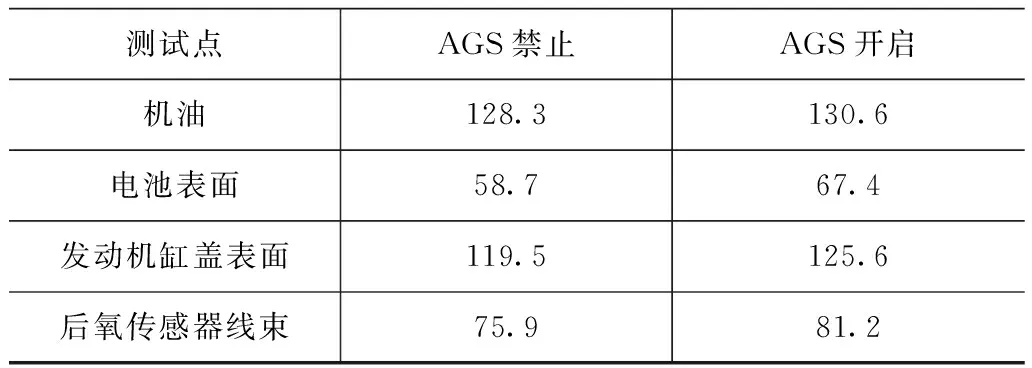

AGS系统应当满足在极限工况下(坡度10%,温度35℃,车速70和120km/h)整车的热管理性能设计标准,同时应提升典型工况下(NEDC)的整车燃油经济性。AGS功能禁止(格栅始终全开)和开启(控制模型正常工作)时热性能试验结果的对比如图10和图11所示。

由图10可见,在极限工况下,AGS功能开启后,散热器进出水温均高于AGS禁止时的水温,平均温度升高1.23℃。发动机舱其它温度见表4。AGS开启后,由于冷却风量的控制,会导致发动机舱各部件的温度整体有所上升,其中对于蓄电池的温度影响较为明显,应充分考虑温度升高后对蓄电池充放电性能的影响,对发电机的输出电压进行电源管理,但总体来看,冷却液和各部件的温度均处于设计要求的最高工作温度范围内。

由图11可见,AGS禁止时,不同车速下恒定的冷却流量为0.53m3/s,AGS开启后,平均冷却流量为0.27m3/s,约降低49%,效果明显。

AGS禁止与开启的经济性能试验数据对比如图12所示。由图可见,AGS开启后,整车滑行阻力降低,燃油的经济性明显提升,在NEDC工况下,实测节油效果约0.1L。

表4 发动机舱部件最高温度 ℃

5 结论

(1) 提出一种基于冷却需求预测进行AGS多开度控制的新方法,建立了整车散热-冷却需求模型和AGS多开度控制模型。对AGS可能影响到的热管理性能和经济性进行试验验证分析。结果表明,本文设计的AGS多开度控制方法能够满足整车热管理性能设计标准,在极限工况下冷却流量优化约49%,典型工况下节油效果约0.1L。该方法可用于对AGS的闭环实时控制,有效提升汽车燃油经济性。

(2) 通过引入中央组合设计方法实现对AGS多开度控制Map图的标定,建立了冷却需求预测模型及车速-开度-风扇状态-风量响应曲面,对显著影响冷却风量的因素进行了理论分析。模型拟合精度较高,结果表明,该方法可用于准确预测冷却需求并改善AGS匹配标定方案。

[1] Charnesky Scott, Fadler Gregory, Lockwood Thomas. Variable and Fixed Airflow for Vehicle Cooling[C]. SAE Paper 2011-01-1340.

[2] Alaa E El-Sharkawy, Joshua C Kamrad, et al. Evaluation of Impact of Active Grille Shutter on Vehicle Thermal Management[C]. SAE Paper 2011-01-1172.

[3] Rashad Mustafa, Mirko Schulze, et al. Improved Energy Management Using Engine Compartment Encapsulation and Grille Shutter Control[C]. SAE Paper 2012-01-1203.

[4] Richard Burke , Chris Brace. The Effects of Engine Thermal Conditions on Performance, Emissions and Fuel Consumption[C]. SAE Paper 2010-01-0802.

[5] Xu Bing, Leffert Michael, et al. Fuel Economy Impact of Grille Opening and Engine Cooling Fan Power on a Mid-Size Sedan[C]. SAE Paper 2013-01-0857.

[6] Hussein Jama, Simon Watkins, et al. Reduced Drag and Adequate Cooling for Passenger Vehicles Using Variable Area Front Air Intakes[C]. SAE Paper 2006-01-0342.

[7] Michael Duoba. Ambient Temperature(20°F,72°F and 95°F)Impact on Fuel and Energy Consumption for Several Conventional Vehicles, Hybrid and Plug-In Hybrid Electric Vehicles and Battery Electric Vehicle[C]. SAE Paper 2013-01-1462.

[8] 12150L编写组.12150L柴油机[M].北京:国防工业出版社,1974.

[9] 刘震涛,尹旭,韩松,等.基于前馈的柴油机冷却液温度控制策略研究[J].内燃机工程,2013,23(4):7-12.

[10] 傅立敏.汽车设计与空气动力学[M].北京:机械工业出版社,2010.

[11] 上官文斌,王益有,吴敏,等.基于无量纲性能曲线的发动机冷却风扇设计方法[J].汽车工程,2010,32(5):455-458.

[12] 任露泉.试验优化设计与分析[M].北京:高等教育出版社,2003.

Modeling of Multi-opening Control for Active InductionGrille Based on Central Composite Design

Wang Wenxi1, Wu Cunxue1,2, Gan Nengqiang1, Wang Xian1, Li Xu1& Cai Yudong1

1.AutomobileEngineeringInstituteofChanganAutomobileCo.,Ltd.,Chongqing401120;2.CollegeofMechanicalEngineering,ChongqingUniversity,Chongqing400044

A new method for multi-opening control of active grille system is studied in this paper based on cooling requirements prediction. Firstly a model for the thermal management of engine compartment is built to theoretically analyze the dissipation and cooling requirements of engine and an algorithm for the multi-opening control of grille, meeting the requirements of cooling system on induction air quantity is proposed. Then the central composite design method is introduced to design calibration scheme and an air quantity prediction model with three factors of vehicle speed, grille opening and fan status is set up by using quadratic polynomial regression equation. Finally real vehicle tests are conducted and the results show that the method proposed can meet the cooling requirements of vehicle in real time, optimize the calibration scheme, effectively reduce the driving resistances and enhance the fuel economy of vehicle.

active induction grille; central composite design; control model; fuel economy

*国家863计划项目(2012AA111902)和重庆市应用开发技术项目(cstc2013yykfC60001)资助。

原稿收到日期为2014年3月24日,修改稿收到日期为2014年6月30日。