8D问题求解法解决变速箱空气滤清调节器失效问题

2015-04-10杨萍

杨萍

(陕西法士特齿轮有限责任公司,西安 710119)

8D问题求解法解决变速箱空气滤清调节器失效问题

杨萍

(陕西法士特齿轮有限责任公司,西安 710119)

介绍了8D问题求解法的特点、应用范围及其实施步骤,并以解决变速箱空气滤清器失效问题的实例阐述8D问题求解法在解决实际问题的应用。

8D;变速箱;空滤器

0 引言

8D问题求解法(8D Problem Solving)又称团队导向问题解决方法,它提供了一套符合逻辑的解决问题的方法。8D工作法最初是福特汽车公司使用的经典的质量改进分析方法,是针对现场产品或过程缺陷及其问题实行系统纠正和预防的方法,目前8D工作法已经在汽车、电子等行业领域中得到了广泛应用,原因在于其解决问题的系统性、根本性和高效性。而且ISO/TSl6949汽车行业质量保证体系的“纠正措施”当中也要求使用8D工作法处理质量问题和顾客投诉,以提高顾客满意度[1]。

1 8D问题求解法的介绍

8D的原名为Eight-Disciplines,就是解决问题的8条基本准则或称8个工作步骤,也可以称为TOPS(Team Oriented Problem Solving)[2]:D1(描述问题);D2(成立多功能小组);D3(制定临时纠正措施);D4(确定并验证根本原因);D5(选择和验证永久性纠正措施);D6(实施永久纠正措施);D7(确定系统预防措施);D8(总结和评定)。但在实际应用中确有9个步骤,即增加D0(征兆紧急反应措施),主要是为了判断此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格、经费等等,这一步是针对问题发生时候的紧急反应。

2 8D问题求解法解决变速箱空气滤清调节器失效问题

2.1 变速箱空气滤清调节器的介绍

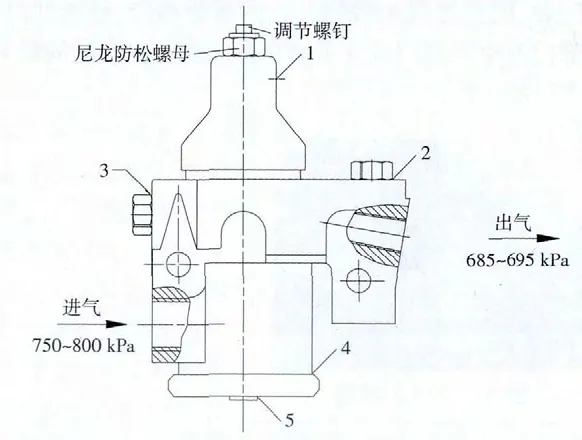

变速箱空气滤清调节器(简称空滤器)的工作原理为压缩空气通过气管经进气口进入空气滤清器,通过过滤器过滤变得清洁后,经阀体内部主副弹簧平衡机构,控制活塞行程位置,从而改变阀口尺寸,使得出气口压力降低至要求工作压力。

图1 空气滤清调节器

空气滤清器通过其NPT3/8接口将来自整车储气筒的气压为0.8~1.0 MPa的压缩空气由通过空气滤清器后由NPT1/8出口调整为0.41~0.44 MPa(低压)、0.67~0.71 MPa(高压),最终为变速箱上其它控制阀提供额定、清洁的稳定气流。

2.2 解决问题的过程

1)D0——征兆紧急反应措施。空滤器是在变速箱中滤清压缩空气,并为其它控制阀提供高低气压的重要部件,功能出现问题将直接影响变速箱整体的性能,属于功能性部件,因此,针对空气滤清器失效问题有必要用8D的方法予以根本解决。

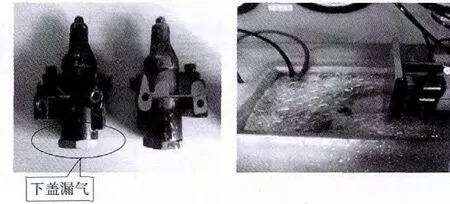

2)D1——问题的描述。在变速箱的装配现场,变速箱下线气密检测时,发现1只空气滤清器当进气口压力为0.8 MPa时,出气口的压力达不到要求的压力,对其进行水密试验,发现下盖结合面处有大量泡沫出现,说明此处出现严重泄漏。拆下此空气滤清器,在综合气密试验台进一步检测其性能,当进气口接入0.8 MPa的压缩空气时,在各结合面刷起泡剂,发现下盖结合处有明显气泡出现。

图2 下盖漏气

3)D2——成立多功能小组。由于此质量问题为功能性问题,因此按照8D的要求,由质管部门、技术部门、采购部门及生产部门成立了多功能小组,针对此问题开展全方位的工作。

4)D3——制 定 临时纠正措施:a.对故障件外观检测,下盖部位未见裂纹,气孔等影响密封性的缺陷;b.检查下盖部位的连接,未见松动等影响气密的缺陷;c.检查各运动零件,运动灵活;d.拆开下盖后,内部未发现有水或其他异物进入腔体;e.检查各相关部件,发现下盖内的密封圈已经破损,其余零件均完好;f.更换完好的密封圈安装到位后,检测成品的出口气压和结合部位的密封性,均满足使用要求,未出现漏气现象。

针对找出的问题点,制定临时解决措施:a.组织供应商将公司现场及库存产品全部围堵,并做好标识,返回供应商;b.对于返回产品及库存产品全部进行成品气密检测,对于不符合要求的产品更换密封圈后再进行测试。c.将重新检测完成的产品做好标识再发到装配现场,以便后续跟踪效果。

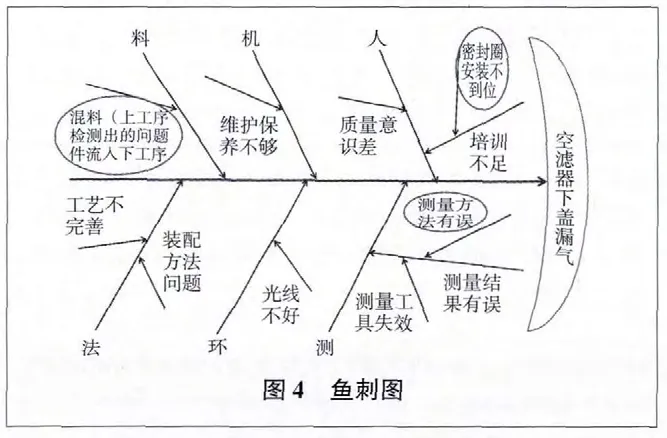

5)D4——分析问题的根本原因。按照全面质量管理理论的六个主要因素,从“人、机、料、法、环、测”的环节对产品制造过程进行全面分析,做出鱼刺图(图4)。

图3 更换密封圈

从图中可以发现以下三方面问题直接导致此次质量问题的发生:a.密封圈安装不到位(未到螺纹根部),旋紧时螺纹划破、切断密封圈;b.下盖密封检测时检测出的问题件未得到有效隔离,导致问题零件流入下工序;c.成品检测时没有对各接合面进行气密检测。

6)D5、D6——制定和验证永久纠正措施,实施永久纠正措施。根据导致问题发生的根本原因,制定如下四个永久纠正措施:a.在装配作业指导书明确密封圈的安装要求,对操作者进行培训,确保密封圈安装到位,防止其破裂;b.下盖密封检测工位设置不合格处置点检卡,对检测出的不合格零件有效隔离,当班发现的不合格品必须当班处理完毕,防止不合格产品流入下工序;c.完善成品检验作业指导书,成品检测要求由原来的控制进气口的气压值检测出气口的气压值改为控制进气口的气压值,检测出气口的气压值,同时检查各个结合面(图1中1、2、3、4、5处)的密封性;d.增加新的综合检测试验台。

图5 综合检测试验台

实施上述措施后,在变速箱装配现场再未出现类似问题,问题得到根本解决。

7)D7——确定系统预防措施。对系列产品进行排查,防止此类问题在同类产品及类似产品再次出现。

8)D8——总结和评定。小组对于改进过程及措施、效果形成8D报告,并且以会议的形式向相关部门进行汇报。改进取得了预期的效果。

3 结语

8D方法就是要建立一个体系,让整个团队共享信息,努力达成目标。8D本身不提供成功解决问题的方法或途径,但它是解决问题的一个很有用的工具;亦适用于过程能力指数低于其应有值时有关问题的解决;面对顾客投诉及重大不良时,提供解决问题的方法。

[1]吕宁彩,周志光.8D方法应用于产品质量持续改进——上柴股份案例[J].上海质量,2009(1):52-55.

[2]罗庆君,郭祥,郑永波.8D工作法在汽车玻璃钢零部件质量改进中的应用案例[C]//第十八届玻璃钢/复合材料学术年会论文集.2010.

(编辑 黄 荻)

TH132.41

B

1002-2333(2015)07-0215-02

杨萍(1976—),女,工程师,从事检验技术工作。

2015-05-13