旋流萃取分离技术处理石化电脱盐废水

2015-04-10陈永强龚小芝

陈永强,龚小芝,陈 发

(1. 中国石化 西安石化分公司,陕西 西安 710086;2. 中国石化 北京化工研究院环保所,北京 100013)

旋流萃取分离技术处理石化电脱盐废水

陈永强1,龚小芝2,陈 发1

(1. 中国石化 西安石化分公司,陕西 西安 710086;2. 中国石化 北京化工研究院环保所,北京 100013)

采用旋流萃取分离技术处理某炼油厂常减压装置电脱盐废水(初始废水含油量约为5000 mg/L),优化了废水除油的工艺条件。试验结果表明,废水除油的最佳工艺条件为:旋流萃取分离机中心转子的转速960 r/ min、废水流量2000 L/h、废水温度80 ℃。废水经旋流萃取分离后,废水的含油量小于200 mg/L,废水除油效果较好;分离后油相的含水量约为0.1%(w),盐质量浓度小于20 mg/L,可回注到常减压装置原料罐循环利用。对于2 Mt/a的常减压装置,采用旋流萃取分离技术后,每年可减少支出100.4万元。

旋流萃取;常减压装置;电脱盐废水;除油

原油劣质化造成国内多数炼油企业的常减压装置电脱盐废水中含油量超标[1],显著增加了炼油厂废水的处理难度。中国石化西安石化分公司炼油厂所炼原油品质较差,常减压装置电脱盐废水的含油量长期超标,形成大量难以处理的重质污油。经调研,旋流萃取分离技术在废水除油方面具有良好的效果[2-6]。

本工作采用旋流萃取分离技术处理西安石化分公司炼油厂常减压装置电脱盐废水,优化了废水除油的工艺条件,以期解决常减压装置电脱盐废水含油量超标的问题。

1 试验部分

1.1 废水水质

试验废水为常减压装置电脱盐废水,废水的含油量波动很大,从几十mg/L至几万mg/L。

1.2 试验设备及试验方法

HL/E-350型旋流萃取机:华东理工大学化工机械研究所。

电脱盐废水经换热器降温至50~90 ℃。将一定流量的电脱盐废水与少量轻油分别从重相进口和轻相进口引入旋流萃取机后混合。旋流萃取机中心转子在一定转速下高速旋转,两相液体受到强大的离心作用被分成两层:重相脱盐水被甩向转子的内壁,轻相油被迫挤向转子中间部分。电脱盐废水被分离为油相和含盐废水,油相从旋流萃取机的轻相出口排出,含盐废水从重相出口排出。

1.3 分析方法

采用GB/T260—1977方法测定油相中的含水量[7];采用GB/T16488—1996方法测定废水中的含油量[8]。

2 结果与讨论

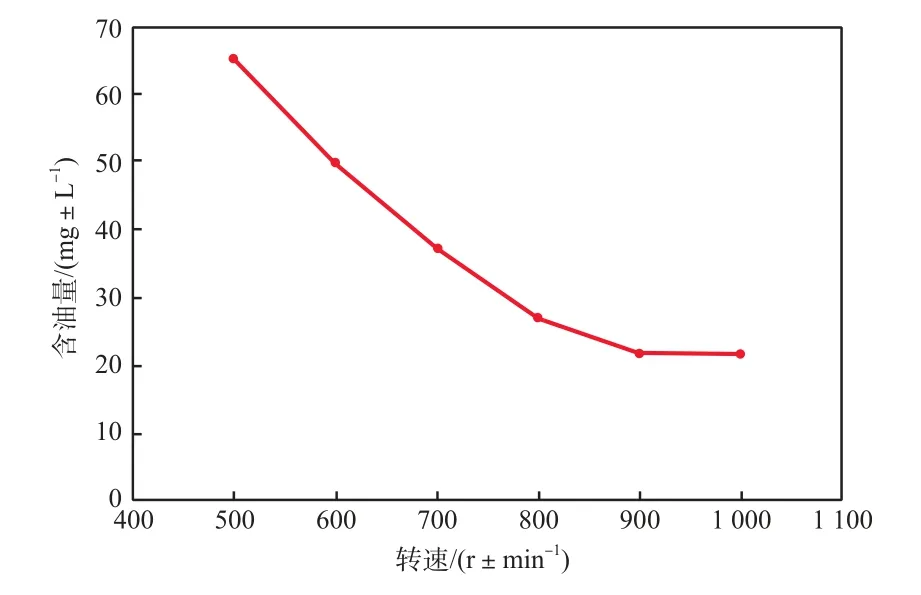

2.1 转速对处理后废水含油量的影响

在初始废水含油量约为5000 mg/L、废水流量为2000 L/h、废水温度为80 ℃的条件下,转速对处理后废水含油量的影响见图1。由图1可见:随转速的提高,处理后废水含油量逐渐降低;当转速提高到一定程度后,废水含油量下降趋势减缓。因此,选择转速为900 r/min较适宜。

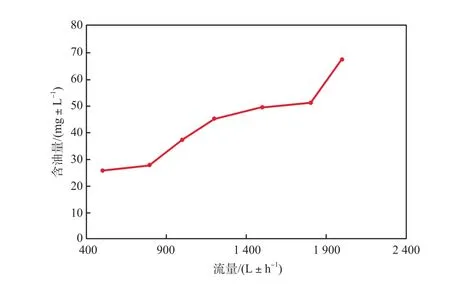

2.2 废水流量对处理后废水含油量的影响

图1 转速对处理后废水含油量的影响

在初始废水含油量约为5000 mg/L、转速为900 r/min、废水温度为80 ℃的条件下,废水流量对处理后废水含油量的影响见图2。由图2可见:随废水流量的增大,处理后废水含油量逐渐增加;当废水流量为2000 L/h时,处理后废水含油量为68 mg/ L,油水分离效果仍然较好。为保证旋流萃取机较高的工作效率,选择废水流量为2000 L/h较适宜。

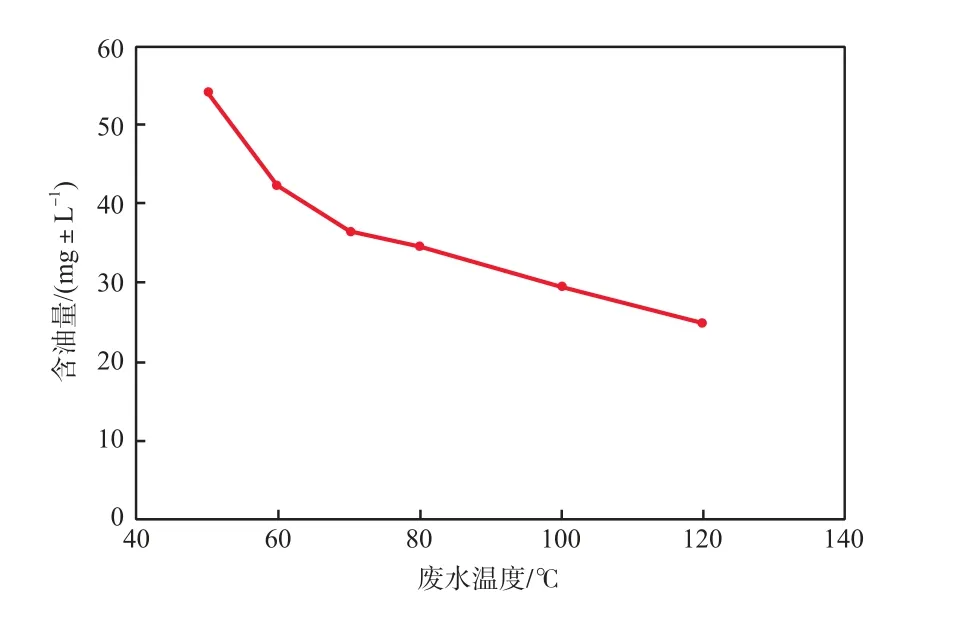

2.3 废水温度对处理后废水含油量的影响

图2 废水流量对处理后废水含油量的影响

在初始废水含油量约为5000 mg/L、废水流量为2000 L/h、转速为900 r/min的条件下,废水温度对处理后废水含油量的影响见图3。由图3可见,随废水温度的升高,处理后废水含油量逐渐下降。因为废水温度的升高会改变油水两相的密度差,使油和水的黏度均 降低,油黏度的降低使分离效果增强,但废水温度过高对设备的损耗较大。综合考虑,选择废水温度为80 ℃较适宜。

2.4 分离效果

图3 废水温度对处理后废水含油量的影响

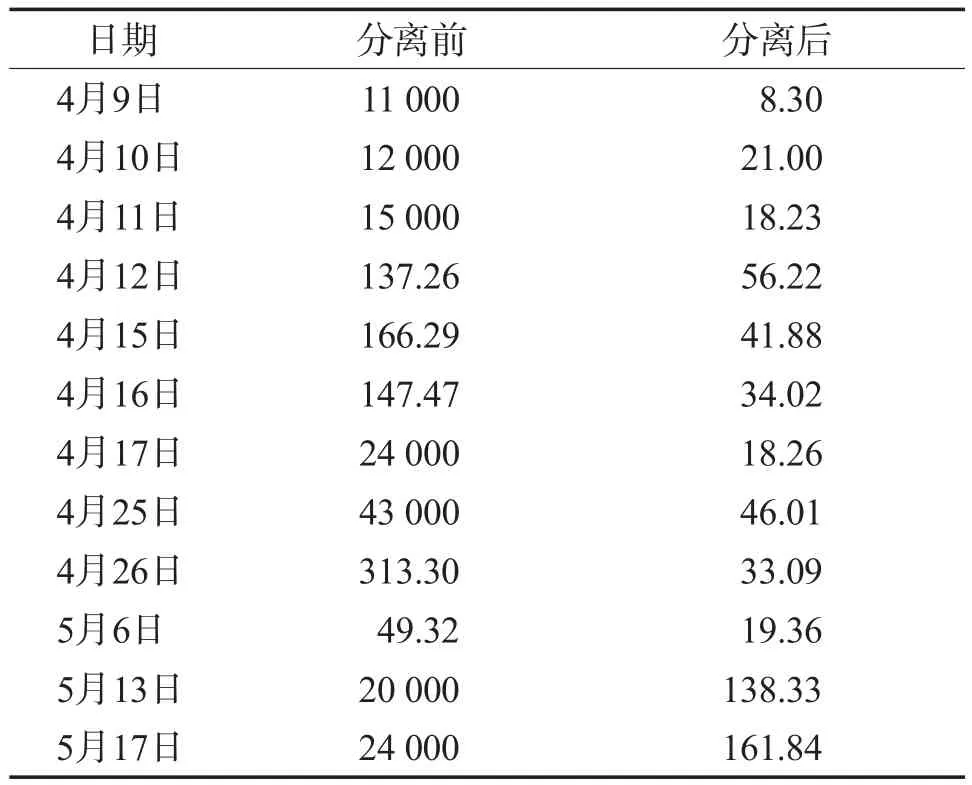

旋流萃取分离前后废水的含油量见表1。由表1可见,经过旋流萃取分离后,废水的含油量均小于200 mg/L,废水除油效果较好。

表1 旋流萃取分离前后废水的含油量 mg/L

旋流萃取分离后的油相含水量约为0.1%(w),盐质量浓度小于20 mg/L,可回注到常减压装置原料罐循环利用。

3 技术经济分析

以2 Mt/a常减压装置为例,电脱盐废水水量为12 t/h,需要1台25 t/h的旋流萃取分离机。旋流萃取分离机每小时耗电20 kW,每度电按0.6元计,每年开工8000 h,则每年用电费9.6万元。旋流萃取分离机投资约200万元,按照20年折旧,则每年折旧费为10万元。

原常减压装置电脱盐废水储存、输送及处理需要支出125 万元/a。采用旋流萃取分离机后,每年可减少废水处理费用支出100.4万元。

4 结论

a)采用旋流萃取分离机处理某炼油厂常减压装置电脱盐废水的最佳工艺条件为:旋流萃取分离机中心转子的转速900 r/min,废水流量2000 L/h,废水温度80 ℃。

b)经旋流萃取分离后,废水的含油量小于200 mg/L,废水除油效果较好;分离后的油相含水量约为0.1%(w),盐质量浓度小于20 mg/L,可回注到常减压装置原料罐循环利用。

c)对于2 Mt/a的常减压装置,采用旋流萃取分离机后,每年可减少废水处理费用支出100.4万元。

[1] 刘艺. 原油劣质化对高速电脱盐的影响与对策[J]. 石油石化节能与减排,2013,3(1):15 - 21.

[2] 韩莉. 应用旋流萃取技术处理电脱盐污水中试研究[J]. 齐鲁石油化工,2013,41(4):265 - 268.

[3] 刘丽军,赵兴龙,王丹. 旋流分离技术在炼油污水处理中的应用分析[J]. 石油化工安全环保技术,2010,26(2):55 - 59.

[4] 樊玉新,魏新春,胡新玉,等. 风城油田超稠油污水旋流分离技术[J]. 新疆石油地质,2014,35(6) :713 - 717.

[5] 袁惠新,刘婧,李中. 旋流式离心萃取器分析[J]. 有色金属,2008,36(3): 8 - 10.

[6] 张頔,袁惠新,李中,等. 一种新型旋流萃取器的研究[J]. 流体机械,2008,36(11):8 - 10.

[7] 石油化工科学研究院综合研究所. GB/T 260—1977 石油产品水分测定法[S]. 北京:中国标准出版社,1988.

[8] 中国石油化工总公司环境监测总站. GB/T 16488—1996 水质 石油类和动植物油的测定 红外光谱法[S]. 北京:中国标准出版社,1996.

(编辑 祖国红)

一种可回收型TiO2光催化剂的制备方法

该专利涉及一种可回收型TiO2光催化剂的制备方法。具体步骤如下:以TiO2粉末为活性组分并配成浆液,以发泡陶瓷板为载体,采用喷雾涂覆的方法使TiO2活性组分浆液均匀涂覆于载体表面,再经焙烧处理后制得催化剂。该催化剂的载体为一种厚20~30 mm、表面均匀分布孔径为2~3 mm孔的发泡陶瓷板。该专利方法操作简单,所得TiO2光催化剂具有高透光性,催化性能优异,且便于回收,不易造成二次污染。/CN 104437448 A,2015-03-25

处理硝基苯酚废水的光催化剂的制备方法和应用

该专利涉及一种处理硝基苯酚废水的光催化剂的制备方法和应用。该专利通过对ZSM-5分子筛进行改性,扩大分子筛的孔径,提供更多的介孔,增加比表面积和孔体积,制备出具有二次介孔的分子筛(ZSM5)。通过溶胶-凝胶法合成纳米TiO2,将其负载于ZSM5上制备出性能良好的复合型催化剂。同时为了解决单独的TiO2氧化能力不强的问题,加入过硫酸盐,使其在UV激发下产生硫酸根自由基协同·OH发挥出更强的氧化能力。该专利催化剂与硫酸根自由基的高级氧化作用相结合,提高了光催化反应效率,减少了处理成本,可重复使用。/CN 104399516 A,2015-03-11

一种烟气联合碱性材料对赤泥脱碱的方法

该专利涉及一种烟气联合碱性材料对赤泥脱碱的方法。具体步骤如下:将拜尔法赤泥研磨粉碎,过200目筛后与水混合,形成固液混合物,赤泥与水的质量比为1∶(3~10),加入一定量的碱性材料(电石渣或石灰)进行反应,反应温度为60~100 ℃,反应时间为1~2 h;反应后向上述固液混合物中通入模拟烟气进行酸化反应,通入CO2流量为0.2~1 L/min,SO2流量为20~60 mL/min,反应温度为60~80 ℃,反应时间为1~2 h;反应结束后对得到的固液混合物进行抽滤分离,分离处理后的残渣可用于回收铝、铁或作为建材原料使用。/ CN 104445844 A,2015-03-11

Treatment of Petrochemical Electro-Desalination Wastewater by Swirl Extraction

Chen Yongqiang1,Gong Xiaozhi2,Chen Fa1

(1. SINOPEC Xi’an Petrochemical Company,Xi’an Shannxi 710086,China;2. Enviromental Protection Research Institute,SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The electro-desalination wastewater (with 5000 mg/L of initial oil content) from the crude oil unit of a ref i nery was treated by swirl extraction technology. The optimum process conditions for oil removal are as follows:rotating speed 960 r/min,wastewater fl ow 2000 L/h,wastewater temperature 80 ℃. After swirl extraction,the oil content of the wastewater is less than 200 mg/L. The separated oil with 0.1% (w) of water content and below 20 mg/L of salt mass concentration can be recycled to the head tank. The cost for wastewater treatment will be reduced by 1.004×106yuan per year for a 2 Mt/a crude oil unit.

swirl extraction;crude oil unit;electro-desalination;oil removal

X703

A

1006 - 1878(2015)03 - 0297 - 03

2015 - 01 - 22;

2015 - 03 - 05。

陈永强(1965—),男,陕西省西安市人,大学,工程师,电话 029 - 84320258,电邮 chenyq.xash@sinopec.com。