MasterCam 四轴程序输出与HNC210B 系统的适应性研究

2015-04-08詹华西李艳华

江 洁 詹华西 李艳华

(武汉职业技术学院,湖北 武汉 430073)

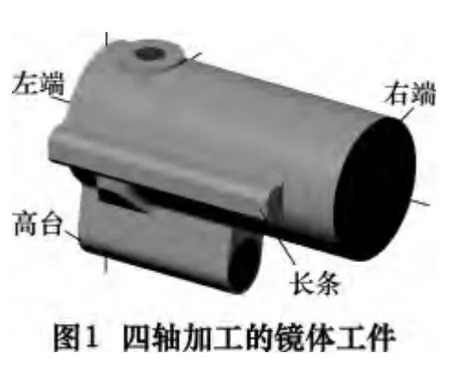

笔者用MasterCam 对图1 所示镜体工件编制了四轴加工的刀路[1],生成NC 程序后在VERICUT 仿真软件的缺省设置下通过了仿真验证,但在使用HNC210B系统的四轴机床中进行加工试切时,却发生了异常走刀的过切现象。在不改变刀路的情况下简单地修改CAM 软件的四轴后置或者重设机床四轴处理参数,却发现有不同的过切现象产生。是CAM 软件后置算法还是机床系统的四轴处理算法有问题?能不能在VERICUT 仿真中模拟到这些过切结果?能否在这几者之间找到一个相对合理的设置,让MasterCam 软件输出的四轴NC 程序能在HNC210B 系统下实现无异常的加工呢?为此,笔者以该镜体工件加工为载体,多次修改CAM 四轴后置和机床四轴参数,同时也通过更改VERICUT 多轴仿真软件的设置,呈现了各种过切现象,进行了MasterCam 四轴后置与HNC210B 系统的适应性研究。

1 各系统环境中影响旋转轴加工的主要参数解析

1.1 HNC210B 旋转轴参数设置对加工的影响

在HNC-210B 机床系统中,主要有以下两个影响旋转轴运动功能的参数设置[2]:

(1)旋转轴的循环功能:用以避免旋转轴的坐标溢出。此功能当系统中参数P1005=1 时开启,P1005=0 时关闭。

(2)最短路径选择:当系统中参数P1006=1 时选择最短路径,P1006=0 时不选择最短路径。此最短路径的选择只有在循环功能开启后才有效。

当旋转轴的循环功能有效时,对于增量编程的指令,刀具移动指令中指定的度数;对于绝对值指令,CNC 对其处理过程为:

(1)将编程的指令坐标用一转的度数进行舍入,即将坐标值转换到0°~360°,屏幕上旋转轴的坐标变化不会超出360°。

(2)如果没有设定选择最短路径,刀具的移动方向根据转换后的目标位置与当前位置的关系来确定:目标位置小于当前位置时,向负方向移动;目标位置大于当前位置时,向正方向移动。

(3)如果已设定选择最短路径,刀具沿最短路径方向移动到目标位置。

1.2 MasterCam 四轴后置对NC 程序输出的影响

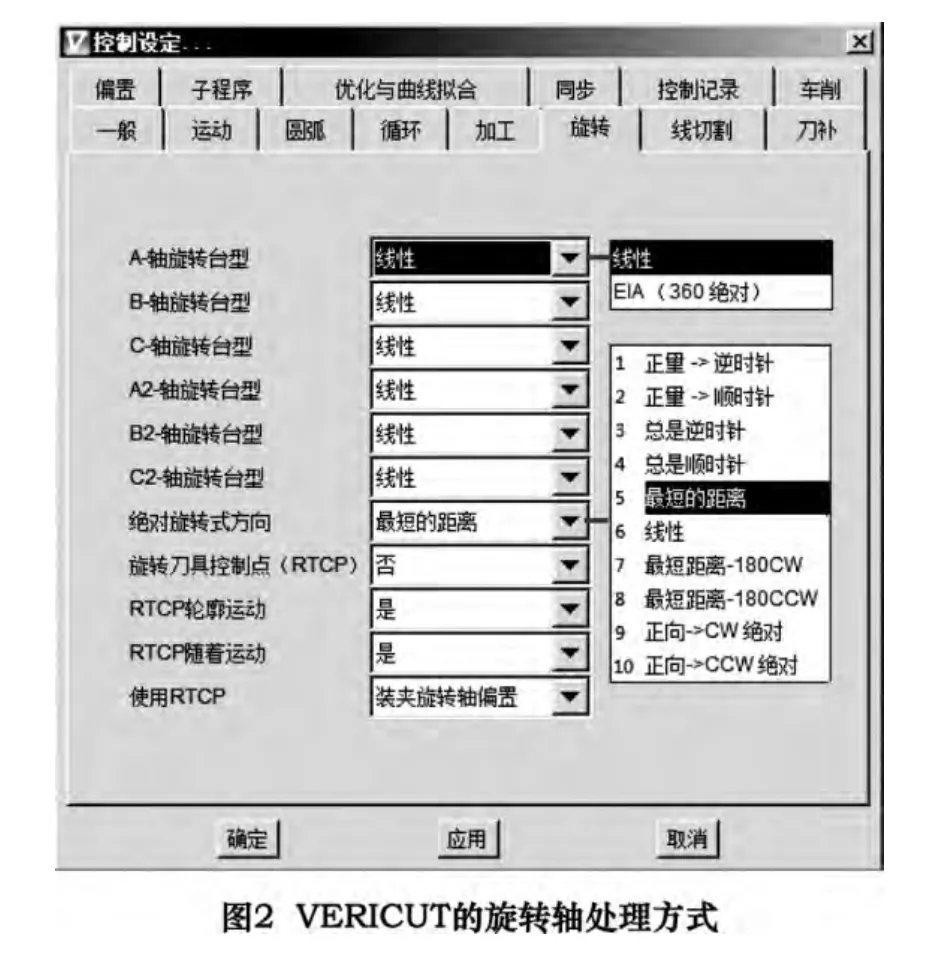

在MasterCam 四轴后置中主要有如下与四轴相关参数设置会影响到NC 程序输出的结果:

以上是按附加A 轴立式加工中心并以逆时针为正旋向输出NC 程序的默认设置,若所用机床系统要求旋转角度数据不超过360 ゜时,应设置参数ctol=360;改变mi2 即可获得G90 绝对坐标数据或G91 增量坐标数据的NC 程序输出。

1.3 VERICUT 旋转轴设置对仿真结果的影响

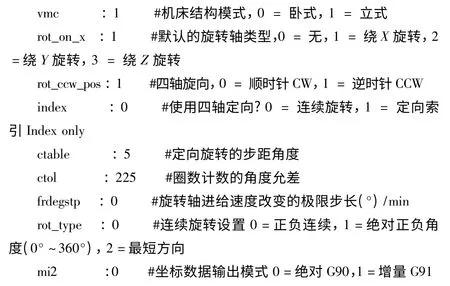

VERICUT 是基于NC 程序验证的第三方仿真检查软件,能很大程度上对CAM 输出的NC 程序的合理性进行判定[3]。在VERICUT 多轴仿真软件中,关于系统控制的四轴旋转相关设置主要有转台模拟解读类型(参照线性轴插补或限定EIA360 旋转)与旋转轴路径处理方式(顺逆旋向及最短距离等),如图2 所示,缺省的设置为参照线性插补的解读和最短距离处理方式。经粗略的仿真检查可知,对由CAM 以增量G91方式输出的镜体工件四轴加工NC 程序按线性插补解读时,无论路径以哪种处理方式,均无过切碰撞产生,仿真检查无异常,但以绝对G90 方式输出的NC 程序按限定EIA360°旋转解读时,不同的路径处理方式会得到不同的仿真结果,且其异常的结果与机床实际切削加工存在着相似性。

2 不同设置下仿真与机床试切的实践及结果分析

2.1 不同设置的实践结果

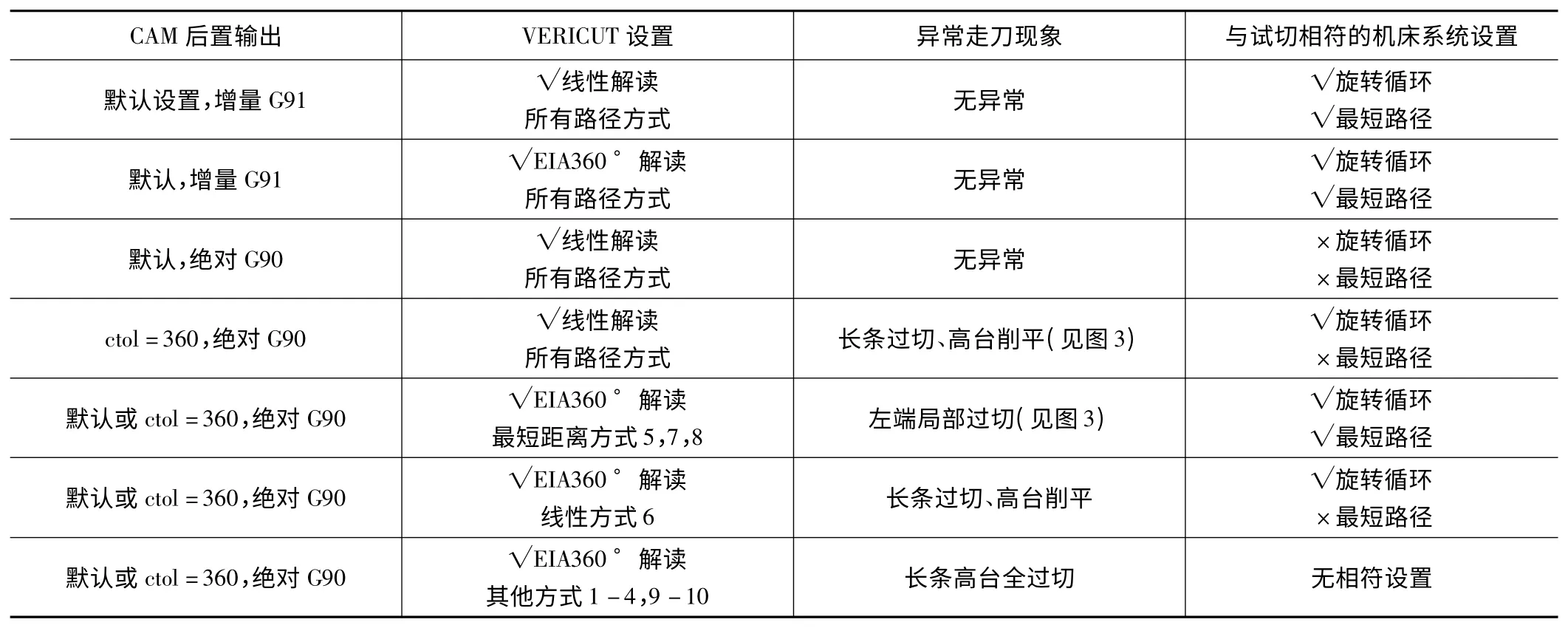

针对以上各种参数设置对加工结果可能产生的影响,笔者以绝对G90 和增量G91 输出的两种NC 程序格式,分别进行了不同参数设置的VERICUT 仿真及机床试切,其结果如表1 所示。

表1 不同参数环境设置时仿真及机床试切结果比较

2.2 异常走刀的原因分析

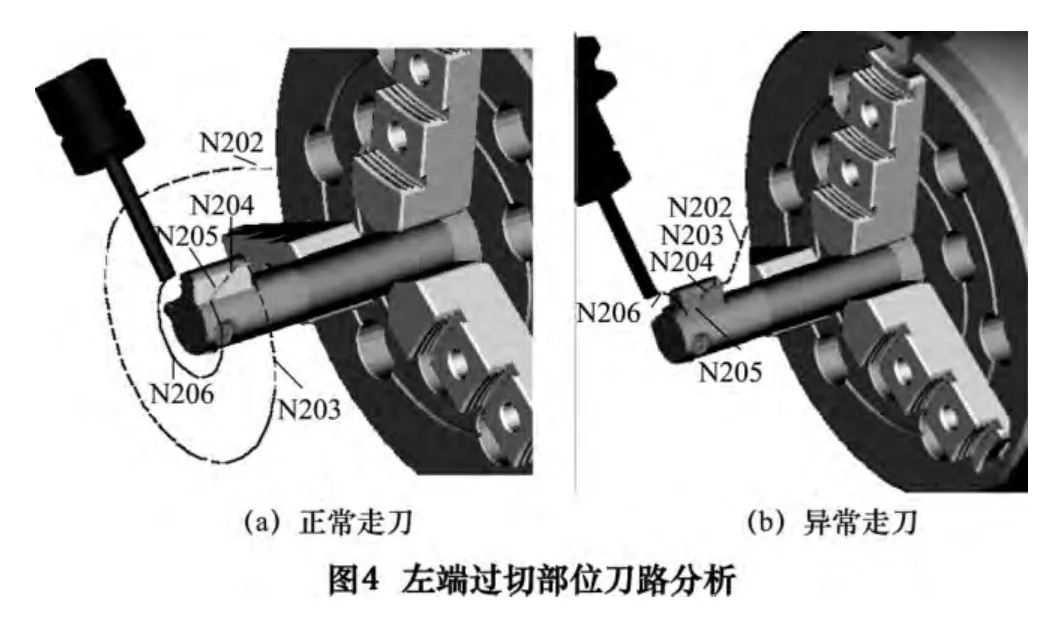

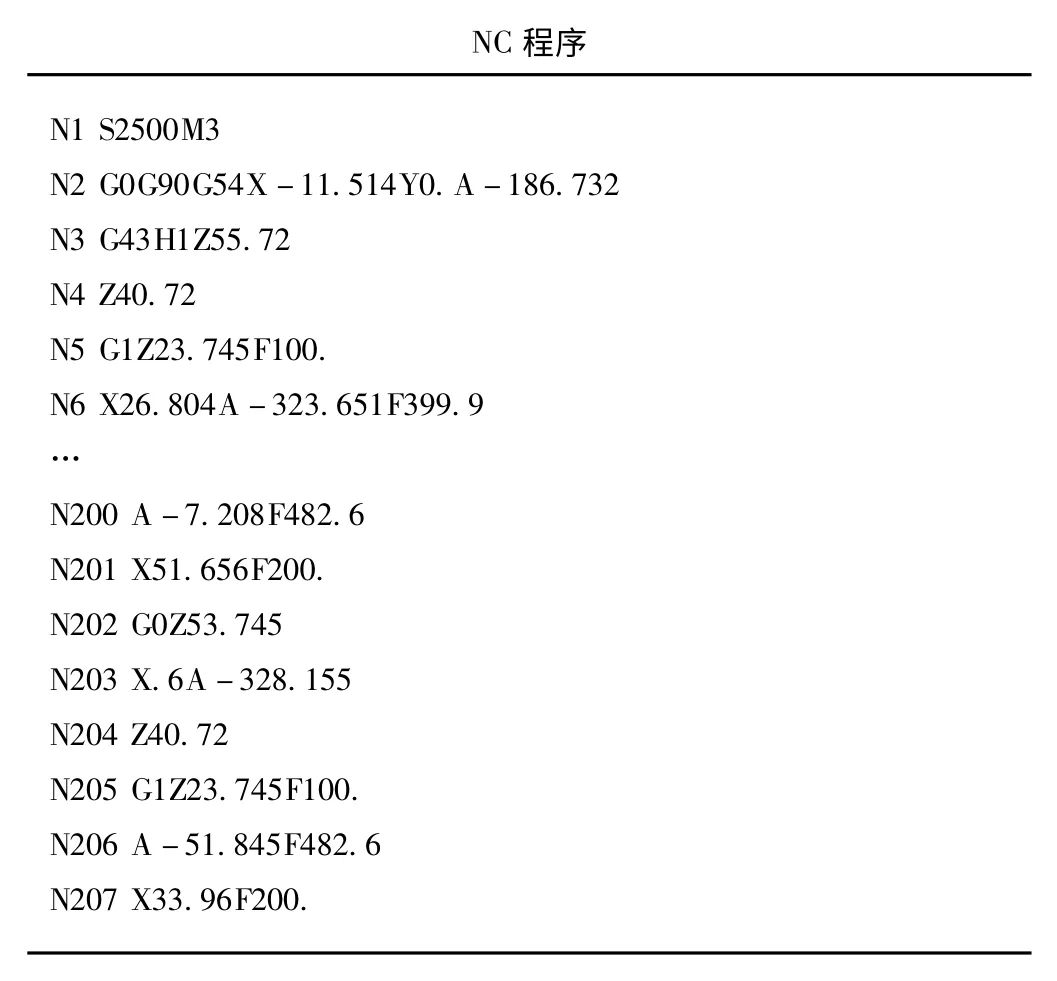

根据不同设置呈现的实践结果可知,出现异常走刀导致过切的现象主要是“左端局部过切”以及“长条过切、高台削平”,长条高台全过切的现象虽然在VERICUT 中有呈现,但在机床实际加工中并未发生。由于加工中有过切现象发生,就必须查找异常走刀产生的原因。通过仔细观察机床试切时过切部位的实际走刀过程,结合VERICUT 的程序复查功能,对过切原因做如下分析:以G90 绝对坐标编制的工件左端过切部位加工的部分NC 程序如表2 所示,VERICUT 仿真时正常走刀对应的刀路轨迹见图4a 所示。

表中N202~N206 是第一层行切完成提刀后回到环切精修起始位置再下刀并开始进行第1 条环切轨迹加工的程序,从仿真的刀路轨迹看,这条环切轨迹应是从绝对角度A-328.155 到A-51.845 的大回转角度的切削,用增量G91 编程输出时NC 程序是进行A276.31 的逆时针旋转,然而,以机床系统旋转轴循环及最短路径的算法,它是先将A-328.155 舍入换算为31.845,将A-51.845 换算成308.155,依照最短路径的走刀将是顺时针转过A-83.69,因此就造成了图4(b)所示的“左端局部过切”的加工结果。

表2 镜体工件左端过切部位的NC 程序

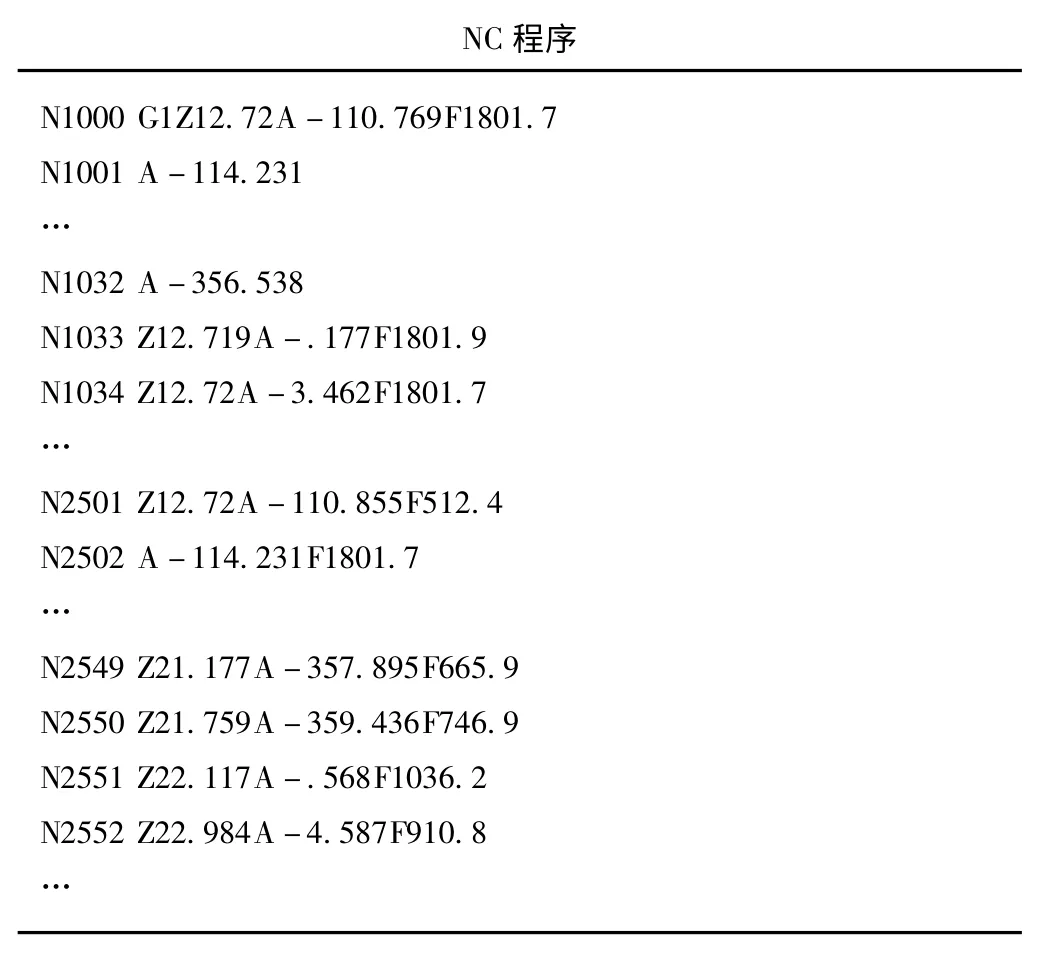

关闭最短路径选择功能虽然能纠正这一部位的过切现象,但可能会影响到其他切削部位的正常走刀,“长条过切、高台削平”就是关闭最短路径选择功能后所造成的结果。表3 所示是长条过切、高台削平的部分NC 程序,走刀分析如图5 所示。

表3 镜体工件长条右端过切、高台削平的部分NC 程序

表2 中N1000~N1034 是在右端以旋转四轴刀路方式完成长条两侧表面切削后继续沿A 负向切削至A-356.538,正常走刀时应是继续沿负向以短路径越过A 轴0°至A-0.177 再到A-3.462,但在最短路径选择功能无效的情况下,因A-0.177>A-356.538,按照机床走刀算法,就变成了沿正向走一大圈的走刀,由此就将已加工的长条部分切掉了,如图5a 所示。当加工至柱面上同时具有长条和高台部位时,从N2501~N2551 是从长条后侧开始沿负向切削柱面至高台的前侧,然后继续沿A 负向切削高台侧壁至高台顶部弧面中段的A-359.436 处,正常走刀时应顺势跨越A 轴0°至A-0.568,但同样因最短路径无效的走刀算法,导致实际走刀变成从A-359.436 到A-0.568 沿正向做大圆弧切削,由于N2550 程序段尚未到达高台弧面顶部,这一走刀就导致了高台弧顶被削平的现象,如图5b 所示。

3 四轴后置输出对HNC210B 系统的适应性

根据以上程序仿真调试与加工试切的实践研究及其对异常走刀的成因分析,针对Mastercam 四轴程序输出设置与HNC210B 系统的适应性,可以给出如下结论:

(1)在Mastercam 中选择以增量G91 坐标数据输出方式生成NC 程序,则在机床端不需要关闭旋转循环及最短路径选择功能即可得到与预期刀路相符的加工结果,这与VERICUT 仿真中所有设置方式都无异常的结论高度一致。

(2)当在Mastercam 中选择以绝对G90 坐标数据输出方式生成NC 程序且对A 轴数据不做±360°限制时,在机床端必须关闭旋转循环功能(同时其最短路径选择功能亦无效),方可得到与预期刀路相符的加工结果,不关闭旋转循环或单独关闭最短路径功能都将可能出现异常走刀的过切现象。

(3)若CAM 输出时已对A 轴数据进行过不超出±360°的限制,相当于在正角度值计算上取代了机床旋转循环功能,但由于其在负角度值计算上依然遵循旋转循环的处理算法,若不关闭机床端的旋转循环及最短路径选择功能,仍有可能出现异常走刀过切的可能性。若能在CAM 四轴连续走刀的刀路设计上令其始终往正角度递增方向输出程序,在不关闭机床旋转循环及最短路径选择功能的情况下,才可得到与预期刀路相符的加工结果。

4 结语

笔者以上对Mastercam 四轴程序输出设置与HNC210B 系统的适应性研究是以镜体零件四轴加工为例进行的,虽不能全面囊括所有四轴加工的实际情况,但也相对集中地呈现出了CAM 四轴程序输出与机床系统对四轴控制方式不匹配而可能发生的错误,且这些错误基本都能借助VERICUT 仿真呈现出来,只是需要应用者多加探索以积累经验,做好前期的调试与检查以提升工作效能。

[1]江洁,詹华西.基于MasterCam 的镜体零件四轴粗精加工的实现[J].CAD/CAM 与制造业信息化,2014(3):79-81.

[2]华中数控.HNC-210 数控系统操作说明书[Z].武汉:华中数控股份有限公司,2012.

[3]陈波,赵福令.基于VERICUT 的数控加工过程仿真技术[J].机械设计与制造,2006(6):59-61.