基于强化燃烧的大型循环流化床机组控制系统故障分析及处理方法

2015-04-01曾振任

曾振任

(广东粤电云浮发电厂有限公司,广东 云浮527328)

0 引言

某电厂2×300 MW机组工程锅炉、汽轮机、汽轮发电机的生产厂商均为上海电气集团股份有限公司。其中,锅炉为亚临界参数自然循环单汽包循环流化床锅炉,单炉膛,绝热式旋风分离器,无外置床。分散控制系统采用北京国电智深控制技术有限公司生产的DEPF-NT分散控制系统。

#6机组刚刚投产不久由于运行人员经验不足和协调控制逻辑不完善,导致发生了一次非计划停机事故,暴露了控制逻辑不完善问题。

1 事故经过和过程分析

1.1 跳机前,负荷不能降,汽压偏大的过程

(1)基本过程:投高加—干扰主汽压低—负荷偏低—锅炉主控上调—总煤量增加—高加投完—主汽压猛升—负荷偏高—降负荷失败。

(2)详细过程:由历史曲线可知,16:42负荷设定值300.9 MW,目标值301.0 MW,实际值301.2 MW,主汽压力15.53 MPa。开始投入高加运行。投抽汽逆止阀后抽汽电动开始开启,汽压偏差开始增大。由于汽压的影响,实发功率开始波动,并偏低。锅炉主控、汽机主控自动控制开始向上调,煤量增加。至17:05,汽压偏差到1.28 MPa。实发功率289.4 MW,设定值为300.9 MW,两者偏差11.5 MW。由于负荷偏差大,汽压偏差大,锅炉主控、汽机主控继续增加。至17:08,锅炉主控为168.4 t/h(锅炉主控的输出量以煤量为单位)、汽机主控为330.7 MW。总煤量为164 t。17:08,这个时候高加也逐渐投完。汽压也有所回升,实发负荷偏差逐渐减小,锅炉主控开始向下微调,从168 t到163 t。17:14,高加基本投完,汽压向上升,实发负荷开始回升。17:15,高加投完。汽压增加过快,实发负荷开始比负荷设定值高。锅炉主控、汽机主控下调至(160.6 t、317 MW)。17:17,负荷目标值设为290 MW。锅炉主控、汽机主控迅速下调以响应负荷的要求。由于汽机主控下调,关小调门,汽压猛增,开始偏大。实发负荷也由于汽压压力大无法下降。锅炉主控降至144 t/h,开始微调。

1.2 跳机过程

(1)基本过程:负荷不能降—汽机主控下调—汽压猛升—设大负荷目标值300 MW—汽压偏差大—负荷设定值闭锁—切给煤量控制为手动,手动减煤量—锅炉主控切手动—协调退出—负荷设定值闭锁消失—设定值等于目标值300 MW—汽机主控开大—蒸汽流量大—虚假水位—汽包左右侧水位偏差大—汽泵切手动—手动调低汽泵转速—虚假水位消失—水位下降过快—MFT—开大汽泵—水位高—ETS。

(2)详细过程:17:21实发负荷不能降,设定值为290 MW,实发负荷为297 MW,汽机主控继续下调,致使汽压猛升至17.2 MPa。17:22设大负荷目标值300 MW,由于汽压偏差大(-1.2 MPa),负荷设定值闭锁。17:23:07操作员切#1~#4给煤机为手动调煤量。23:22左燃料退出自动,减煤量,致使锅炉主控退出自动,锅炉主控切手动,协调退出,负荷设定值闭锁消失,设定值等于目标值300 MW,致使汽机主控开大,这时蒸汽流量由907 t/h开始增大至946 t/h。蒸汽流量增大引起虚假水位严重。由于水位三冲量控制,蒸汽流量为前馈,虽然汽包虚假水位由21 mm变为77 mm,但是汽泵开度基本不变,保持70%,给水流量也由882 t/h升为896 t/h。17:23:35此时由于左右水位偏差大于100 mm,汽泵保护切手动。手动调低汽泵转速至65.8%,主蒸汽流量由940 t/h继续增加。虚假水位逐渐消失,左右偏差小于100 mm。此时平均水位为-36 mm。汽泵开度指令仍然为64.8%,给水流量下降到744 t/h。17:24:44水位急降为-130 mm,手动调大汽泵开度指令为68.8%,水位急降为-256 mm,致 MFT保护动作。手动调大汽泵开度指令为81.1%,水位回升。主蒸汽流量开始下降。给水流量升为1 158 t/h。水位回升趋势快,手动调大汽泵开度为83%。主蒸汽流量开始下降趋势快。水位升为250 mm,致使ETS跳机保护动作。

2 控制策略分析

2.1 我厂五、六号机组协调系统的简化逻辑分析

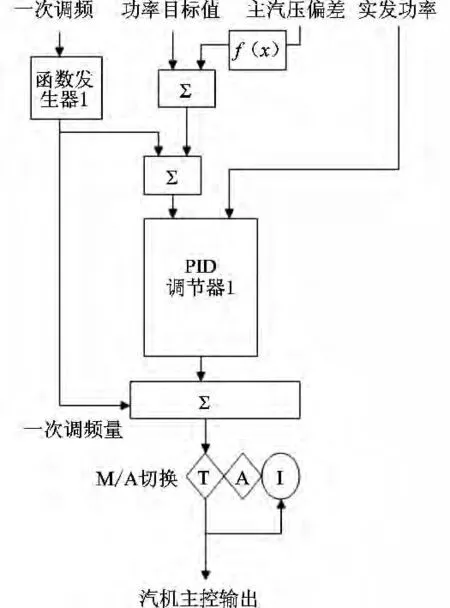

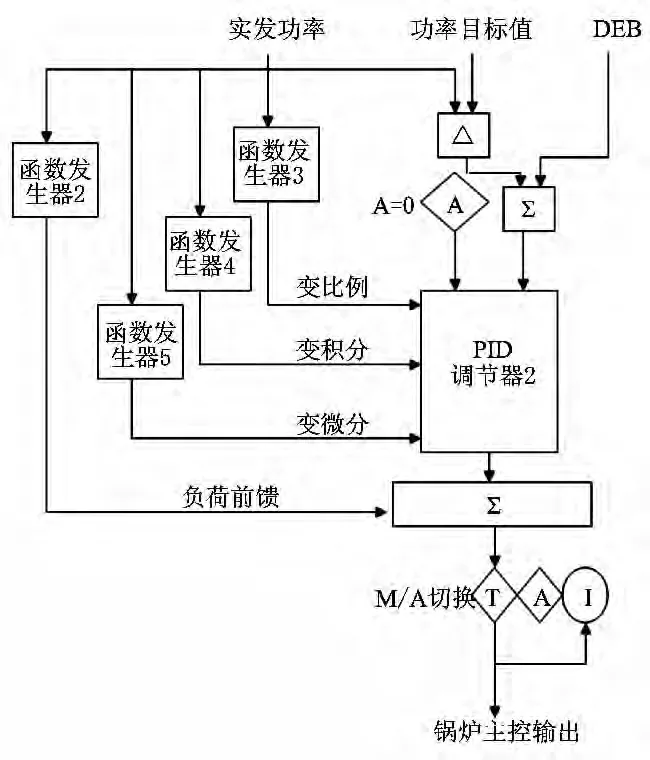

五、六号循环流化床锅炉机组的汽机主控是以功率偏差PID控制逻辑,而锅炉主控为由DEB(锅炉蓄能)PID输出和负荷指令为前馈叠加的结果,由于负荷前馈作用比较大,可以把其看作粗调,那么可以把这DEB看作细调。图1为协调系统控制原理图。

2.2 控制方式分析

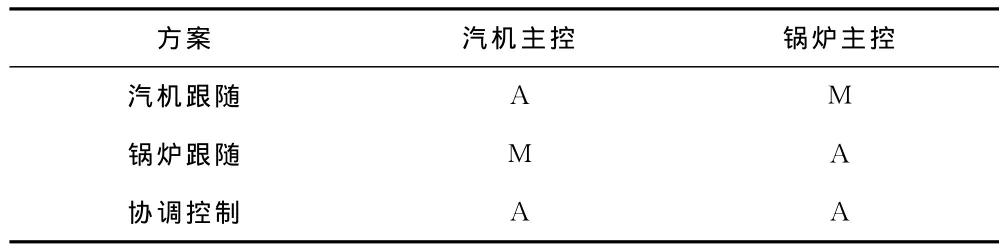

与传统的炉跟机、机跟炉、机炉协调方式不同,这2台循环流化床采用的是汽机跟随、锅炉跟随、协调控制3种控制方法。当锅炉主控切手动、汽机主控自动时,此为汽机跟随,这种控制方式是汽机控制负荷,手动去调节煤量以满足负荷的需求。当锅炉主控自动、汽机主控手动时,为锅炉跟随方式,锅炉主控的输出自动调节煤量以满足功率的需求,而手动控制调门的开度,以调节功率。协调控制方式为最高的控制方式,汽机主控和锅炉主控都投入自动,汽机自动调节功率,而锅炉主控即调节煤量响应负荷的变化,关系如表1所示。

图1 协调系统控制原理图

表1 CFB机组协调系统控制方式

2.3 过程分析

(1)从历史曲线可以看出,由于投高加对主汽压力干扰过大,导致实发功率偏差大,汽压偏差大后锅炉主控闭锁时间长,就会造成投煤时间长。

(2)高加投完、之前系统为了响应负荷和汽压偏差所加的煤量、汽机主控向下调这三者的相互作用下,造成汽压急增。即汽压猛增的主要原因不是当前投的煤量过多,而是汽机主控下调过快和之前投的煤滞后产生的。

(3)虚假水位的产生是因为汽机主控开大,主蒸汽流量大,在给水流量不变的情况下,实际水位是下降的。主蒸汽流量突然变化,往往会造成虚假水位产生。发生虚假水位的时段汽包压力曲线平直,压力没有变化,安全门动作的可能性不大。因为安全门动作,汽包的压力曲线一般会出现毛刺。而且只是一侧水位虚假,那是因为汽包长,锅炉燃烧不平衡所致。

3 解决方案

3.1 改进机组运行操作

(1)不宜在满负荷的时候投高加,建议投高加时的负荷不超过270 MW。

(2)从控制策略逻辑分析得到,当出现汽压是由汽机主控和调门波动所致时,这种情况下不应该切除锅炉主控自动而是切汽机主控自动为手动。这样汽机主控切手动后,协调退出,汽压偏差大对负荷设定值的闭锁条件消失,设定负荷设定值,由于锅炉主控中负荷为粗调,锅炉主控自动将锅炉主控下调,达到降煤量的效果。

(3)结合汽机主控和主蒸汽流量,准确判断虚假水位。

(4)调水位,不仅要看当前的水位多少,还要判断水位的趋势以及趋势的快与慢。

(5)模拟量控制与监视时,建议打开实时曲线,易观察被调量的趋势,进而进行控制。

3.2 完善机组控制逻辑

(1)增加汽压偏差功率拉回逻辑。当主汽压力目标值和实际值偏差时,限制汽机主控动作,即实现汽机主控的负荷拉回回路逻辑控制。这样可有效地避免调门动作导致主汽压力偏差过大的情况出现,其逻辑如图2所示。

图2 汽机主控增加负荷拉回逻辑

(2)增加锅炉主控负荷闭环控制。增加负荷闭环控制,有利于克服负荷偏差过大,提高调节质量和系统的响应能力。其逻辑如图3所示。

图3 锅炉主控增加负荷闭环控制逻辑

4 结语

云浮发电厂五、六号机组经过上述改造后,协调系统得到了完善,效果很好。本文希望能为相关单位和电建人员提供借鉴,避免此类事件再次发生。