二牵N 智能协同张力展放大截面导线技术

2015-04-01侯建明

侯建明,关 蕾

(吉林省送变电工程公司,长春 130033)

随着输电线路输电容量的增大,900 mm2、1 000mm2和1 250mm2截面导线不断被研发应用,导线多为6分裂和8分裂布置,多分裂导线需要同相同步展放。目前常用的最大牵引力的牵引机为280kN,已不满足长距离一次牵引同相6或8根大截面导线。另外,为保证架线质量,操作人员通过液压表来控制牵引力或张力大小,并1人只能近距离控制1台设备,受液压表精度限制,控制误差较大,走板在过滑车的关键时刻,操作人员不能第一时间知道走板是否顺利通过滑车。在张力场侧,由于操作人员不能相互观察,不能精准控制多台张力机。实际施工中,操作人员在设备旁边近距离操作,受噪音、风沙、雨雪、高温等环境影响,对身体伤害大。为解决上述问题,有效地利用现有的放线设备及工器具,提高放线施工技术水平,研发了二牵N智能协同张力展放大截面导线技术,并在特高压工程中成功应用。

1 二牵N 智能协同张力展放大截面导线技术特点

二牵N智能协同张力展放大截面导线技术是同相同步改1根牵引绳为并行的2根分牵引绳,在一个走板的形式下,牵张设备在有线远程操作系统控制下,一次同步并行牵引同相6根子导线的放线技术,一基塔的一相通常悬挂1个放线滑车,在1套控制操作指挥系统下完成同相导线的展放施工,其技术特点如下。

a.安全性高。采用2根牵引绳同时牵引1个走板,走板稳定不翻转,为放线施工安全提高了保障,采用数字智能同步控制,可保证同相导线各子导线之间张力相同。

b.可靠性高。2台牵引机通过1台工业电脑利用有线远程操作控制系统和自动控制技术进行同步牵引,可随意切换2台牵引机同步与独立操作,实现了从人力机械控制到智能化控制,整个放线过程的远距离无线监控,增加了放线施工的可靠性。

c.实用性广泛。采用同步一次展放可以减小对导线塑性伸长和蠕变伸长变化的影响,此技术与“2×1牵4”等放线技术相比,由于导线通过1 个滑车,消除了“2×1牵4”2个滑车悬挂高度误差对导线弛度的影响。

d.经济效益明显。可缩短滑车和附件安装时间,且导线同相一次展放完成,提高了工作效率。

2 二牵N 技术牵引机侧智能协同控制系统设计

2.1 牵引机侧设计原理

2台牵引机进行并联改造,采用2 根并行的牵引绳,在1个走板的形式下,一次同步并行牵引同相N根子导线的放线工艺,采用有线远程操作控制技术,在1套控制操作指挥系统下完成同相导线的展放施工。

2.2 特高压组合式放线滑车研制

二牵N智能协同张力展放大截面导线技术在普通塔只悬挂1个放线滑车,滑车采用4个立柱、1轴的组合结构形式,双主挂孔(增加安全性和施工便捷性),11个滑轮被立柱分隔成3组,第1、2、4、5、7、8、10、11挂胶滑轮用于走导线,第3、6、9尼龙滑轮用于走牵引绳。滑车规格为1 869mm×1 761mm×1 040 mm;轮片直径为1 040 mm;滑轮底径为900mm;滑车质量为941kg;滑车设计载荷为300 kN,可随意组成7轮和9轮滑车[1]。

2.3 特高压双牵引组合走板

走板采用组合式,由牵引钢绳、牵引板、后拖板、铰链等组成,配套钢绳规格φ32.5×40m[2],连接方式见图1。

图1 组合走板连接图

2.4 总体方案设计

采用有线远程和无线远程自动控制技术实现2台牵引机的同步控制操作,2台牵引机在不改变原机控制系统的前提下,对原牵引机进行了数字化改造,增加1套联机控制装置,利用可编程逻辑控制器(PLC)的网络通讯技术将牵引机的各种信号转换为数字信号传输到总控制台上,首先控制发动机转速相同,在此基础上控制牵引距离相同。操作控制系统由主机柜、辅机柜、总控制台三部分组成。

2.4.1 主机柜及辅机柜

主机柜和辅机柜分别由2个S7-200PLC 智能从站和分布式I/O ET200pro从站组成。

2.4.2 总控制台

总控制台由控制面板、PLC 主站、工业控制计算机及无线信号接收装置组成,通过过程现场总线(PROFIBUS)与主机柜和辅机柜相连接,距2台牵引机距离最远可达50m,可随时拆装,方便运输,只要联接上总线接口和电源即可工作。

a.控制面板共设置主辅机启动开关、主辅机牵引手柄、主辅机油门、紧急停机和联机切换等8个操作装置,在控制台内设置同步与独立操作切换装置,在有载情况下能顺利切换。

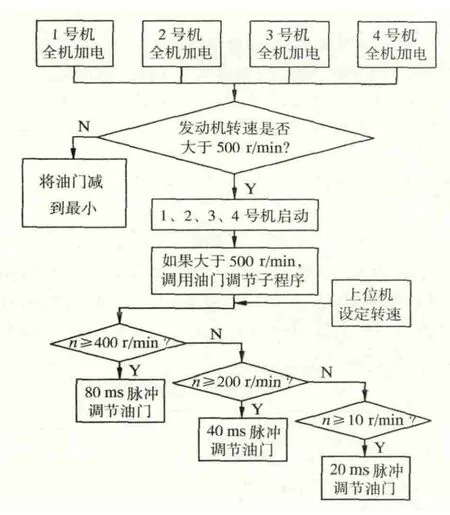

b.PLC主站由1个S7-300中央处理单元、1个模拟量输入模块和1个数字量输入模块组成,负责执行必要程序和通信指令,协调各分站实现自动控制。控制系统的所有输入功能均在主站内实现,包括各种逻辑运算、随动控制功能、比例-积分-微分(PID)循环控制功能等,可以通过编制控制程序实现两机发动机转速、牵引速度、牵引距离同步的自动控制,该控制程序将全程位移差控制在1 m 以内,具体控制流程见图2。

2.5 牵引机同步改造

为保证牵引同步,所有控制均引到一个控制台上,其中2台发动机由2个单独油门控制手柄控制,采用电子显示屏显示发动机转速,开始时将发动机调到同一转速,误差补偿由液压系统完成。

在控制回路增设了双轮同步阀,可实现单阀同时控制2台变量泵,考虑到变量误差,在高压回路上又增设了高压回路双轮同步阀,可保证2个马达输入压力相同,补偿因发动机转速误差引起的流量。

导线展放前,调试2台牵引机在有线远程操作控制系统控制下的同步运行状态,检查特高压双牵引走板,调试远距离无线监控系统状态。

2.6 系统实现的主要功能

a.远程操控功能。实现牵引机的远程各种操作,包括开关机、发动机油门调整、牵引、吐线(倒车)等。

b.远程监视功能。系统近端实现2台牵引机各参数的同步显示及实时影像的同步监测,并可将所有工作过程存入硬盘;远端实现走板发射器各种参数的显示和无线视频。

图2 发动机转速自动控制图

c.安全警报功能。通过人机界面设计,实现各参数达到限制值及系统出现错误时的报警功能,报警发生时可实现声音和画面同时触发。

d.过程分析技术。实现主要参数的实时过程曲线对比显示,并可按固定时间间隔存档,以供操作及技术人员现场和事后分析使用。

e.动画仿真功能。走板上有无线视频镜头和感应装置,可对走板钢丝绳相对位移及走板当前达到的线路位置提供真实的动画仿真显示。

3 二牵N 技术张力机侧智能协同控制系统设计

3.1 总体方案设计

张力机智能控制系统硬件部分是由上位机、下位机、无线视频监控系统等部分组成,通过PROFIBUS总线连接传输数据,可实现远程操作的设计目标。

a.上位机由工控机、总站组成,在工控机上有软操作控制仪表盘,具有数据监视和联机操作功能,总站由S7-300系列中的315-2DP 可编程控制器和电源组成。

b.下位机由PLVC2 阀控器和各种传感器、液压阀组成,具有采集信号、上传数据、随动控制、PI调节及执行各项操作功能,可在张力机仪表盘单机操作。

c.无线视频监控系统主要包括发射机、中继站、接收机等部分,采用编码正交频分复用(COFDM)调制技术非视距传输视频信号,传输距离是10km。

d.软件部分包括wincc7.0组态软件制作的软操作控制仪表盘,STEP7 编制的总站控制程序和OpenPCS软件编制的下位机控制程序(ST 语言),张力机并联控制组成见图3。

图3 张力机并联控制组成框图

3.2 设备改造

a.发动机改造。原机油门为手动控制方式,不利于实现自动控制中的PI运算,改为脉冲控制方式,自制油门控制电路保证快速准确地控制脉冲大小。

b.主液压油泵改造。原主变量泵控制均为液压控制,信号反应较慢,将主泵改为电液比例控制方式,需更换主泵电磁阀、电控手柄等电控元件,电控手柄输出为0~10V 信号,输入到可编程控制器,经控制器计算后直接输出到电磁阀需要的200~600 mA 的电流。

c.张力控制阀改造。原张力机张力控制阀为手动先导溢流阀,现改为电控比例溢流阀,由本机操作面板上的电位器提供0~10V 或上位机下传数据信号,输入到阀控器,通过阀控器PI调节计算输出比例溢流阀需要的电流来控制张力大小。

d.信号采集、传感器安装。要实现自动控制需要采集一些数据,如发动机的飞轮转速、机油压力、水温,液压系统的张力压力、刹车压力、补油压力等;采用压力传感器,PI调节控制提供反馈信号,其他为上传工控机做监视信号,发动机飞轮转速传感器为发动机转速调节提供反馈信号。

3.3 联机工作时发动机转速控制

联机工作时,发动机转速目标值由操作控制仪表盘的油门控制块给出,传到控制总站。操作控制仪表盘上设有联机开关,按下开关后,主站程序会自动将发动机转速目标值经总线传输给各分站,此时,各机具有同一目标值,程序同时也会自动屏蔽下位机控制,控制过程与单机相同,联机工作时发动机转速控制流程见图4,n为设定转速与实际转速差。

图4 联机工作时发动机转速控制流程图

3.4 联机工作时张力控制

联机工作时,目标值由上位机张力控制块给定,通过总线传到各机,控制过程与单机相同,在上位机控制时,又分单机控制和联机控制,在软操作面板上设有单、联机开关,当联机转换单机时,程序会将当前张力值自动传感到各机,程序在后台工作,根据目标值控制子导线张力,控制流程见图5。

3.5 系统可实现的主要功能

a.智能操控功能。实现张力机的各种远程操作,包括开关机、发动机油门调整、张力调节、吐线等,操作方式既可用张力机设备面板操作,也可以用全电脑键盘及鼠标操作。

b.远程监视功能。系统近端可实现多台张力机各参数的同步显示及实时影像的同步监测,并可将所有工作过程存入硬盘;远端可实现走板发射器各种参数的显示和无线视频。

图5 联机工作时张力控制流程图

c.安全警报功能。系统通过人机界面设计,可实现各参数达到限制值及系统出现错误时报警,报警发生时可实现声音和画面同时触发。报警可分长期、短期存档,并可统计归类、打印输出。

d.过程分析功能。实现主要参数的实时过程曲线对比显示,并可按固定时间间隔存档,以供操作及技术人员现场和事后分析使用。

e.动画仿真功能。对导线相对位移及展放导线当前达到的线路位置提供真实的动画仿真显示。

4 结束语

二牵N智能协同张力展放大截面导线技术成功应用于哈郑±800kV 和淮南至上海等特高压直流输电线路工程,在导线展放施工中,该技术展现出巨大的优势,设备运行平稳,走板与放线滑车配合顺畅,无线信号发射与接收均可稳定实现,提高张力放线施工质量和施工精度。控制系统的自诊断功能可降低事故的发生,增加施工的安全可靠性,同时降低了操作员的劳动强度,远程控制改善了操作员的工作环境。设备由过去的粗放型操作过渡到精细化、智能化控制,为送变电施工向信息化、数字化过渡提供了基础,提高了送变电施工技术的精确度。

[1] 徐守琦,刘凯,谭志明.特高压组合式放线滑车的研制[J].电力建设,2010,31(2):106-110.

[2] 徐守琦,刘凯,易明阳.特高压双牵引走板的研制[J].电力建设,2010,31(3):102-105.