秸秆纤维素水解-氧化制备葡萄糖酸钠

2015-04-01李先栓

李 先 栓

(江苏联合职业技术学院 宿迁分校, 江苏 宿迁 223800)

秸秆纤维素水解-氧化制备葡萄糖酸钠

李 先 栓

(江苏联合职业技术学院 宿迁分校, 江苏 宿迁 223800)

农作物秸秆纤维素化学法水解-氧化一体化制备葡萄糖酸钠的技术特征为:利用80%浓硫酸水解纤维素制备葡萄糖,前一轮氧化阶段副产物Cu2O和Cu(OH)2作为碱中和纤维素水解阶段的催化剂硫酸,Na2Cu(OH)4作为氧化剂氧化葡萄糖制备葡萄糖酸钠;中和阶段获得制备氧化剂的原料CuSO4和副产品Cu,葡萄糖酸钠、金属铜产率分别为85%、87.6%。葡萄糖酸钠联合生产法的特征为:纤维素水解与葡萄糖氧化一体化设计,利用氧化剂副产物处理硫酸实现“零成本”回收硫酸,解决了传统浓硫酸水解纤维素中硫酸回收困难、成本较大和腐蚀性强等问题;葡萄糖氧化与湿法炼铜一体化设计实现“氧化剂增值”和“氧化剂循环”,解决了传统制备葡萄糖酸钠工艺中存在的反应条件高、成本高、效益低等问题,增强了该技术的抗风险能力。

水解-氧化; 秸秆纤维素; 葡萄糖酸钠; 联合生产法

0 引 言

葡萄糖酸钠在医药、水质稳定剂、钢铁表面清洗剂、玻璃瓶专用清洗剂、水泥外加剂等方面有广泛的用途。特别在水泥外加剂方面,随着城市高层建筑和城市混凝土搅拌站的发展,葡萄糖酸钠作为减水剂和缓凝剂使用,取得了良好的效果,得到广泛应用。

葡萄糖酸钠来源于葡萄糖的氧化,氧化的途径传统使用双氧水作氧化剂;葡萄糖生产的传统方法是使用粮食中的淀粉水解,纤维素浓酸水解制备葡萄糖的应用,难在于“酸回收困难”,难在于利润微薄。农作物秸秆纤维素浓酸水解的葡萄糖的产率高达78%~82%,但浓酸水解设备腐蚀严重且酸回收困难[1]。

本项目直接利用玉米、三麦、水稻等农作物秸秆纤维素为原料,化学法水解-氧化一体化制备葡萄糖酸钠。本项目利用浓硫酸水解纤维素葡萄糖产率大(80%)的优势;用氧化剂铜酸钠Na2Cu(OH)4的副产物Cu2O处理硫酸,循环使用,降低成本,解决了硫酸回收的难题;利用水蒸气加热,瓷砖池作反应器,解决了浓硫酸对设备腐蚀比较严重的难题;本项目建立了副产品铜的回收体系,可弥补原材料成本和产品增值,为该项目的经济效益提供保障,增强了该技术的抗风险能力。

1 研究基础

1.1 纤维素水解及硫酸回收或处理

农作物秸秆纤维素浓酸水解的报道最早见于1883年,现有技术可以回收大约90%的纤维素半纤维素转化的糖,葡萄糖的产率高达78%~82%,当硫酸稀释至26%时,葡萄糖的产率最高,但设备腐蚀比较严重,而且酸回收困难[1]。目前硫酸回收或处理的方法有:① 直接用石灰石中和,但因石膏的经济价值不高, 因此这种方法并不经济。② 利用阴离子交换膜透析回收,硫酸回收率约80%,浓度20%~25%,浓缩后重复使用。该方法操作稳定,适于大规模生产,但投资巨大,耗电量高,膜易被有机物污染。③ 采用大量链烷醇萃取浓硫酸,分离糖液和酸液,再用苯萃取链烷醇,分离出酸和链烷醇,然后蒸发分离苯和链烷醇,处理成本也非常高。④ 模拟移动床( SMB)连续分离酸液和糖液的方法,总糖(葡萄糖和木糖)回收率88%,纯度100%,酸回收率大于95%,该方法能分离硫酸和糖液,还能把水解副产物醋酸分离除去,便于糖液后续处理,但硫酸回收率低[2]。

目前,纤维素的化学水解仍以酸水解为主,其他的水解方法如超临界水解方法尚在探索之中。浓酸水解反应条件温和、能耗低、速度快、糖得率高,但是浓酸腐蚀性强,不利于环保,酸回收困难,回收处理工艺复杂,无疑增加了成本。稀酸水解不需要回收酸,直接中和就可以满足需要,但是其反应温度和压强都比较高,对设备要求高,且糖得率低。超临界所需要的条件过于苛刻,因此酸水解的发展方向是期望建立酸的易回收利用、对设备腐蚀性不强、反应条件温和、糖得率高、成本低等优良方案[3]。

1.2 葡萄糖酸钠生产技术

葡萄糖酸钠生产工艺有发酵法、催化氧化法、电解法等,其中发酵法是经典生产方法,利用黑曲霉菌种先将葡萄糖转化为葡萄糖酸,再加碱中和生产葡萄糖酸钠,该法无菌化程度要求高、发酵周期长,使成本居高不下,现产量逐年有所下降;催化氧化法采用特殊处理的Pd/C催化剂,双氧水氧化葡萄糖溶液,具有设备投资少、反应条件温和、葡萄糖转化率高的优点,但所用催化剂在循环使用一定次数后,催化效率下降,使葡萄糖转化率降低、反应时间延长甚至基本无催化活性,催化剂必须报废更新,相应提高了单位产品催化剂耗量,也使葡萄糖酸钠产品生产成本较高,并且由于废催化剂中含有贵金属钯,其保管和合理利用更为严格;电解氧化法是目前研究较多的方法,具有一定的综合成本优势,但由于技术的原因,国内目前还大多处于实验室研究阶段,未能形成工业化规模。因此催化氧化法还是目前国内葡萄糖酸钠生产的主要方法,其产量占到80%以上。目前国内单套葡萄糖酸钠生产3 000 t/a。催化氧化法葡萄糖酸钠生产用Pd/C催化剂的用量为糖的1%~2%,以年产千吨葡萄糖酸钠生产装置计,年需报废Pd/C催化剂约550~600 kg,催化剂含Pd5%,折纯钯近30 kg,金属钯售价长期高达50元/g左右,催化剂仅Pd的成本就在150万元/a[4-5]。因此,改进方案对降低葡萄糖酸钠生产成本有重要的现实意义。

2 研究内容

2.1 方 法

由植物玉米、三麦、水稻等秸秆纤维素化学法(硫酸)水解生产葡萄糖,铜酸钠Na2Cu(OH)4氧化制备葡萄糖酸钠,用于建筑用水泥掺合剂(缓凝剂)。

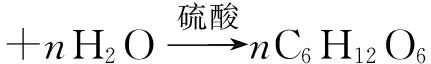

瓷砖池或玻璃池作反应器,水蒸气加热。将秸秆纤维素水解和氧化结合起来。反应原理:

(2) 葡萄糖氧化制备葡萄糖酸钠。

NaOH 中和催化剂硫酸(仅第一轮):

H2SO4+2NaOH = 2H2O+Na2SO4

制备氧化剂铜酸钠:

CuSO4+4NaOH = Na2Cu(OH)4+Na2SO4

制备葡萄糖酸钠:

C6H12O6(葡萄糖)+2Na2Cu(OH)4=

C6H11O7Na(葡萄糖酸钠)+Cu2O↓+3H2O+3NaOH

(3) 副产物NaOH、Cu2O、Na2SO4和催化剂H2SO4的处理。

① 副产物处理:用CuSO4回收NaOH及未反应完的Na2Cu(OH)4,形成Cu(OH)2沉淀,至溶液中性(测定控制)。

② 过滤Cu2O、Cu(OH)2沉淀。

③ 副产物循环使用中和催化剂硫酸:在下一轮葡萄糖氧化前,用Cu2O、Cu(OH)2中和催化剂硫酸,转化为CuSO4,循环使用,降低成本。此时,CuSO4亦作了催化剂,同时得到副产品铜。

H2SO4+ Cu(OH)2= CuSO4+ H2O

H2SO4+ Cu2O= CuSO4+ Cu +H2O

④ 低温结晶析出副产品硫酸钠:利用溶解度不同将副产品硫酸钠0℃时结晶析出。少量元明粉存在能促进葡萄糖酸钠对混凝土的缓凝作用。

(4) 产物检验与含量测定。

① 分光光度计测定葡萄糖:3,5-二硝基水杨酸与还原糖共热后被还原成棕红色的氨基化合物,在一定范围内,还原糖的量和反应液的颜色强度呈现比例关系,利用比色法可测知样品的含糖量。该方法是半微量测糖法,操作简便,快速,杂质干扰较小。

② 滴定测量葡萄糖酸钠含量:碘量法测定葡萄糖。以1%的淀粉溶液作指示剂,用0.05 mol/L的I2标准溶液滴定待测液;铜酸钠氧化检验葡萄糖与滴定测量:铜酸钠Na2Cu(OH)4氧化,形成砖红色沉淀指示,滴定测量葡萄糖产物含量。

③ 葡萄糖完全氧化成葡萄糖酸钠的检验:加入铜酸钠Na2Cu(OH)4,不形成砖红色沉淀,指示产物不存在葡萄糖,氧化完全。

2.2 循环流程

葡萄糖酸钠联合生产法循环流程参见图1。

2.3 操作过程

2.3.1 第一轮操作

(1) 制浆。300 g植物玉米、三麦、水稻等秸秆原料加50 g水用打浆机制浆350 g。

(2) 水解。圆形瓷砖池作反应器,350 g纤维素浆与98%硫酸250 g(2.5 mol,135 mL)搅拌混合形成均相黏稠物(酸/料/水=5︰6︰1,硫酸溶液浓度80%),通过浓硫酸的加入量控温50℃左右,反应10 min;然后加入100℃水300 g将硫酸浓度稀释至40%,并通入100℃水蒸气加热(保持体系100℃)30 min(控制硫酸浓度20%~33%);然后流经过滤池进行液固分离(固体作为下次原料继续反应);滤液加热(保温放置)2 h,使低聚糖完全水解。

(3) 测量。葡萄糖的产率测定理论量在78%~82%,当硫酸稀释至26%时,葡萄糖的产率最高[1](假设实际产率60%,计算出各物质的用量,方便操作)。

(4) 中和。用200 g NaOH中和催化剂硫酸,生成355 g Na2SO4(第二轮开始使用副产物Cu2O、Cu(OH)2中和)。

(5) 氧化。用320 g CuSO4的饱和溶液(即500 g五水硫酸铜加1 600 g水配成饱和溶液,五水硫酸铜晶体的溶解度:20℃:20.7 g)和320 g NaOH的饱和溶液(即320 g NaOH加300 g水配成饱和溶液,NaOH晶体的溶解度:20℃:109 g)配制Na2Cu(OH)4,然后加入到葡萄糖溶液中,控温80℃(水解时100℃,自然降温)反应5~10 min,在铜酸钠Na2Cu(OH)4氧化作用下,形成218 g葡萄糖酸钠和145 g Cu2O沉淀;氧化后副产物NaOH处理:用240 g CuSO4回收,形成149 g Cu(OH)2沉淀、213 g Na2SO4,至溶液中性:

3 mol NaOH+1.5 mol CuSO4→ 1.5 mol Cu(OH)2

(6) 提纯。过滤,得到145 g Cu2O、240 g Cu(OH)2沉淀,滤液为含218 g葡萄糖酸钠的溶液(含硫酸钠568 g)。利用低温0℃溶解度不同将硫酸钠结晶析出437 g。

加热蒸发浓缩葡萄糖酸钠溶液(产物可直接作为产品使用,也可蒸发结晶提纯),蒸汽循环通入水解反应池。

(7) 产物检验与含量测定。

葡萄糖检验与滴定测量。纤维素水解产物葡萄糖的检验与含量测定:铜酸钠Na2Cu(OH)4氧化,形成砖红色沉淀指示,滴定测量葡萄糖产物含量:水解产物还原糖浓度80%。

葡萄糖含量测定。分光光度计测定:将产物以0.2 mol/L的NaOH 中和硫酸至中性,按照一定比例稀释,取稀释溶液0.5 mL与0.5 mL的3,5-二硝基水杨酸试剂混合均匀置于一试管中,取0.5 mL去离子水与0.5 mL的3,5-二硝基水杨酸试剂混合均匀置于另一试管中,作为空白;沸水浴加热5 min,取出用水冷却,每管加入4 mL蒸馏水稀释,置分光光度计上520 nm处测定光密度值,以空白试剂调零。从葡萄糖标准曲线中查得相当于葡萄糖的浓度再经计算即得水解产物还原糖浓度75%。3次平行实验,秸秆纤维素水解葡萄糖的产率测定在78%~82%。

葡萄糖完全氧化成葡萄糖酸钠的检验:提纯过滤,得到Cu2O、Cu(OH)2沉淀,滤液为葡萄糖酸钠溶液,加入铜酸钠Na2Cu(OH)4,滴定测量加入铜酸钠的量,计算葡萄糖剩余量;不形成砖红色沉淀时,指示产物不存在葡萄糖,氧化完全。

待转化率超过95%时,进行过滤(Cu2O、Cu(OH)2沉淀)、浓缩、结晶。3次平行实验,葡萄糖酸钠、副产品铜的实际产率分别为75%~80%、77.6%~83%。

2.3.2 第二轮操作

(1) 水解。同第一轮方案。

(2) 中和。将第一轮副产物145 g Cu2O(1 mol)、149 g Cu(OH)2(1.5 mol)加入到水解得到的葡萄糖溶液中(含硫酸2.5 mol),中和硫酸,转化为320 g CuSO4(2.5 mol)、65 g 副产品Cu。

沉降、过滤,得到Cu,滤液(2.5 mol CuSO4)作为(5)中氧化剂原料用;用40%硫酸洗涤残余Cu2O、Cu(OH)2,再过滤,得到65 g Cu,熔铸成产品铜出售,滤液硫酸(含少量CuSO4)作为水解原料用。

(3) 氧化。第(2)步中和硫酸后过滤得到的滤液(2.5 mol CuSO4),加入320 g NaOH(8 mol)(使用了2 mol CuSO4,还剩余0.5 mol),转化为2 mol铜酸钠Na2Cu(OH)4。氧化后副产物NaOH处理:3 mol NaOH+1.5 mol CuSO4→1.5 mol Cu(OH)2(只加入1 mol CuSO4,前面剩余0.5 mol)。

至此第一轮CuSO4、第二轮硫酸全部回收,实现CuSO4循环使用和催化剂硫酸的回收,降低成本,同时得到副产品铜。

(4) 提纯。结晶硫酸钠、提纯葡萄糖酸钠与第一轮相同。

3 实验结果及讨论

3.1 实验结果

秸秆纤维素水解葡萄糖的产率测定在78%~82%,当硫酸稀释至26%时,葡萄糖的产率最高;按照葡萄糖的产率60%,计算各物质的用量。每水解300 g秸秆纤维素,生产葡萄糖酸钠218 g、金属铜65 g。折算成每水解1 kg秸秆纤维素,生产葡萄糖酸钠约为0.73 kg,回收副产品铜0.217 kg。3次平行实验,葡萄糖酸钠、副产品铜的实际产率分别为75%~80%、77.6%~83%。

3.2 实验结论

本项目“葡萄糖酸钠联合生产法”的主要技术特征:

(1) 联合生产法“流程循环”提高了经济效益。

① 纤维素水解与葡萄糖氧化联合生产法。利用氧化阶段的副产物回收处理水解阶段的催化剂硫酸。

② 葡萄糖氧化与湿法炼铜联合生产法。利用前一流程氧化阶段的副产物Cu2O和Cu(OH)2加入到后一流程水解阶段中和催化剂硫酸,获得金属Cu和CuSO4,这就是湿法炼铜的过程。

(2) 解决了浓酸水解设备腐蚀和酸回收的难题。本法采用循环水蒸气加热圆形瓷砖池,解决了传统浓酸水解加热的金属设备受硫酸腐蚀的难题。利用前一流程副产物Cu2O和Cu(OH)2加入到后一流程的中和步骤中与硫酸反应,实现“零成本”回收硫酸,解决了浓酸水解酸回收的难题。

(3) 新型氧化剂实现氧化剂增值和循环。本法使用氧化剂四羟基酮酸钠Na2Cu(OH)4的还原产物Cu2O处理硫酸,可获得高利润副产品金属Cu和原料CuSO4,实现氧化剂循环使用。

(4) 工艺简便,实现无三废零排放。氧化副产物NaOH转化成Cu(OH)2,Cu(OH)2和另一副产物Cu2O加入到后一轮纤维素水解中和硫酸的步骤中再循环。无三废,零排放。生成物料葡萄糖酸钠(含少量硫酸钠)可直接作为产品使用,残余硫酸钠(元明粉)的存在能促进葡萄糖酸钠对混凝土的终凝作用[6-7]。有研究认为元明粉掺入混凝土后,能与氢氧化钙作用促使水化硫铝酸钙迅速生成,加快水泥硬化[8]。产品适用于水泥添加剂的特征,使得生产工艺简便,降低成本,可作为水泥添加剂的专用产品低价占有市场;副产物、热量循环使用;水解残留物可压缩成生物质煤作为能源使用。整个生产流程无三废排放,节能环保。

3.3 应用前景

该项目专利授权号为:发明专利《一种利用农作物秸秆制备葡萄糖酸钠的工艺》(专利号2012100282259)。

按目前市场价估算,0.73 kg葡萄糖酸钠价值3.6元,0.217 kg副产品铜价值15元,赢利约16元(未算入厂房、能源、工资等成本)。此过程中回收铜15元成为生产支柱,副产品铜的利润较主产品葡萄糖酸钠的利润翻了10倍以上,为本项目的经济效益提供了保障,增强了该技术的抗风险能力。

4 结 语

纤维素水解生产葡萄糖的研究由来已久,纤维素原料成本低是最大优点,产率低、难度大、经济效益低是目前使用淀粉水解生产葡萄糖的主要原因。利用“葡萄糖酸钠联合生产法”,通过回收铜成为生产支柱,增强了该技术的抗风险能力。生产实践中得到的铜泥需在无氧条件下冶炼成块状金属,水解残留物可压缩成生物质煤作为能源使用,这些技术的应用有待进一步开发。低成本、高利润的秸秆资源开发可在允许范围内有意识抬高秸秆价格,刺激农民秸秆回收,从源头上解决政府控制农民秸秆焚烧的大问题。

[1] 张毅民,杨 静,吕学斌,等.木质纤维素类生物质酸水解研究进展[J].世界科技研究与发展,2007(2):48 -54.

[2] 王 倩.生物质生产酒精的研究进展[J].酿酒科技,2003(3):18.

[3] 何北海.木质纤维素化学水解产生可发酵糖研究[J].化学进展,2007(8):1141-1146.

[4] 孙亚光,余丽秀.从催化氧化法葡萄糖酸钠废催化剂中回收氯化钯的研究[J].精细与专用化学品,2004(13):9-10.

[5] 陈先明,胡宝妹,程卫平,等.催化氧化葡萄糖制备葡萄糖酸钠和D-葡萄糖酸δ内醋[J].化学世界,1990(5):205-206.

[6] 谢荣奎.葡萄糖酸钠在混凝土外加剂中的应用[DB/OL].以商会友.(201200912).[20150906]. http://club.1688.com/article/29604642.html.

[7] 马保国,谭洪波,许永和.葡萄糖酸钠对水泥水化微观结构的影响[J].武汉理工大学学报,2008(11):51-53.

[8] 混凝土外加剂应用技术规范.中华人民共和国国家标准GB50119-2013.2014(3).

[9] 李 贞,韩立军,贾文亮,等.脂肪族高效减水剂与缓凝剂对混凝土性能的影响[J].混凝土,2011 (4):83-85.

[10] 张小昊,童群义.葡萄糖酸钠的结晶热力学研究[J].食品工业科技,2011(6):154-157.

Preparation of Sodium Gluconate by Straw Cellulose Hydrolysis - Oxidation

LIXian-shuan

(Suqian Campus, Jiangsu Joint Vocational College, Suqian 223800, China)

The traditional production method of preparation of glucose or sodium gluconate uses the grain starch hydrolysis. application of straw cellulose hydrolysis can solve the big problem that the government controls straw burning. The characteristics of crop straw fiber chemical hydrolysis-oxidation integration technique are as follows. 80% sulfuric acid is used to hydrolyze cellulose of glucose; By-products Cu2O and Cu(OH)2yielded in previous round of oxidation phase are used as catalyst for sulfuric acid; Na2Cu(OH)4is used as oxidant to prepare sodium gluconate. In neutralization stage of cellulose hydrolysis, oxidant and Cu and CuSO4are obtained as by-products, and sodium gluconate, copper reach 85% and 87.6%, respectively. The innovation of the sodium gluconate combined production method are as follows: Cellulose hydrolysis and oxidation of glucose are designed integratedly; Using reductive products to process sulfuric acid achieves “zero cost” for sulfuric acid. The method has solved difficulties of the traditional sulfuric acid hydrolysis which has large cost and strong corrosion Glucose oxidation and wet copper smelting integration design achieve “antioxidant value” and “oxidant cycle”, it solves the existing problems, and enhances the anti-risk ability of the technology.

hydrolysis-oxidation; straw fiber; sodium gluconate; joint production method

2015-02-05

江苏省教育科学“十二五”规划课题(D/2013/02/331)

李先栓(1964-),男,江苏宿迁人,正高级讲师,研究方向实验教学资源开发。Tel.:15851166829;E-mail:lxsh3317@163.com

O 6-339

A

1006-7167(2015)12-0032-04