涡轮冷却空气增压装置的数值研究

2015-03-30张峻峰

张峻峰

(中航工业沈阳发动机设计研究所,辽宁 沈阳 110015)

涡轮冷却空气增压装置是燃气轮机内部冷却结构的重要组成部分。在涡轮冷气系统中,冷却空气由静止机匣输送到旋转涡轮盘时压力损失较大,使得旋转涡轮盘的冷气出口温度升高,降低冷气对叶

片表面和端壁的冷却性能。冷气增压装置能够降低冷气与旋转涡轮盘的相对速度,减小冷气流动损失,从而降低旋转涡轮盘出口冷气温度。增压技术在节能、提高效率等方面具有无可比拟的优点[1],因此,冷气增压装置的研究至关重要。研究人员对预旋喷嘴进行过大量研究,Michael S. Feyedelem[2]等人利用多普勒测速仪和流场显示仪器研究了在三种旋流系数以及混合弗鲁德雷诺数下,圆形旋流喷嘴所产生的平行或位于自由平面下方的湍流场。柴军生[3]等人针对发动机中普遍使用的叶栅型预旋结构,采用商业软件CFX 对某种叶栅型预旋喷嘴流动进行了数值模拟计算,分析了叶栅型预旋喷嘴的流动特点,总结了一套关于叶栅型预旋结构的流体动力计算和预旋相关参数的计算方法;刘高文[4]等人分别对预旋角度为20°的直孔和扩口孔型喷嘴进行了数值模拟和实验测量,研究了包括速度场、出气速度、出气角度、流量系数、预旋效率和温降,并对单独模型的孔流量系数进行了实验测量;高献娟[5]等人研究了某发动机双层结构多叶片的预旋喷嘴的研制过程,以及零件材料和成型工艺;刘波[6]等人根据某型预旋喷嘴设计了试验件,并通过真实尺寸预旋喷嘴流动特性试验,获得了预旋喷嘴流量系数随压比的变化曲线和出口总压沿栅距的变化曲线,为某型预旋喷嘴设计提供了重要的技术支持;薛彪[7]等人研究了预旋喷嘴长径比对喷嘴流量系数初期角度和流场均匀性的影响。Liao[8]等人对第一级涡轮预旋喷嘴进行了研究,结果表明亚比对整个流场有较大影响,但转速对流场影响不大。Tian[9]等人对比了两种高压涡轮增压装置,并得出在这种涡轮中喷嘴转角在70°左右时,喷嘴有较好的气动效果,其中流量系数大于0.99,偏转角小于1.3°。

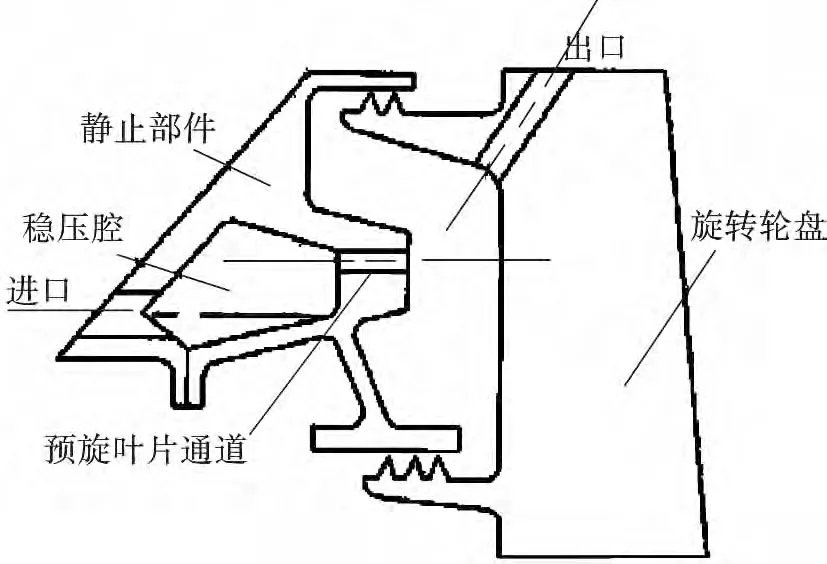

冷气增压装置如图1 所示,气体在该结构中减压加速,并改变出口方向接近为旋转涡轮盘的转动方向,降低二者的周向速度差值。旋转域出口的冷气直接进入叶片内部进行叶身的内部和外部冷却,因此冷气温度的高低直接影响涡轮叶片的换热性能。本文以预旋喷嘴的冷气域和旋转涡轮盘内部冷气通道为研究对象,分析冷气增压装置的作用过程,主要研究在有无预旋喷嘴和不同出气角度预旋喷嘴的情况下,计算域中冷气的流动特性和旋转域出口冷气温度的变化规律,以期初步指导预旋喷嘴与旋转涡轮盘的匹配。

图1 冷气增压装置结构示意图[10]

1 几何模型及数值模拟方法

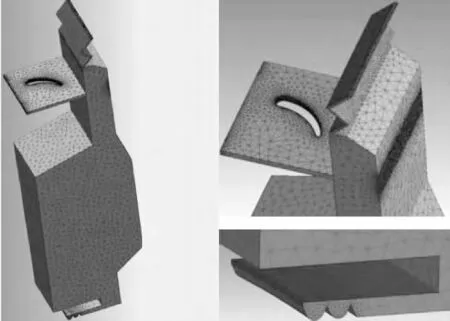

图2 两种喷嘴模型

1.1 几何模型

本文各取一个周期的模型为计算域,其示意图如图2 所示。计算模型包括静止冷气域和旋转冷气域两部分。建立两种数值计算模型,第一种不带预旋喷嘴,规定静止域冷气出口角为90°;第二种带预旋喷嘴,其中预旋喷嘴的出气角度可变,与周向的夹角为15°、20°、25°、30°、35°、40°、45°。预旋喷嘴为109 个,旋转动叶为90 个。

静止冷气域的进口高度为1.4 mm,上部的端壁封严间隙为0. 6 mm,下部的篦齿封严间隙为0.5 mm;旋转冷气域的出口直径为5 mm,出口处的旋转半径为493 mm。注意,为了在后面的计算中体现旋转冷气域的周期性,该旋转域中包括一个与静止域连接的圆环旋转域,厚度为0.5 mm。

1.2 数值模拟方法

1.2.1 边界条件

在静止冷气域,进口条件给定总压2.735 MPa,进口总温为788 K,法向气流方向,进口湍流度为5%;上部端壁封严的出口边界为静压1.042 MPa,下部篦齿封严的出口边界为静压1.029 MPa;与旋转域接触的壁面设置为旋转壁面,转速为9 200 r/min;左右壁面设置为周期性边界。在旋转冷气域,设置转速为9 200 r/min,冷气出口边界给定静压,大小为1.66 MPa;圆环状旋转域的左右壁面设置为周期性边界。湍流模型为标准 模型,其余壁面采用默认设置。

1.2.2 网格划分

本文主要研究增压装置对冷气流阻和出口温度的影响,流体域壁面不涉及换热的计算研究,因此计算域均采用非结构化网格。规定静止域的全局网格尺度为3,预旋喷嘴表面的网格因子为0.05,进口、端壁出口、篦齿封严和静动交界面处的壁面网格因子为0.1,端壁出口的静动壁面网格因子为0.2,其余壁面的网格因子为默认设置。网格示意图如图3所示。

图3 静止域网格示意图

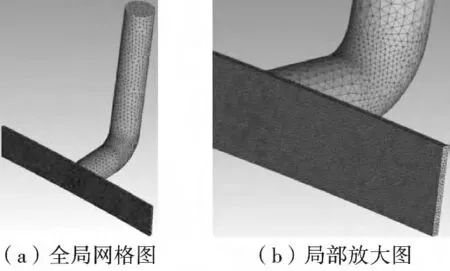

规定旋转域的全局网格尺度为2,动静交界面的网格因子为0.15,保证旋转域和静止域的交界面网格尺度一致,其余壁面的网格因子为0.5。图4为计算域的网格示意图。

图4 旋转域网格示意图

2 冷气增压装置的作用过程

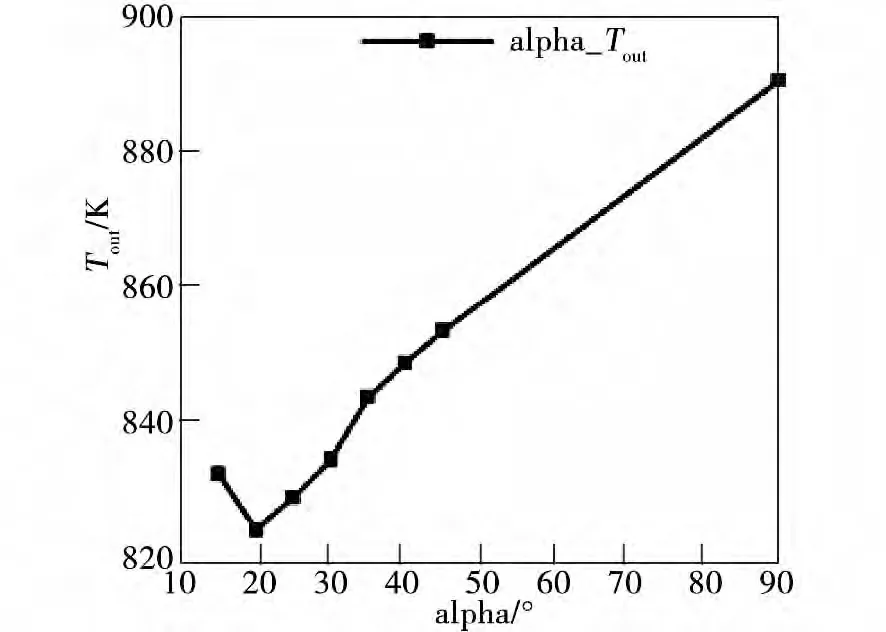

旋转域出口的冷气直接进入叶片内部进行叶身的内部和外部冷却,因此冷气温度的高低直接影响涡轮叶片的换热性能。图5 给出了预旋喷嘴出气角度与旋转域冷气出口绝对滞止温度的关系,其中alpha 为静止域进口段内预旋导叶冷气出口方向与额线的夹角。alpha 为0°时,表示冷气垂直冲击旋转涡轮盘。可以看出,冷气预旋能够有效降低涡轮盘的冷气出口绝对滞止温度,降低幅值在30 ~60 K。在一定范围内,出口冷气绝对滞止温度随预旋角度的增大线性降低;当预旋角度进一步增大时,出口冷气绝对滞止温度先降低后升高。因此,冷气预旋角度并非越大越好,本文工况下预旋角度为65°(alpha约为25°)时冷气的出口绝对滞止温度最低,能够较好改善气体冷却能力。

由图6 可以看出不同方案的的出口总压差别不大,静压随预旋角度的提高而先降低后略微升高。由于总压是静压和动能的叠加,分析可知冷气预旋能够有效促使冷气的压力能转化为动能,从而降低了与旋转涡轮盘的周向速度差值,削弱了冲击损失。同时可以看出预旋喷嘴略微增加了进口段的总压损失。

图5 出气角度与冷气出口绝对滞止温度的关系图

图6 出气角度与静止域进口段出口的静压、总压的关系图

图7 不同方案的静止域进口段总压损失

为了进一步分析冷气的特性变化过程,给出不同出气角方案的静止域进口段总压损失,如图7 所示。分析可知,随着预旋角度的增大,静止域进口段的总压损失先降低后升高。在本文所给的预旋角度方案中总压损失一直在升高,同时预旋角度为75°时总压损失甚至高于未加预旋喷嘴方案的总压损失。总压损失体现了可用能的降低,转化为气体的内能,使得气体静温升高。因此,由图7 可知,流经静止域的进口段后,相比于未加预旋喷嘴方案,本文所有预旋方案的冷气温度随预旋角度的增大而逐渐升高。结合图6 分析可知,预旋喷嘴能够降低旋转域中冷气温度,这种降低幅度必然大于静止域进口段中的升高幅度,使得旋转域出口的冷气温度随预旋角度增大而降低。

图8 给出了静止域进口段和旋转域的静压恢复系数,以研究压力能和动能的转化过程。由图分析可知,预旋喷嘴的出现促使静止域进口段中压力能向动能的转化,转化幅度与预旋角度成正比,这种转化能力随着预旋角度的提高先增强后变弱。在旋转域中,冷气预旋使得动能向压力能转化,转化幅度也与预旋角度成正比,同时这种转化能力则随着预旋角度的提高先基本不变然后有所降低。

由图8 可知,静止域进口段和旋转域的静压恢复系数变化规律不同,无法指导整个计算域中冷气的性能参数变化,因此给出计算域的静压恢复系数的变化,如图9 所示。由图9 可以看出,预旋喷嘴能够促进整体压力能向动能的转化,而且随着预旋角度的提高,转化幅度先增大后变小。

图9 不同方案的计算域静压恢复系数

静止域中二次流的强弱和范围能够反映冷气在该区域的流动损失。图10 给出了反映冷气二次流动的涡区范围对比图,取无预旋喷嘴的90°和有预旋喷嘴的30°、20°方案进行对比分析。可以看出冷气预旋能够有效降低静止域中部的二次流强度,尤其是圆圈内表示冷气冲击旋转涡轮盘时产生的二次流范围明显变小。预旋喷嘴的吸力侧表面存在少量涡区,端区的狭窄封严通道出现部分二次流,不利于整体流阻损失的降低。

图10 静止域涡区示意图

图11 旋转域的涡区示意图

对比分析30°和20°方案,可看出圆圈内涡区的结构略微不同,使得两种方案流阻损失不同。综合分析,预旋喷嘴能够削弱整体静止域中二次流的影响。

图11 给出了旋转域中冷气通道的涡区分布。取无预旋喷嘴90°、和有预旋喷嘴的30°、20°三个方案进行分析,可以看出冷气预旋明显不利于该区域的流阻损失的降低。相比于90°方案,预旋方案中冷气通道折转段和后半段的涡区范围明显增大,如上部的圆圈内所示;冷气通道进口处涡区范围明显变大,增大了冷气的流阻损失。对比30°和20°方案,后者的涡区范围略大于前者,但由于综合图8 中静止域中的流阻损失,使得图6 中20°方案的整体效果略优于30°方案。

图12 静动交界面的极限流下分布

图12 给出了三种方案下旋转域与静止域接触的旋转壁面中下部表面的极限流线分布。相比于未有冷气预旋的图12(a)极限流线分布,图12(b)和图12(c)的冷气预旋方案中壁面的极限流线更接近于周向,表明这两种方案中冷气与旋转壁面的周向速度差值更小,削弱了气体与旋转壁面的直接冲击作用,进一步说明图11 的结论。

3 结论

研究了涡轮冷却气体增压装置的作用过程,分析冷气预旋对整体冷却性能的影响,得出以下结论:

(1)预旋喷嘴能够有效降低冷气的出口静温,改善冷气的冷却能力。

(2)在一定范围内,随着冷气预旋角度的增大,旋转域的冷气出口温度不断降低;预旋角度超出一定范围后,冷气出口温度略微升高,但仍低于未预旋方案的冷气出口温度。

(3)冷气预旋能够降低静止域的流阻损失,却使旋转域的流阻损失有所升高,因此冷气预旋能够降低旋转域冷气出口温度主要得益于静止域中流阻损失的降低。

[1]杨世友,顾宏中,郭中朝.柴油机涡轮增压系统研究现状与进展[J].柴油机·Diesel Engine,2001(4):1 -5.

[2]Michael S. Feyedelem,Turgut Sarpkaya. Free - and near-free-surface swirling turbulent jets[J].AIAA journal,36(3):359 -364.

[3]柴军生,杨燕生. 基于叶栅型预旋喷嘴的计算方法[J].航空发动机,2013,39(2):66 -69.

[4]刘高文,张林,李碧云,等. 扩口孔型预旋喷嘴流动与温降特性[J].推进技术,2013,34(3):390 -396.

[5]高献娟,黄青松,王立成,等. 某发动机双层结构预旋喷嘴精密焊接研究[J].工业技术,2014(1):1 -1.

[6]刘波,王永红. 预旋喷嘴流动特性试验研究[J]. 燃气涡轮试验与研究,2009,22(3):45 -46.

[7]薛彪,苏鹏飞,艾松.燃机预旋喷嘴流动特性的数值研究[J].东方汽轮机,2012(1):53 -60.

[8]Liao,G.,Wang,X.,and Li,J. Numerical Investigation of the Pre-swirl Rotor -Stator System of the First Stage in Gas Turbine[J].Applied Thermal Engineering,2014,73(1):938 -950.

[9]Tian,S.,Zhang,Q.,and Liu,H.,CFD Investigation of Vane Nozzle and Impeller Design for HPT Blade Cooling Air Delivery System[C].ASME Paper GT 2013 -95396.

[10]闫磊.燃气轮机冷却预旋输气系统数值模拟[D].哈尔滨:哈尔滨工程大学,2009.